一种连续退火炉加热过程中带钢规格切换的控制方法.pdf

宁馨****找我

亲,该文档总共31页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种连续退火炉加热过程中带钢规格切换的控制方法.pdf

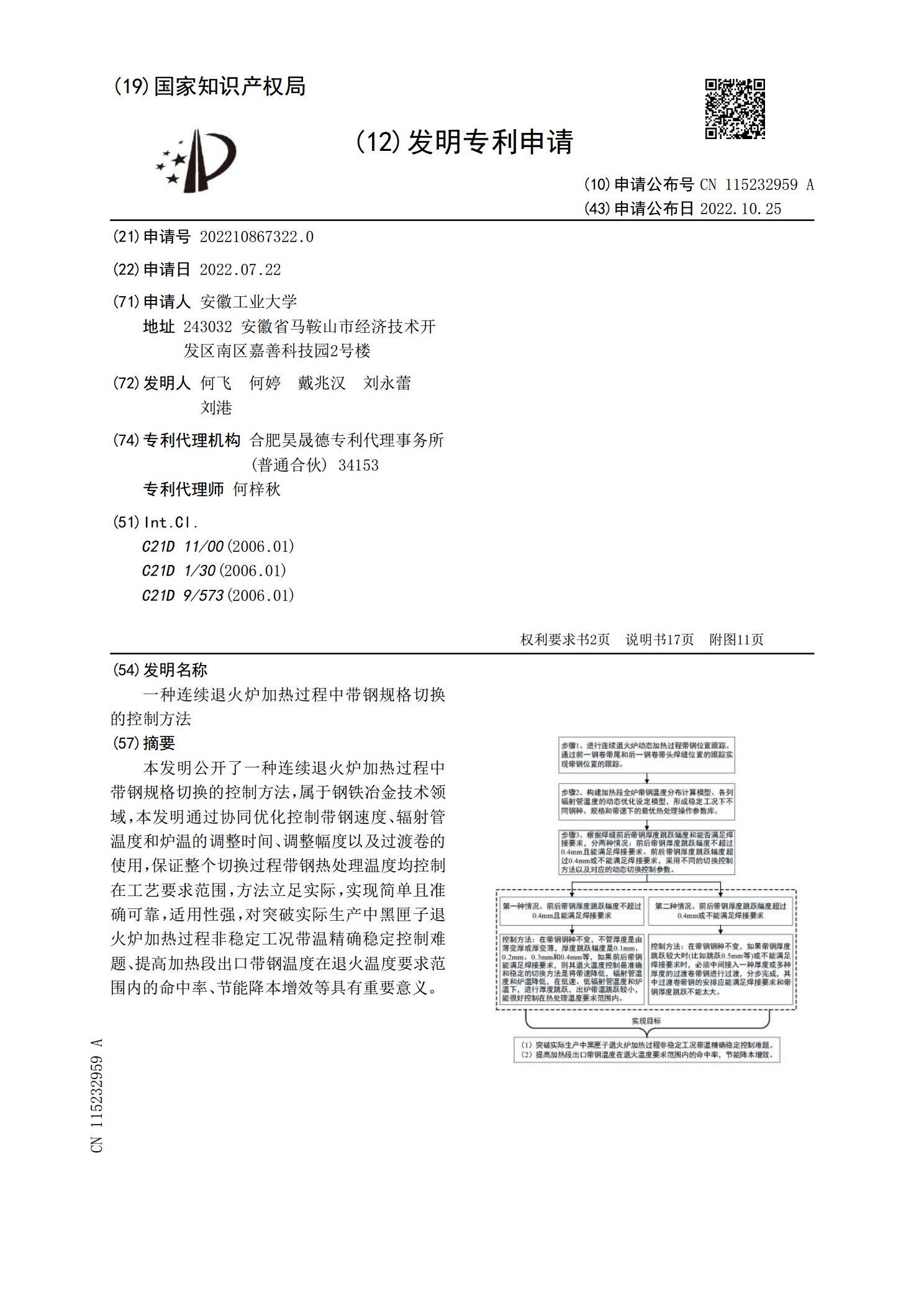

本发明公开了一种连续退火炉加热过程中带钢规格切换的控制方法,属于钢铁冶金技术领域,本发明通过协同优化控制带钢速度、辐射管温度和炉温的调整时间、调整幅度以及过渡卷的使用,保证整个切换过程带钢热处理温度均控制在工艺要求范围,方法立足实际,实现简单且准确可靠,适用性强,对突破实际生产中黑匣子退火炉加热过程非稳定工况带温精确稳定控制难题、提高加热段出口带钢温度在退火温度要求范围内的命中率、节能降本增效等具有重要意义。

一种立式退火炉带钢切换规格下的控制方法.pdf

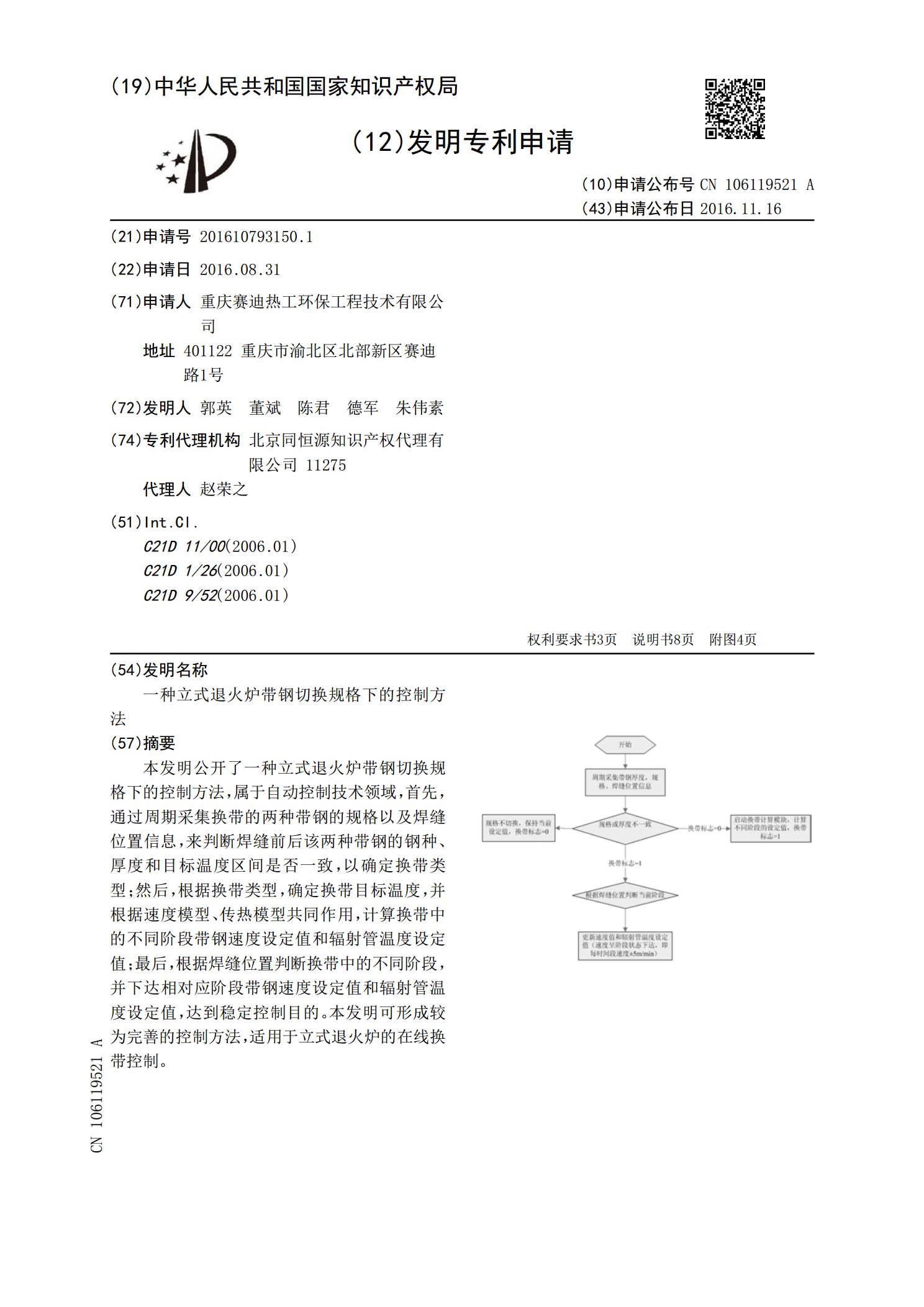

本发明公开了一种立式退火炉带钢切换规格下的控制方法,属于自动控制技术领域,首先,通过周期采集换带的两种带钢的规格以及焊缝位置信息,来判断焊缝前后该两种带钢的钢种、厚度和目标温度区间是否一致,以确定换带类型;然后,根据换带类型,确定换带目标温度,并根据速度模型、传热模型共同作用,计算换带中的不同阶段带钢速度设定值和辐射管温度设定值;最后,根据焊缝位置判断换带中的不同阶段,并下达相对应阶段带钢速度设定值和辐射管温度设定值,达到稳定控制目的。本发明可形成较为完善的控制方法,适用于立式退火炉的在线换带控制。

一种连续退火炉动态加热过程中带钢温度的优化控制方法.pdf

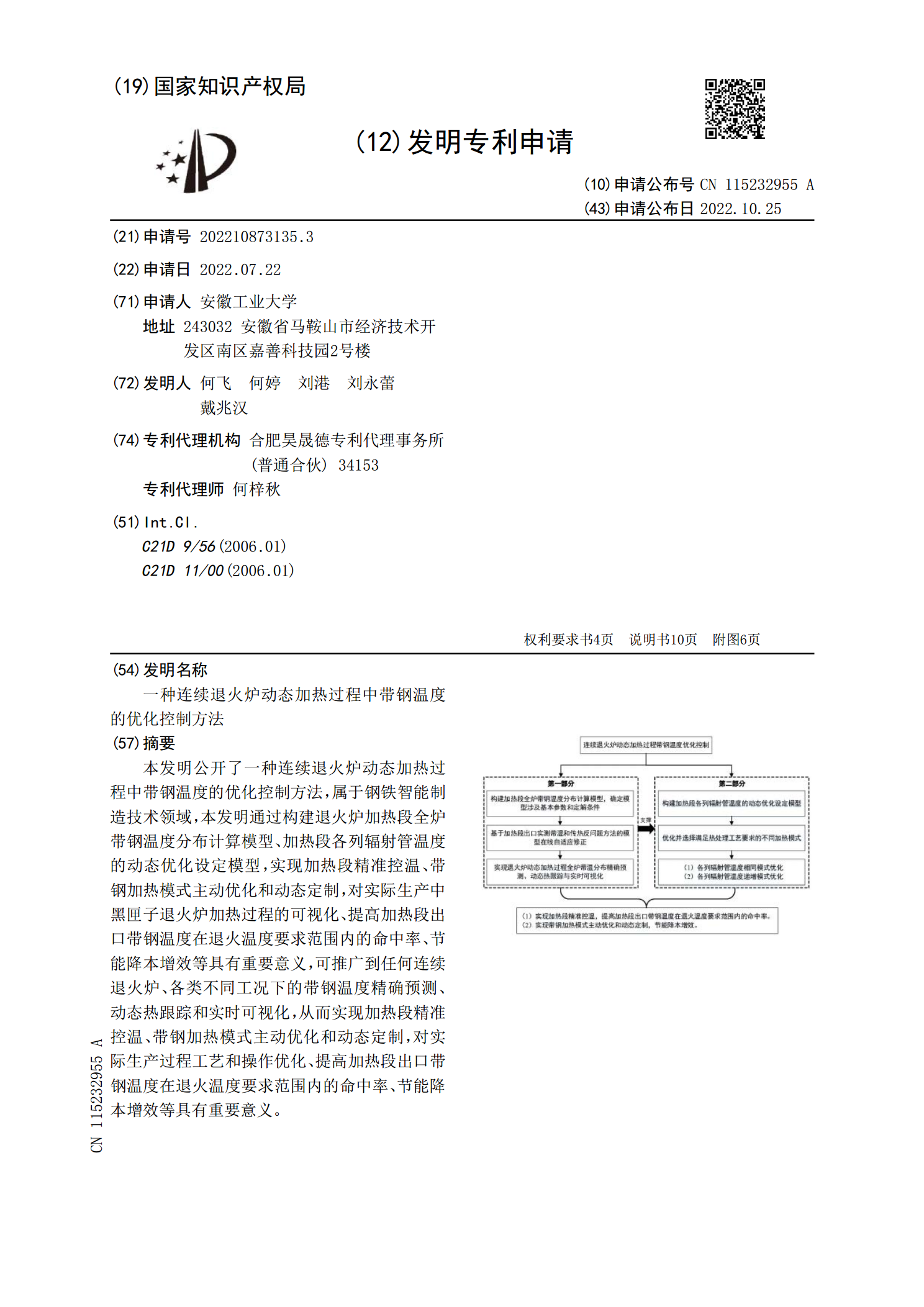

本发明公开了一种连续退火炉动态加热过程中带钢温度的优化控制方法,属于钢铁智能制造技术领域,本发明通过构建退火炉加热段全炉带钢温度分布计算模型、加热段各列辐射管温度的动态优化设定模型,实现加热段精准控温、带钢加热模式主动优化和动态定制,对实际生产中黑匣子退火炉加热过程的可视化、提高加热段出口带钢温度在退火温度要求范围内的命中率、节能降本增效等具有重要意义,可推广到任何连续退火炉、各类不同工况下的带钢温度精确预测、动态热跟踪和实时可视化,从而实现加热段精准控温、带钢加热模式主动优化和动态定制,对实际生产过程工

一种连续退火炉加热过程中不同钢种之间的切换控制方法.pdf

本发明公开了一种连续退火炉加热过程中不同钢种之间的切换控制方法,属于钢铁冶金技术领域。本发明通过协同优化控制辐射管温度和炉温的调整时间、调整幅度、带钢厚度过渡进行温度补偿以及过渡卷的使用情况,保证整个切换过程带钢热处理温度均控制在工艺要求范围,立足实际,实现简单且准确可靠,适用性强,对突破实际生产中黑匣子退火炉加热过程非稳定工况带温精确稳定控制难题、提高加热段出口带钢温度在退火温度要求范围内的命中率、节能降本增效等具有重要意义。

一种连续退火炉按厚度规格控制加热输出的方法.pdf

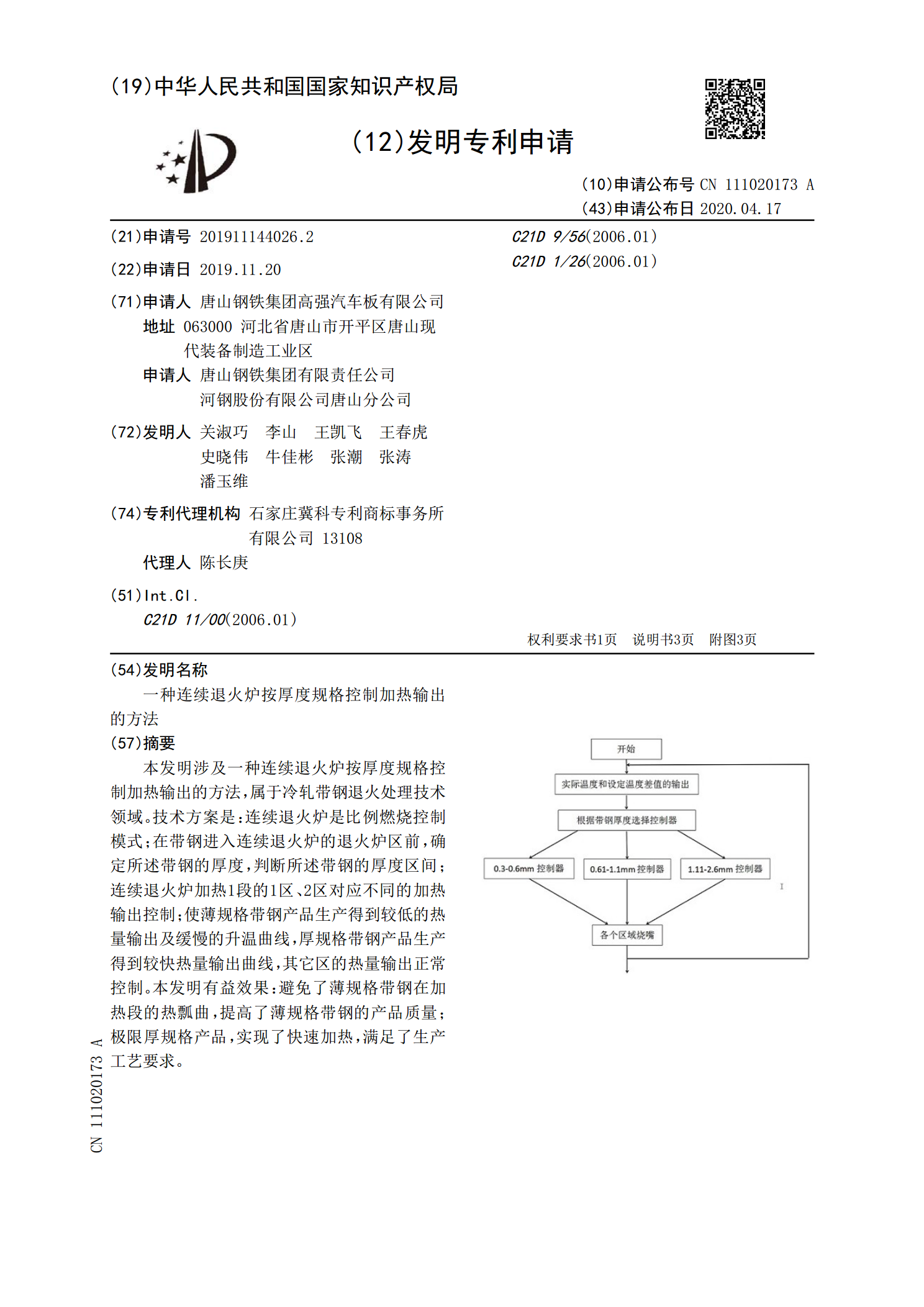

本发明涉及一种连续退火炉按厚度规格控制加热输出的方法,属于冷轧带钢退火处理技术领域。技术方案是:连续退火炉是比例燃烧控制模式;在带钢进入连续退火炉的退火炉区前,确定所述带钢的厚度,判断所述带钢的厚度区间;连续退火炉加热1段的1区、2区对应不同的加热输出控制;使薄规格带钢产品生产得到较低的热量输出及缓慢的升温曲线,厚规格带钢产品生产得到较快热量输出曲线,其它区的热量输出正常控制。本发明有益效果:避免了薄规格带钢在加热段的热瓢曲,提高了薄规格带钢的产品质量;极限厚规格产品,实现了快速加热,满足了生产工艺要求。