一种复合磨料砂轮及其制备方法和应用.pdf

如灵****姐姐

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种复合磨料砂轮及其制备方法和应用.pdf

本发明公开了一种复合磨料砂轮及其制备方法和应用,复合磨料砂轮的制备方法,包括:按比例称取金刚石硬磨料、软磨料和润湿剂,混合研磨后过90‑110目筛,随后加入陶瓷结合剂与临时粘结剂混合均匀过70‑80目筛,闷料后获得复合磨料砂轮成型料;将复合磨料砂轮成型料进行冷压成型,获得磨块生坯;将磨块生坯置于马弗炉中,进行烧结,按升温曲线烧至700℃‑800℃,保温1h‑2h,冷却后获得复合磨料砂轮磨块;将复合磨料砂轮磨块进行表面去毛刺、清洁及修整处理,利用环氧树脂胶将复合磨料砂轮磨块垂直粘接在铝基体的沟槽内,等间距排

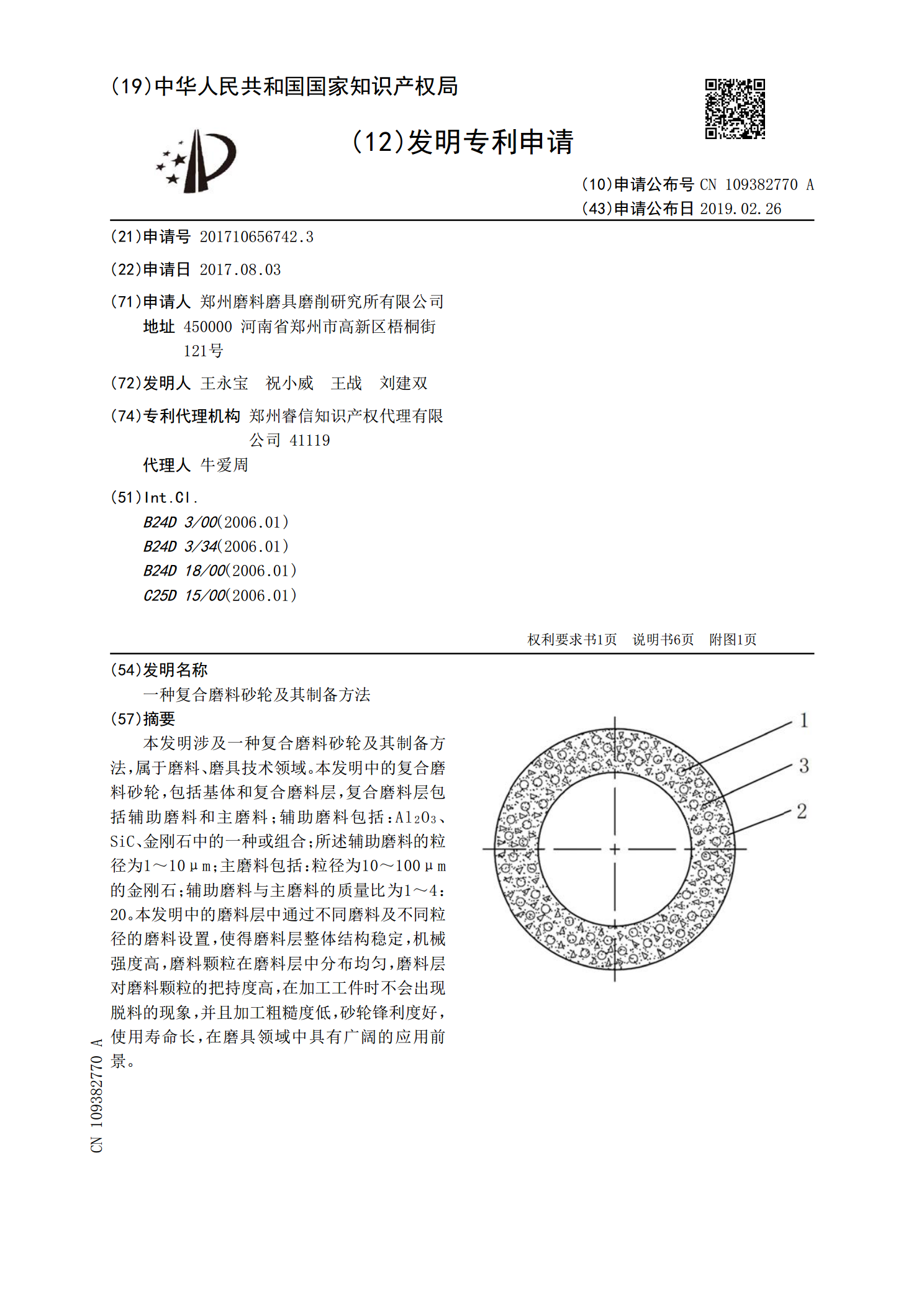

一种复合磨料砂轮及其制备方法.pdf

本发明涉及一种复合磨料砂轮及其制备方法,属于磨料、磨具技术领域。本发明中的复合磨料砂轮,包括基体和复合磨料层,复合磨料层包括辅助磨料和主磨料;辅助磨料包括:Al

一种无机复合磨料树脂砂轮及其制备方法.pdf

本发明公开了一种无机复合磨料树脂砂轮,它是由下述重量份的原料组成的:硬脂酰胺3-5、铬刚玉磨料100-130、碳化硅磨料320-400、苯酚90-100、35-40%甲醛溶液96-110、硼酸5-7、六次甲基四胺2-6、苯胺13-20、白刚玉磨料80-100、乙二醇单丁醚0.2-1、硅酸钾钠3.6-5、磷酸氢钙10-14、磷酸氢镁10-15。本发明采用多种无机磨料复合,并加入了磷酸氢钙、磷酸氢镁、硅酸钾等,有效的提高树脂与磨料间的粘结强度,提高砂轮的稳定性。

一种磨料、磨砂轮及其制备方法.pdf

本发明涉及陶瓷刚玉砂轮材料技术领域,具体而言,涉及一种磨料、磨砂轮及其制备方法。本发明的一种磨料,主要由如下重量份数的原料制备得到:陶瓷刚玉15~27份、单晶刚玉22~33份、棕刚玉30~46份、陶瓷结合剂9~11份、糊精粉1~2份和糊精液2~4份。通过各组分的协调配合作用,得到的磨料磨削性能优异,由其制备得到的磨砂轮具有优异的磨削效果,节约砂轮成本,提高砂轮修整周期,砂轮每次修整量降低,大幅度提高砂轮使用寿命。

一种复合磨料及其制备方法.pdf

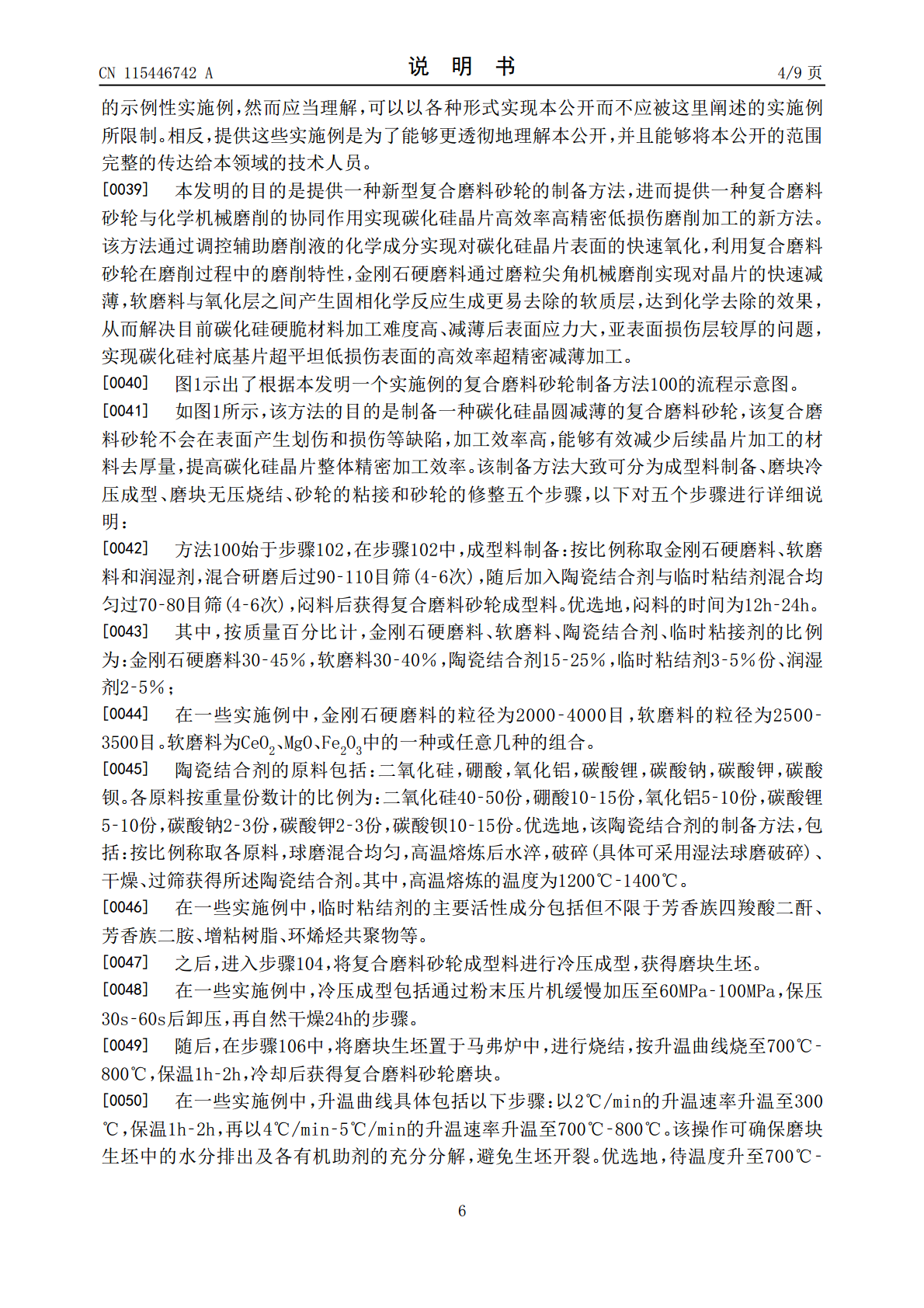

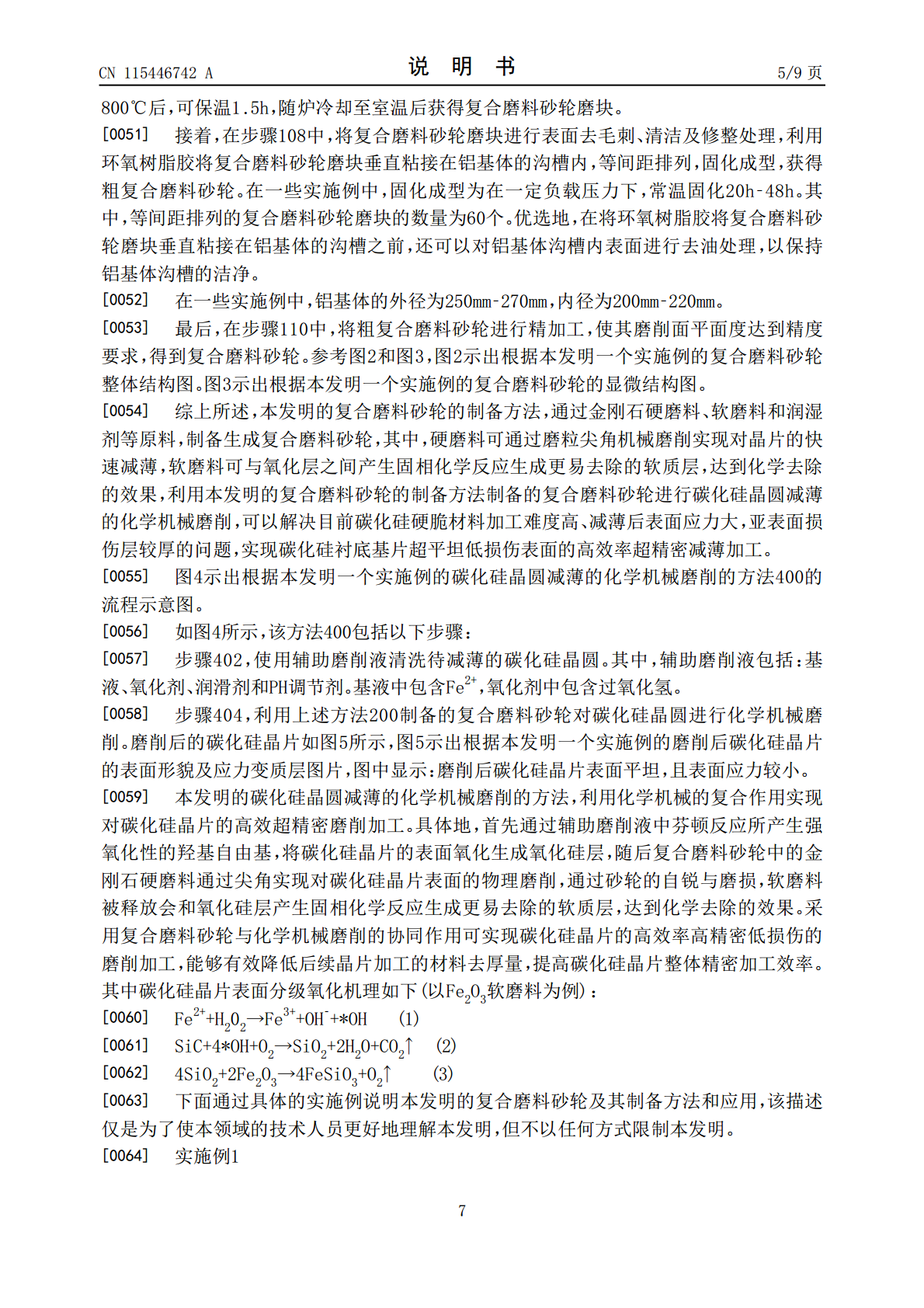

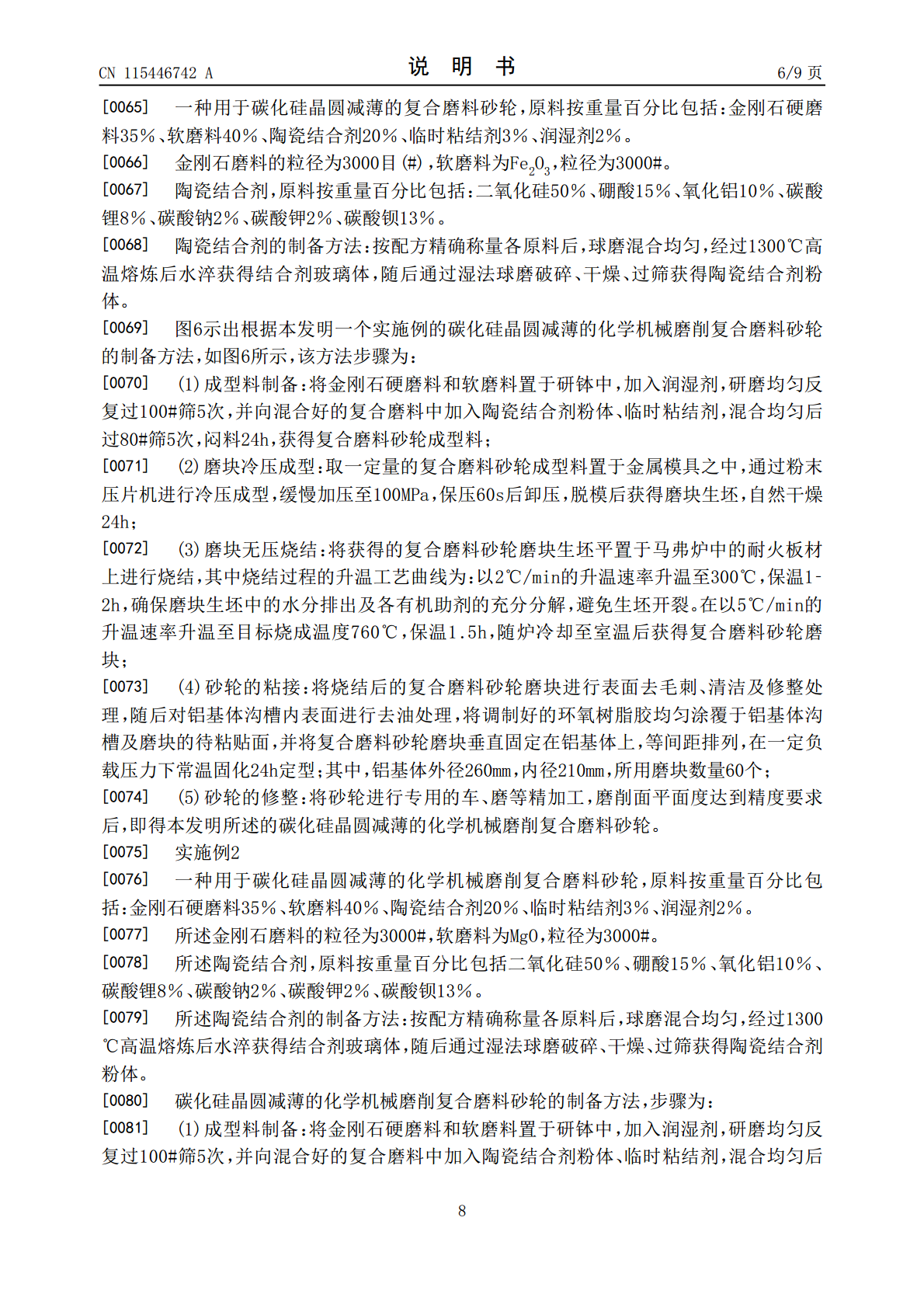

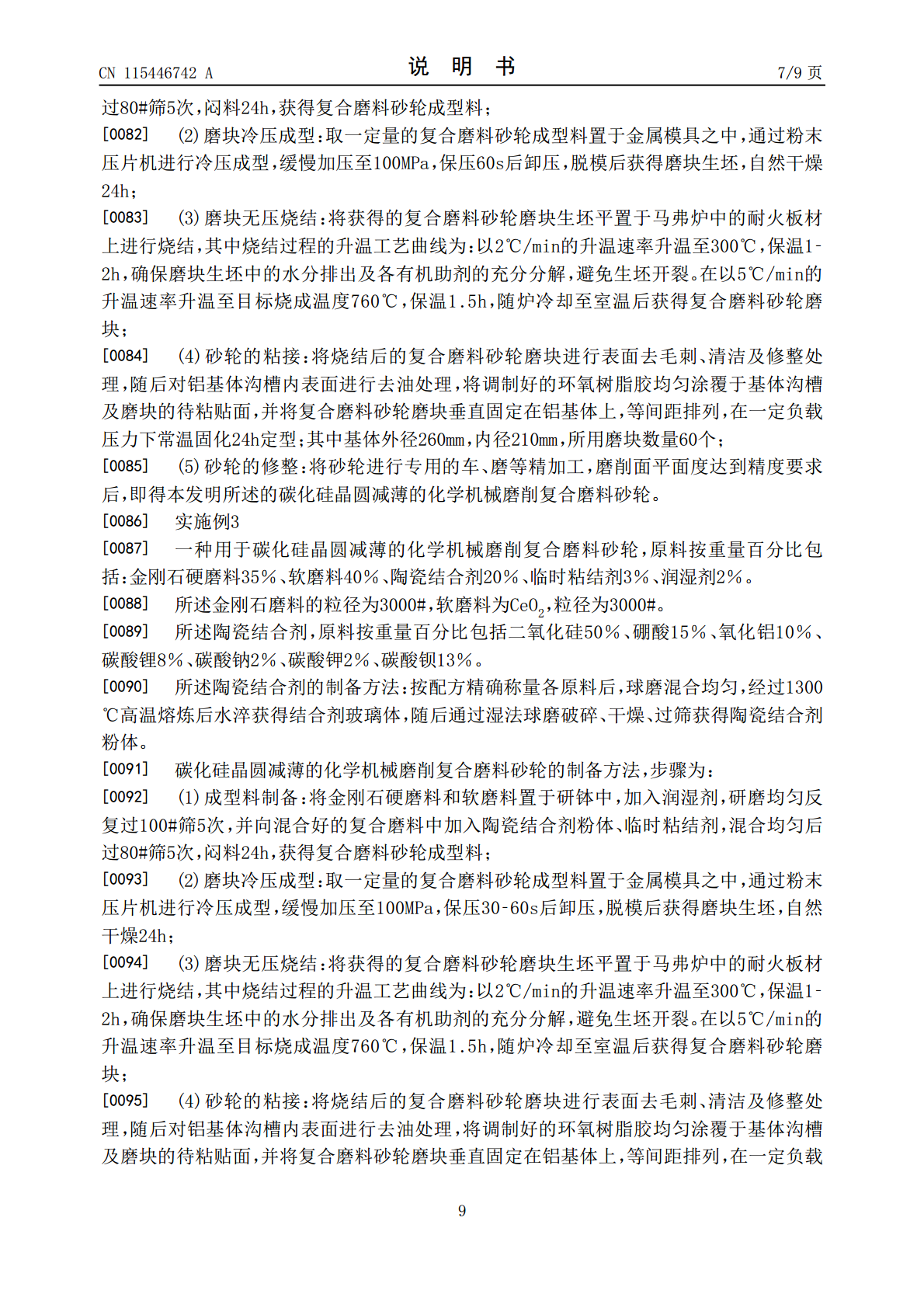

本发明涉及磨削技术领域,具体涉及一种磨料,更具体涉及一种复合磨料及其制备方法;其技术要点如下:磨料由刚玉、硬质合金和硬质陶瓷组成;涂层为抗堵塞涂层;硬质合金层为铁镍基硬质合金,既能满足磨削要求,同时起到抛光的作用,使打磨工件的表面更加光滑。