避免32CrNi3MoVE电渣锭裂纹的退火方法.pdf

小忆****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

避免32CrNi3MoVE电渣锭裂纹的退火方法.pdf

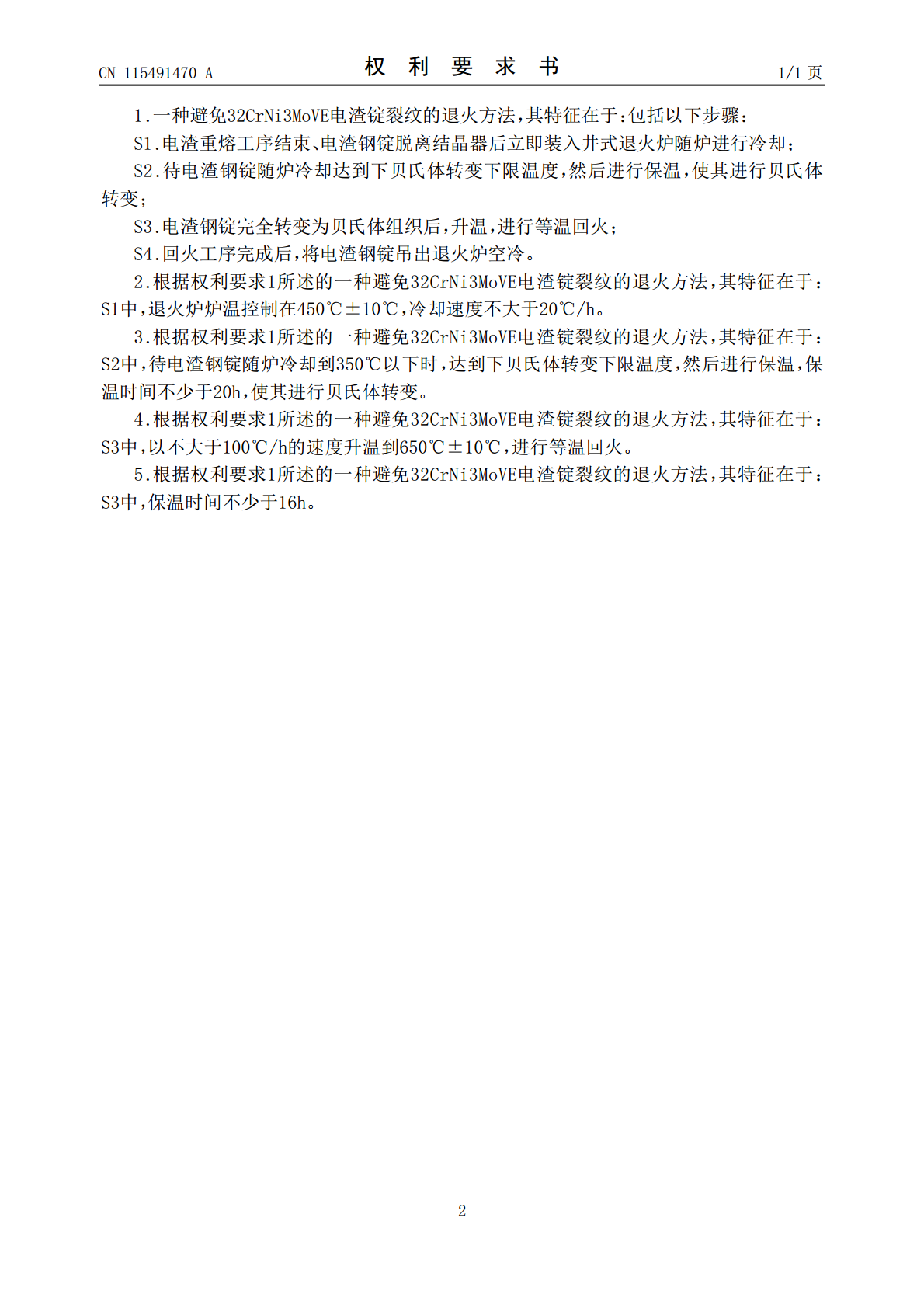

本发明涉及一种避免32CrNi3MoVE电渣锭裂纹的退火方法,在电渣重熔工序结束后、电渣钢锭脱离结晶器后立即装入井式退火炉随炉进行冷却,待电渣钢锭随炉冷却达到下贝氏体转变下限温度,然后进行保温,使其进行贝氏体转变,电渣钢锭完全转变为贝氏体组织后,升温,进行等温回火,回火工序完成后,将电渣钢锭吊出退火炉空冷。本发明生产某产品零件毛坯340支,电渣锭型为8.6t,340支32CrNi3MoVE电渣钢锭退火后均未发生裂纹问题,合格率为100%,减少废品损失302万元。

电渣锭轧制钢板裂纹的成因分析.docx

电渣锭轧制钢板裂纹的成因分析电渣锭轧制钢板是一种常见的制作钢材的方法,其原理是利用电弧加热将废钢熔化,通过电极把钢液拉到水冷铜板上冷却成块状,再利用轧机进行轧制加工,最终得到所需的钢板。然而,在电渣锭轧制钢板的过程中,经常出现钢板表面和内部出现裂纹的情况,这严重影响到钢板的使用和质量。因此,本文分析了电渣锭轧制钢板裂纹的成因,并提出了一些解决方法。首先,钢材的化学成分、温度和轧制参数是影响钢板裂纹的主要因素。在制作钢板的过程中,其化学成分和含氧量的调整对钢板的质量具有非常大的影响。高氧钢板,容易产生气泡,

一种3Cr17NiMo电渣锭的退火方法.pdf

本发明提供了一种3Cr17NiMo电渣锭的退火方法,包括:将3Cr17NiMo电渣锭脱模后退火;所述退火的方法包括:将脱模后的产品在605~635℃保温4.6~5.0小时;然后第一冷却至185~200℃后升温至750~770℃保温20~22小时;然后第二冷却至80~120℃后升温至750~770℃保温20~22小时;然后第三冷却至≤400℃出炉。本发明提供的退火方法将电渣锭装炉炉温控制在605~635℃,保温4.6~5.0h,使电渣锭锭身温度均匀,消除热应力;随后冷却转变、再进行两次高温回火,使转变应力得

H13模具钢电渣锭底部裂纹成因分析.docx

H13模具钢电渣锭底部裂纹成因分析H13模具钢电渣锭底部裂纹成因分析随着钢铁行业的发展,电渣锭被作为一种重要的钢铁原料越来越广泛地使用。H13模具钢是一种常用的模具钢,由于其高强度、高耐热性和良好的韧性,被广泛用于制造塑料模具、压铸模具和挤出模具等领域。然而,在H13模具钢电渣锭的生产过程中,底部裂纹的出现会给生产带来影响,甚至会严重损害产品质量和生产效率。因此,本文旨在分析H13模具钢电渣锭底部裂纹的成因,并提出相应的预防措施。一、H13模具钢电渣锭底部裂纹成因分析1.渣口焊缝存在缺陷:在电渣锭生产过程

一种电渣锭及其冶炼方法.pdf

本发明公开了一种电渣锭及其冶炼方法,该电渣锭由下述原料的质量百分比制成,C:0.73‑0.77wt%,Si:1.00‑1.15wt%,Mn:0.30‑0.45wt%,Cr:7.10‑7.40wt%,P:0.015wt%,S:0.005wt%,Mo:2.05‑2.40wt%,V:0.6‑0.75wt%,Ni:1.1‑1.25wt%,Al:0.015‑0.040wt%,在制备时,将电极棒置入电弧炉或中频炉中熔炼;炉外精炼,真空脱气处理;对经过真空脱色处理后的电极棒进行电渣重熔,温度控制在850‑870℃,持续