改善低温高磁感取向硅钢卷纵向磁性能均匀性的生产方法.pdf

mm****酱吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

改善低温高磁感取向硅钢卷纵向磁性能均匀性的生产方法.pdf

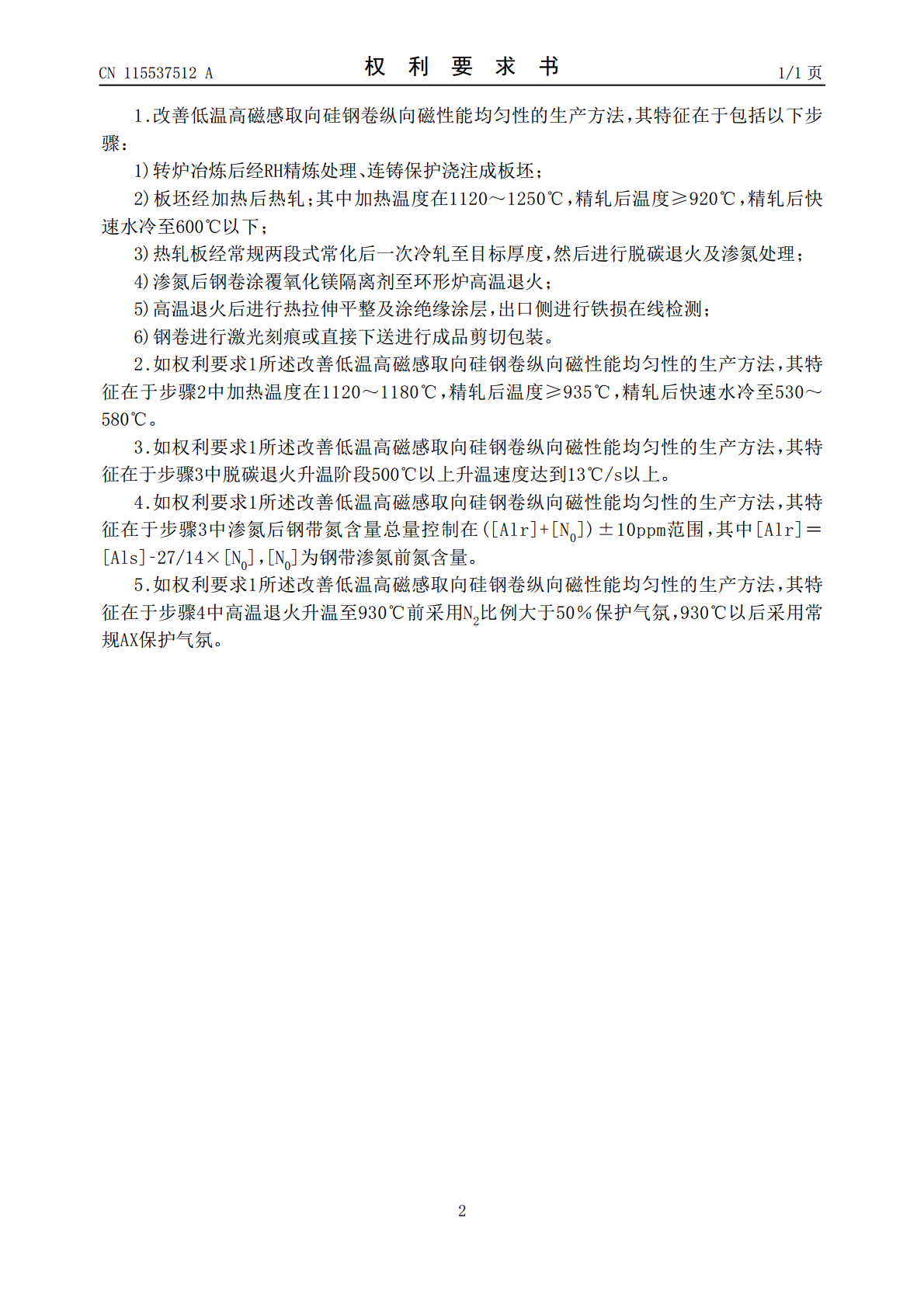

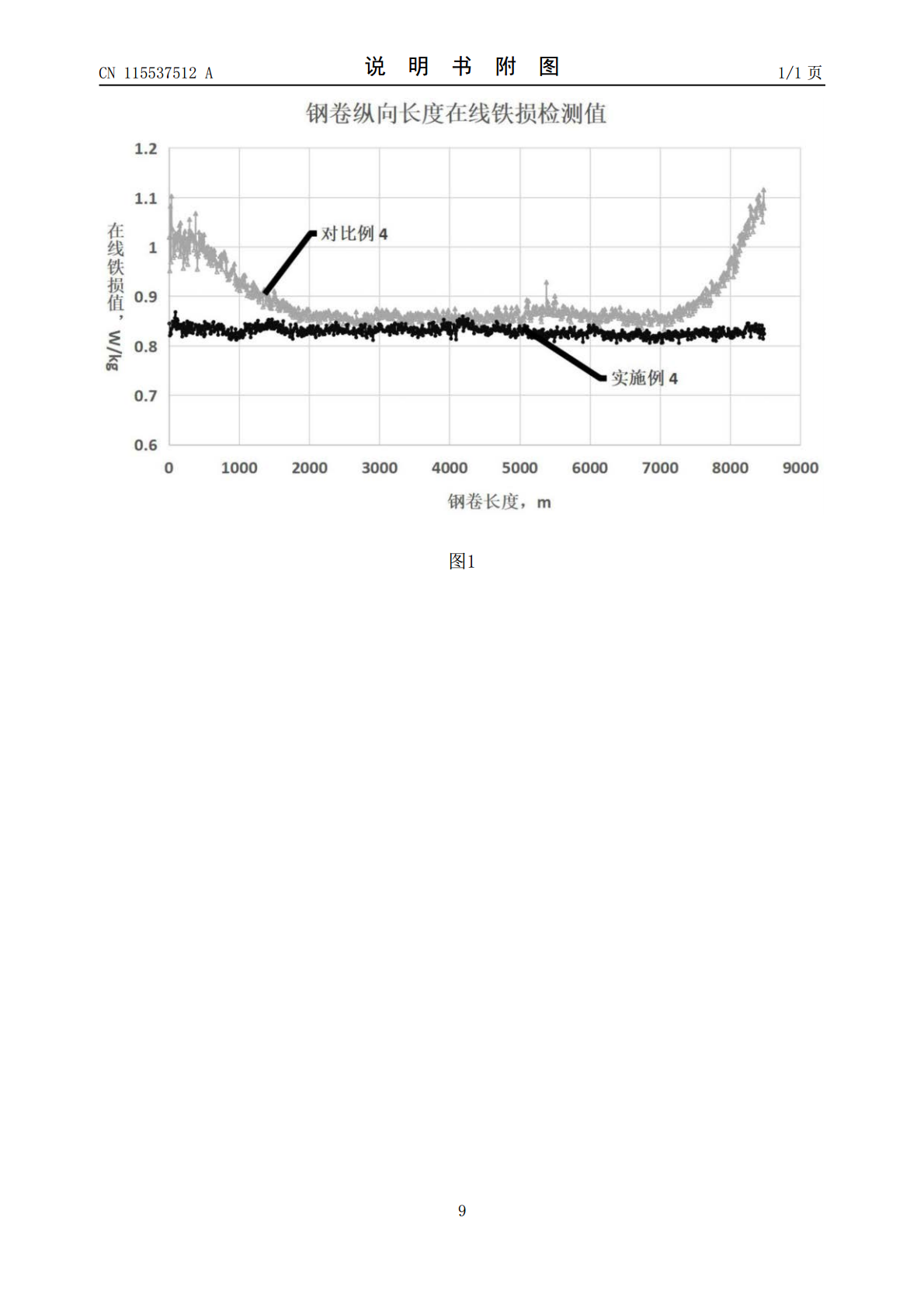

本发明公开了改善低温高磁感取向硅钢卷纵向磁性能均匀性的生产方法,转炉冶炼后经RH精炼处理、连铸保护浇注成板坯;板坯经加热后热轧;其中加热温度在1120~1250℃,精轧后温度≥920℃,精轧后快速水冷至600℃以下;热轧板经常规两段式常化后一次冷轧至目标厚度,然后进行脱碳退火及渗氮处理;渗氮后钢卷涂覆氧化镁隔离剂至环形炉高温退火;高温退火后进行热拉伸平整及涂绝缘涂层,出口侧进行铁损在线检测;钢卷进行激光刻痕或直接下送进行成品剪切包装;本发明通过严格控制精轧机后温度、脱碳退火过程升温速度以及渗氮总量,同时匹

改善板宽方向磁性均匀性的低温高磁感取向硅钢的生产方法.pdf

本发明公开了一种改善板宽方向磁性均匀性的低温高磁感取向硅钢的生产方法,该方法通过冶炼、热轧、酸洗常化、冷轧、连续退火及渗氮、高温退火和拉伸平整退火七大步骤生产得到低温高磁感取向硅钢,其中,钢带在脱碳退火完成后当钢带依次通过传送带的还原区、一次冷却区和渗氮区时,对应使渗氮支管I、渗氮支管II和渗氮支管III的喷射孔小孔朝向钢板的角度自由调整;且钢带上下方渗氮支管的喷射方式采用对称设计;本发明通过调整渗氮退火段渗氮管的结构,实现了板宽方向渗氮量和初次晶粒区差异化控制,从而解决了目前工艺中由于环形炉上下端面温度

低温高磁感取向硅钢生产工艺.pdf

本发明的目的在于揭示一种低温高磁感取向硅钢生产工艺,包括以下步骤:S1:制备钢材板坯,所述钢材板坯化学成分包括C、Si、Mn、Als、N、Sn、Cr、P、S,其余为Fe及不可避免的杂质;S2:所述钢材板坯经加热、热轧、常化、酸洗、冷轧后得到冷轧板;S3:冷轧板进行脱碳、渗氮处理;S4:钢材表面涂布退火隔离涂层并卷取;S5:钢卷进行高温退火处理,在高温退火的750℃~1000℃升温阶段,对通入的氢气、氮气混合气进行加湿处理,使高温退火炉内露点控制在‑20℃~25℃,有益效果是:通过在高温退火的升温阶段进行气

低温高磁感取向硅钢生产工艺.pdf

本发明公开了一种低温高磁感取向硅钢生产工艺,其包括以下工艺流程:炼铁→炼钢→铸坯→硅钢带热轧→常化处理→酸洗→钢带切边→冷轧→脱碳→渗氮→氧化镁涂层→罩式炉高温热处理→拉伸→精整→包装、标识→成品入库。采用本发明低温高磁感冷轧取向硅钢生产工艺生产取向硅钢,成份命中率达95左右%,主抑制剂AlN相比传统采用MnS为主抑制剂,其溶解温度为1250℃,降低热轧加热温度;脱碳退火直接把硅钢含碳量从400PPm一次脱至30ppm,达到了国际先进水平。

高磁感取向硅钢的生产方法.pdf

本发明公开了一种高磁感取向硅钢的生产方法,解决了现有高磁感取向硅钢生产存在成品单边磁性不良、磁性合格率不稳定的问题。技术方案包括将连铸坯经预轧、电磁感应加热炉加热、粗轧、精轧、常化、冷轧、脱碳退火、高温退火和拉伸平整退火得到高磁感取向硅钢,通过控制电磁感应加热炉加热步骤中板坯炉床侧温度为1390℃~1410℃,并对粗轧后板坯的炉床侧进行单边加热,在所述常化步骤中采用三段式常化退火工艺最终提高板坯的磁性均匀性,大幅降低因单侧磁性不良导致的成品磁性合格率,提高整体的平均磁感值。