一种含硫氰化尾渣的处理方法.pdf

一吃****永贺

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种含硫氰化尾渣的处理方法.pdf

本发明涉及一种含硫氰化尾渣的处理方法,属于环保技术领域。本发明的一种含硫氰化尾渣的处理方法,包括如下步骤:将含硫氰化尾渣投入悬浮焙烧炉中,焙烧气氛包括氮气和水蒸气中的至少一种,在一定焙烧温度下将所述含硫氰化尾渣焙烧一定焙烧时间,焙烧后的氰化尾渣经冷却排出。通过调节悬浮焙烧工艺过程的焙烧气氛、焙烧温度、焙烧时间等反应条件,在氰化物被降解的同时减少硫元素氧化释放程度,硫元素固化率不小于90%,减少SO

一种氰化尾渣的处理方法.pdf

本发明涉及一种氰化尾渣的处理方法,所述处理方法包括:将氰化尾渣依次进行压滤、第一干燥、反洗涤和第二干燥,得到合格尾渣和洗涤水;将得到的所述洗涤水依次进行除铜处理和膜处理,得到铜产品和总氰浓度<0.5mg/L的水。本发明提供的技术方案,通过对现有技术的改进,采用特定的处理过程可将硫氰根含量降低至10mg/L以下,铜离子和氰根回收率高于97%,同时回收一定量的金和银,实现了含氰水的循环利用,可广泛应用于各种类型氰化尾渣的处理。该方法的工艺流程简单,运行成本低,资源利用率高,处理过程中不产生二次污染物,可实现对

处理氰化尾渣的方法.pdf

本发明公开了一种处理氰化尾渣的方法,包括:将氰化尾渣、含铜物料与还原剂和造渣剂混合后供给至熔池熔炼炉中进行熔炼处理,以便得到熔炼渣、熔炼烟气以及含有金、银和铜的贵金属合金。该方法采用熔池熔炼炉对氰化尾渣进行处理,可以使氰化尾渣得到无害化处理,同时可以有效回收氰化尾渣中的金银等有价金属,并且所得熔池熔炼炉渣中金含量可降低至0.3g/t,银含量可降低至3~5g/t。

一种氰化尾渣氰化物脱除处理方法.pdf

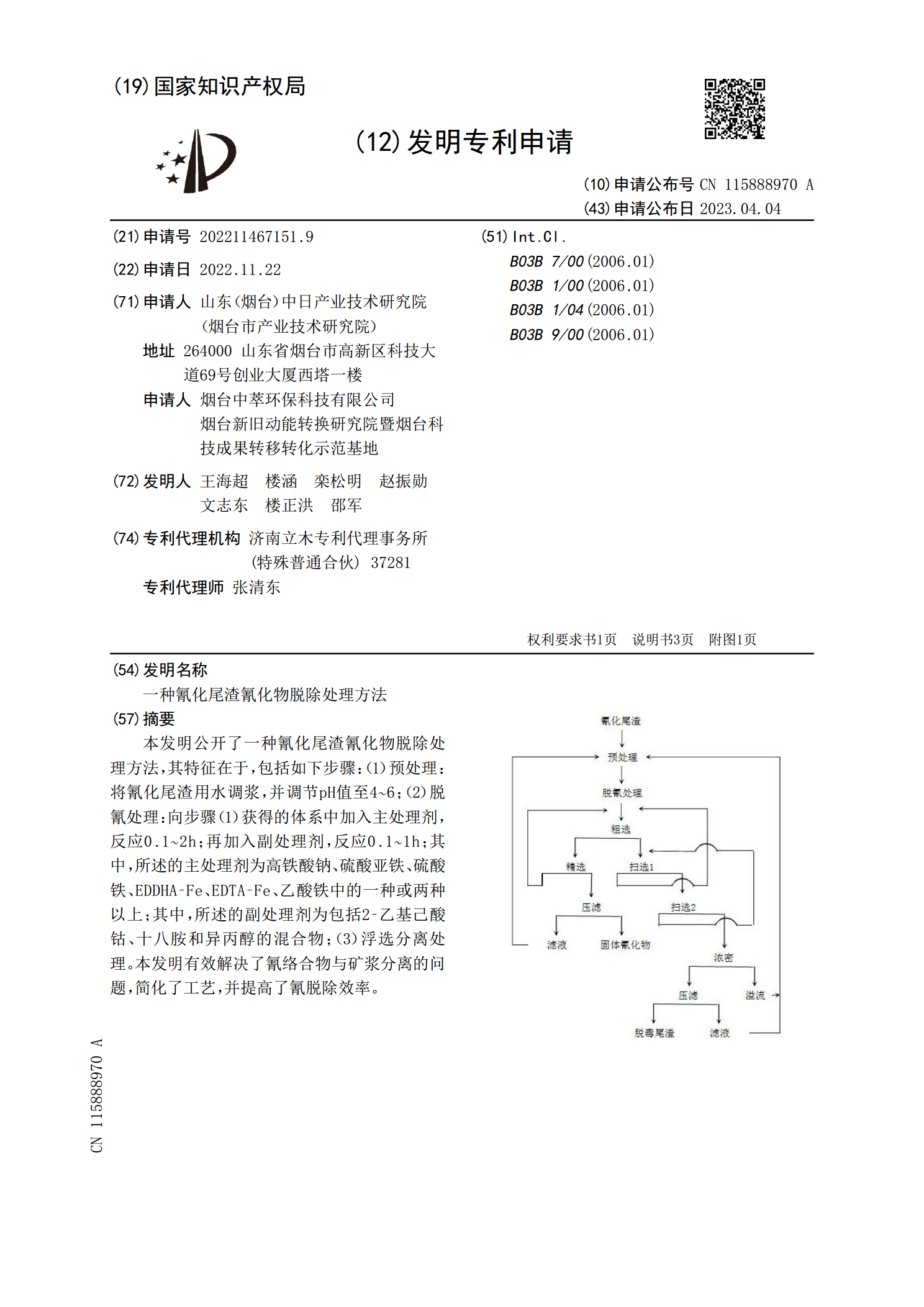

本发明公开了一种氰化尾渣氰化物脱除处理方法,其特征在于,包括如下步骤:(1)预处理:将氰化尾渣用水调浆,并调节pH值至4~6;(2)脱氰处理:向步骤(1)获得的体系中加入主处理剂,反应0.1~2h;再加入副处理剂,反应0.1~1h;其中,所述的主处理剂为高铁酸钠、硫酸亚铁、硫酸铁、EDDHA‑Fe、EDTA‑Fe、乙酸铁中的一种或两种以上;其中,所述的副处理剂为包括2‑乙基己酸钴、十八胺和异丙醇的混合物;(3)浮选分离处理。本发明有效解决了氰络合物与矿浆分离的问题,简化了工艺,并提高了氰脱除效率。

一种氰化尾渣回收硫金的选矿方法.pdf

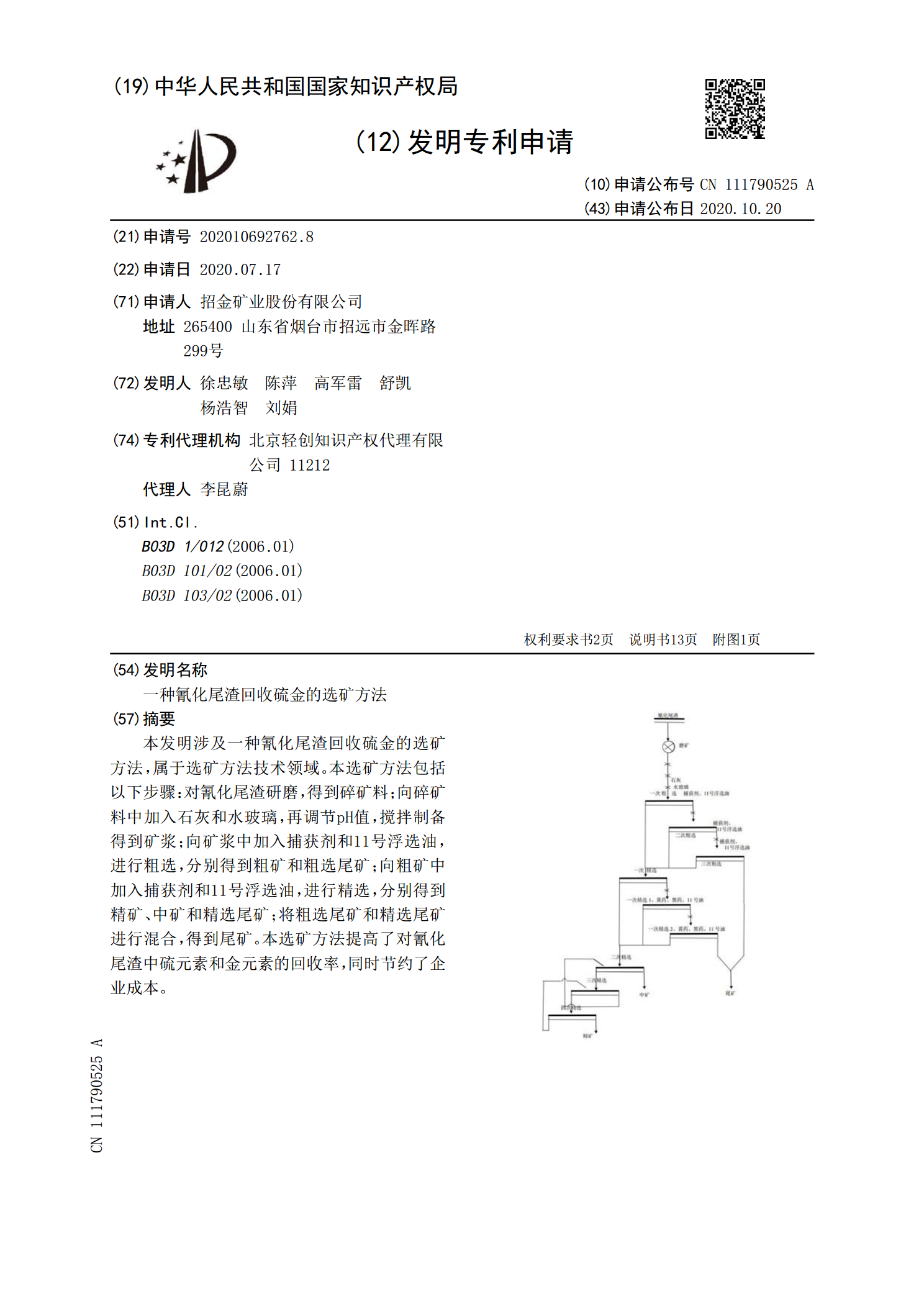

本发明涉及一种氰化尾渣回收硫金的选矿方法,属于选矿方法技术领域。本选矿方法包括以下步骤:对氰化尾渣研磨,得到碎矿料;向碎矿料中加入石灰和水玻璃,再调节pH值,搅拌制备得到矿浆;向矿浆中加入捕获剂和11号浮选油,进行粗选,分别得到粗矿和粗选尾矿;向粗矿中加入捕获剂和11号浮选油,进行精选,分别得到精矿、中矿和精选尾矿;将粗选尾矿和精选尾矿进行混合,得到尾矿。本选矿方法提高了对氰化尾渣中硫元素和金元素的回收率,同时节约了企业成本。