一种低碳钢连铸板坯鼓泡缺陷的控制方法.pdf

是你****辉呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种低碳钢连铸板坯鼓泡缺陷的控制方法.pdf

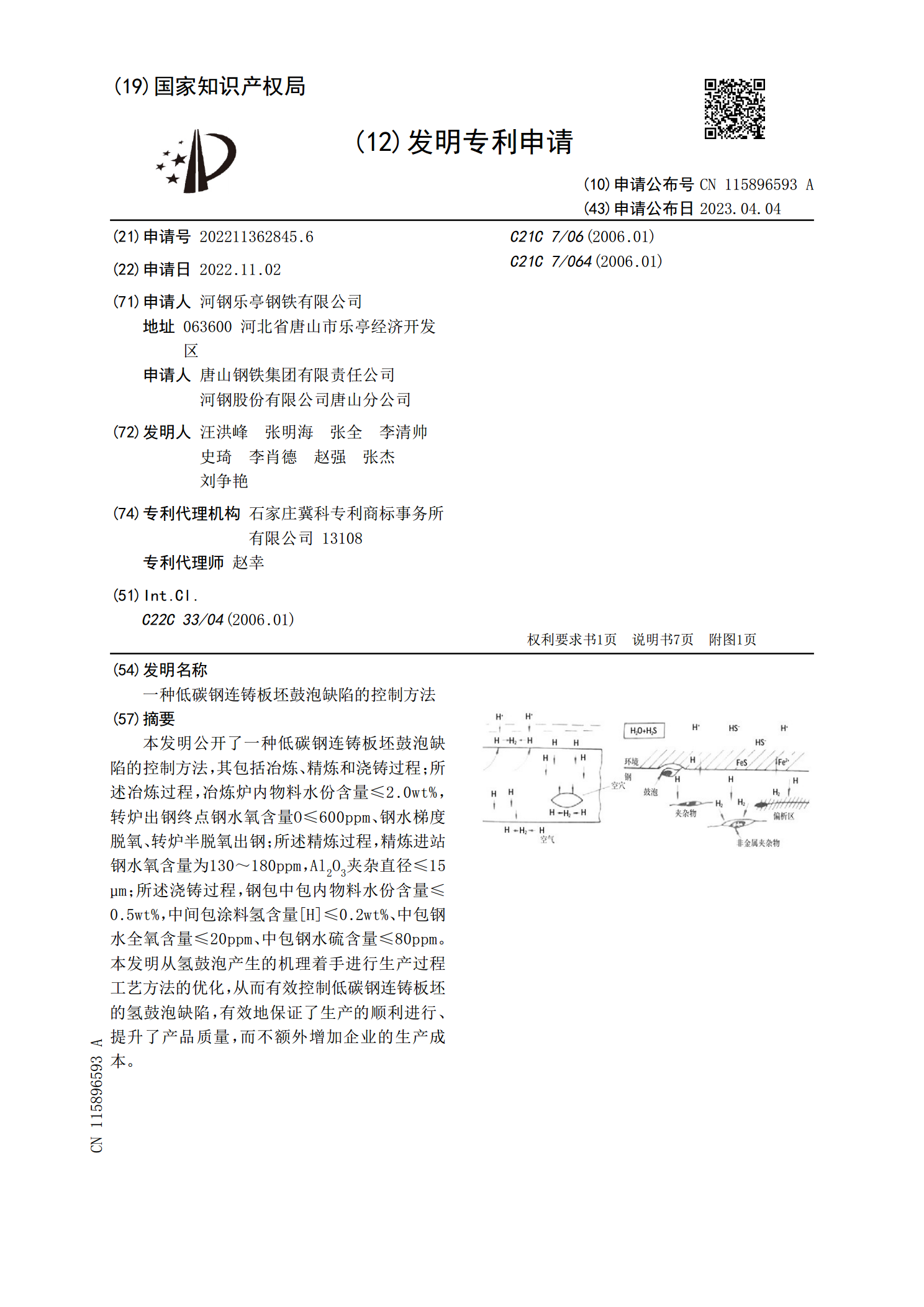

本发明公开了一种低碳钢连铸板坯鼓泡缺陷的控制方法,其包括冶炼、精炼和浇铸过程;所述冶炼过程,冶炼炉内物料水份含量≤2.0wt%,转炉出钢终点钢水氧含量O≤600ppm、钢水梯度脱氧、转炉半脱氧出钢;所述精炼过程,精炼进站钢水氧含量为130~180ppm,Al

低碳钢连铸板坯角横裂缺陷的控制研究.docx

低碳钢连铸板坯角横裂缺陷的控制研究低碳钢连铸板坯角横裂缺陷的控制研究摘要:低碳钢连铸板坯是钢铁工业中常用的原材料之一,然而,角横裂缺陷的出现对板坯的质量和机械性能产生了严重的影响。本文通过对低碳钢连铸板坯角横裂缺陷控制的研究进行了综述,总结了目前常用的控制措施,并提出了未来的研究方向。一、引言角横裂缺陷是指连铸板坯在过程中出现横向的裂缝,影响了板坯的质量和成品钢材的机械性能。这种裂缝缺陷的出现与连铸过程中的液相出现和晶体生长不均匀有关。目前,针对角横裂缺陷的控制进行了大量的研究。二、原因分析角横裂缺陷的出

一种连铸板坯皮下裂纹缺陷的控制方法.pdf

本发明涉及一种连铸板坯皮下裂纹缺陷的控制方法,属于冶金行业连铸技术领域。技术方案是:(1)减少结晶器中下部摩擦阻力;(2)控制二冷段板坯的大幅鼓肚和回温;(3)避免第

低碳钢连铸板坯角横裂缺陷的控制研究的开题报告.docx

低碳钢连铸板坯角横裂缺陷的控制研究的开题报告一、选题背景随着工业化进程的不断加快和环保意识的提高,低碳环保钢的需求量逐年增加。然而,在生产过程中,低碳钢连铸板坯角横裂缺陷这种缺陷较多且较为常见,给生产造成了很大的影响,同时也给下游生产企业带来了巨大的损失。因此,如何控制这种缺陷的产生,提高生产效率,是一个亟待解决的问题。二、研究目的本研究旨在探究低碳钢连铸板坯角横裂缺陷的形成机理,分析影响因素,并寻求有效的控制方式,从而降低该类缺陷的产生率,提高生产效率。三、研究内容1.连铸板坯角横裂缺陷的形成机理:对于

低碳钢连铸板坯角横裂缺陷的控制研究的任务书.docx

低碳钢连铸板坯角横裂缺陷的控制研究的任务书任务书一、研究目的及意义随着我国钢铁行业的不断发展,连铸技术在钢铁生产领域的应用越来越广泛,其中低碳钢连铸板坯是钢厂生产中常用的原材料之一。然而在连铸过程中,低碳钢板坯脆性较弱,容易出现角横裂缺陷,严重影响生产效益和钢材质量。因此,需要开展针对低碳钢连铸板坯角横裂缺陷的研究,探索其原因和解决办法,提高低碳钢板坯的质量和生产效率,具有重要的工程应用和经济意义。本次研究的目的是:通过对低碳钢连铸板坯角横裂缺陷的控制研究,找出角横裂的成因、电磁场的优化,以及钢坯表面张力