一种减少非钙处理铝脱氧钢中水浸探伤缺陷的冶炼工艺.pdf

努力****梓颖

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种减少非钙处理铝脱氧钢中水浸探伤缺陷的冶炼工艺.pdf

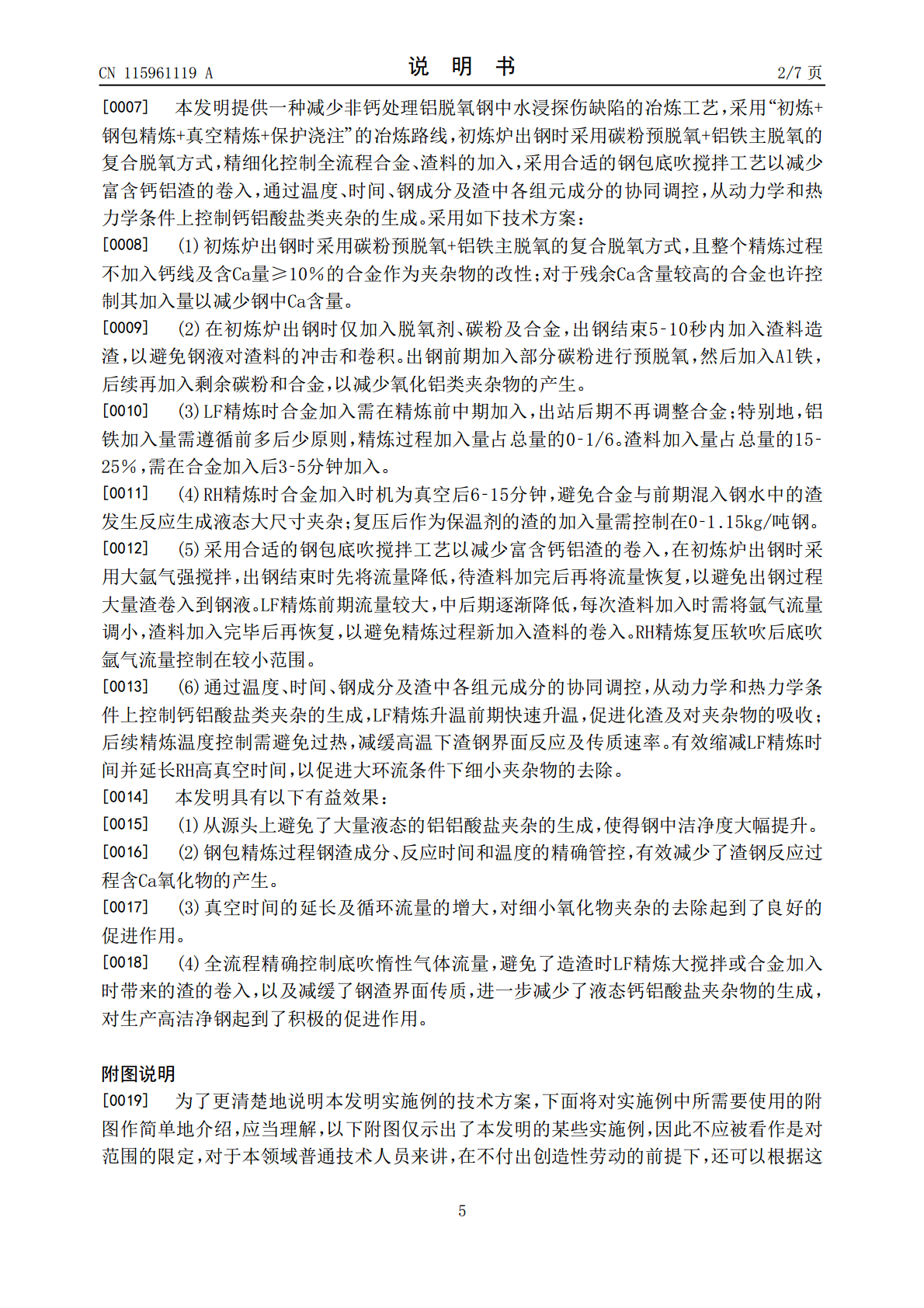

本发明公开了一种减少非钙处理铝脱氧钢中水浸探伤缺陷的冶炼工艺,属于钢铁冶炼技术领域。采用“初炼+钢包精炼+RH真空精炼+保护浇注”的冶炼路线,初炼炉出钢时采用碳粉预脱氧+铝铁主脱氧的复合脱氧方式,精细化控制全流程合金、渣料的加入,采用合适的钢包底吹搅拌工艺以减少富含钙铝渣的卷入,通过温度、时间、钢成分及渣中各组元成分的协同调控,从动力学和热力学条件上控制钙铝酸盐类夹杂的生成,使含CaO类复合钙铝酸盐夹杂物的数量所占百分比小于20%,最终实现水浸探伤缺陷的大幅降低,所达到的冶金效果优于原非钙处理铝脱氧精炼工

一种减少铝脱氧钢中含硅大尺寸夹杂物的冶炼工艺.pdf

本发明公开了一种减少铝脱氧钢中含硅大尺寸夹杂物的冶炼工艺,属于钢铁冶炼领域,采用“初炼+钢包精炼+真空精炼+保护浇注”的冶炼路线。首先通过精准控制转炉出钢时脱氧剂铝铁、含Si合金加入量及时机,减少含Si大尺寸氧化物的产生,并为后续钢水精炼处理提供充分脱氧的良好条件;其次精确管控钢包精炼过程补Al量,含Si渣料及含Si合金加入量,优化其加入时机和方式,减少渣钢反应过程含Si氧化物的产生;然后采用真空精炼初期防吸渣措施,防止真空浸渍管插入导致的含Si渣的卷入,最终通过全流程精确控制精炼渣成分、底吹惰性气体流量

一种电石脱氧冶炼含铝钢工艺.pdf

本发明属于冶金领域的一种炼钢工艺,是一种不需要全程用铝脱氧的电石脱氧冶炼含铝钢工艺,通过转炉出钢脱氧制度和造渣制度的优化,转炉炉后喂铝线调节钢水中铝,LF炉电石加铝丝脱氧造渣并配合LF炉喂铝线微调钢水中铝的生产工艺,利用电石和铝线的特点,充分把冶炼过程扩散脱氧与沉淀脱氧合理结合,该工艺转炉出钢脱氧稳定,LF炉造渣脱硫效果明显,铸坯质量良好,钢板探伤合格率稳定,使生产含铝钢的吨钢铝耗降低了0.80kg左右,大大提高生产含铝钢的经济效益。

一种Al脱氧非钙处理钢的生产工艺.pdf

本发明公开了一种Al脱氧非钙处理钢的生产工艺,采用初炼炉生产钢水,经LF精炼炉进行精炼,然后通过真空或不经过真空处理后软吹,到达连铸平台进行连铸,此过程不涉及单独的钢水钙处理操作。生产的钢种为Al脱氧钢,钢水Al含量≥0.01%且钢水Si含量≥0.1%,要求可以使用普通硅铁进行Si的合金化,同时硅铁合金不在初炼炉出钢过程中加入,要求普通硅铁合金在精炼过程加入,控制精炼过程精炼炉渣高碱度≥5,连铸过程控制Al

一种含铝冷镦钢的冶炼脱氧工艺.pdf

本发明属于冷镦钢技术领域,具体涉及一种含铝冷镦钢的冶炼脱氧工艺。冷镦钢的主要化学成分范围按重量百分数计为C:0.12~0.50%,Si:≤0.30%,Mn:0.30~0.90%,Al:0.020~0.060%,P、S:≤0.035%,Cr、Ni、Cu≤0.20%,其余为铁和不可避免的杂质。含铝冷镦钢的冶炼工艺流程为:转炉初炼—氩站处理—钢坯连铸。通过优化冶炼脱氧工艺,采用硅铝钙代替铝脱氧有效降低了脱氧成本,取消了LF或RH精炼工序简化了冶炼工艺流程,取消了转炉炉后添加化渣剂,显著降低了含铝冷镦钢的冶炼成本