一种新型汽车隔音材料及其制备方法.pdf

新月****姐a

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种新型汽车隔音材料及其制备方法.pdf

本发明涉及隔音材料领域,尤其涉及一种新型汽车隔音材料及其制备方法,由以下重量份数的原料组成:聚对苯二甲酸乙二酯90‑100份,空心微珠10‑15份,纳米二氧化硅3‑10份,陶瓷纤维15‑20份,玉米纤维8‑14份,抗裂纤维6‑13份,偶联剂2‑3份,交联剂1‑2份,抗氧剂0.5‑1份,润滑剂1‑2份,马来酸酐5‑11份,纳米炭黑1‑1.5份,回用环氧树脂5‑9份,复合稀土氧化物4‑7份。本发明的隔音材料采用聚对苯二甲酸乙二酯,并以纳米二氧化硅、空心微珠以及多种低熔点纤维为填充材料,可塑性强,隔音效果好,且

一种汽车用隔音材料及其制备方法和应用.pdf

本发明属于隔音材料技术领域,公开了一种汽车用隔音材料及其制备方法和应用;汽车用隔音材料包括依次叠层设置的第一凝胶层、第一密封纸垫、功能阻尼层、第二密封纸垫和第二凝胶层;功能阻尼层由丁基橡胶40~60份、纳米氧化锌1~5份、聚乙二醇0.1~10份、芳香族二胺单体2~8份、四酸二酐单体2~8份和表面活性剂0.1~2份组成。本发明通过热压技术将汽车用隔音材料各层材料依次粘合在一起,使其成为整体从而避免了各层材料之间发生脱离,使隔音垫整体更加与车内贴合,使汽车隔音垫与车体贴合部位的空气减少到最小,从而避免了车内进

一种新型汽车内胎及其制备方法.pdf

本发明属于轮胎技术领域,具体涉及一种新型汽车内胎及其制备方法,主要由以下原料组成:聚氨酯PU、丁基橡胶、三元乙丙橡胶、CaSO

一种新型汽车同步器轮毂及其制备方法.pdf

本发明公开了一种新型汽车同步器轮毂及其制备方法,该同步器轮毂采用下列原料制成,原料按照质量份包括:ABS树脂粉25-55份、铁粉70-120份、纳米硫酸钙10-30份、石墨粉3-12份、金红石型钛白粉12-22份、铬粉3-15份、锌粉3-12份、三氯化镧1-8份、二氧化锰3-12份、钴粉3-12份、硫磷酸钼1-10份。将上述原料经球磨、模压成型、高温煅烧、高温蒸汽处理、浸油处理、定型加工即得新型汽车同步器轮毂。本发明提供的同步器轮毂具备较高的致密性,且抗压强度和断裂韧性较为优异,同时耐磨性能优良,是一种非

一种汽车隔音材料的检测装置及其检测方法.pdf

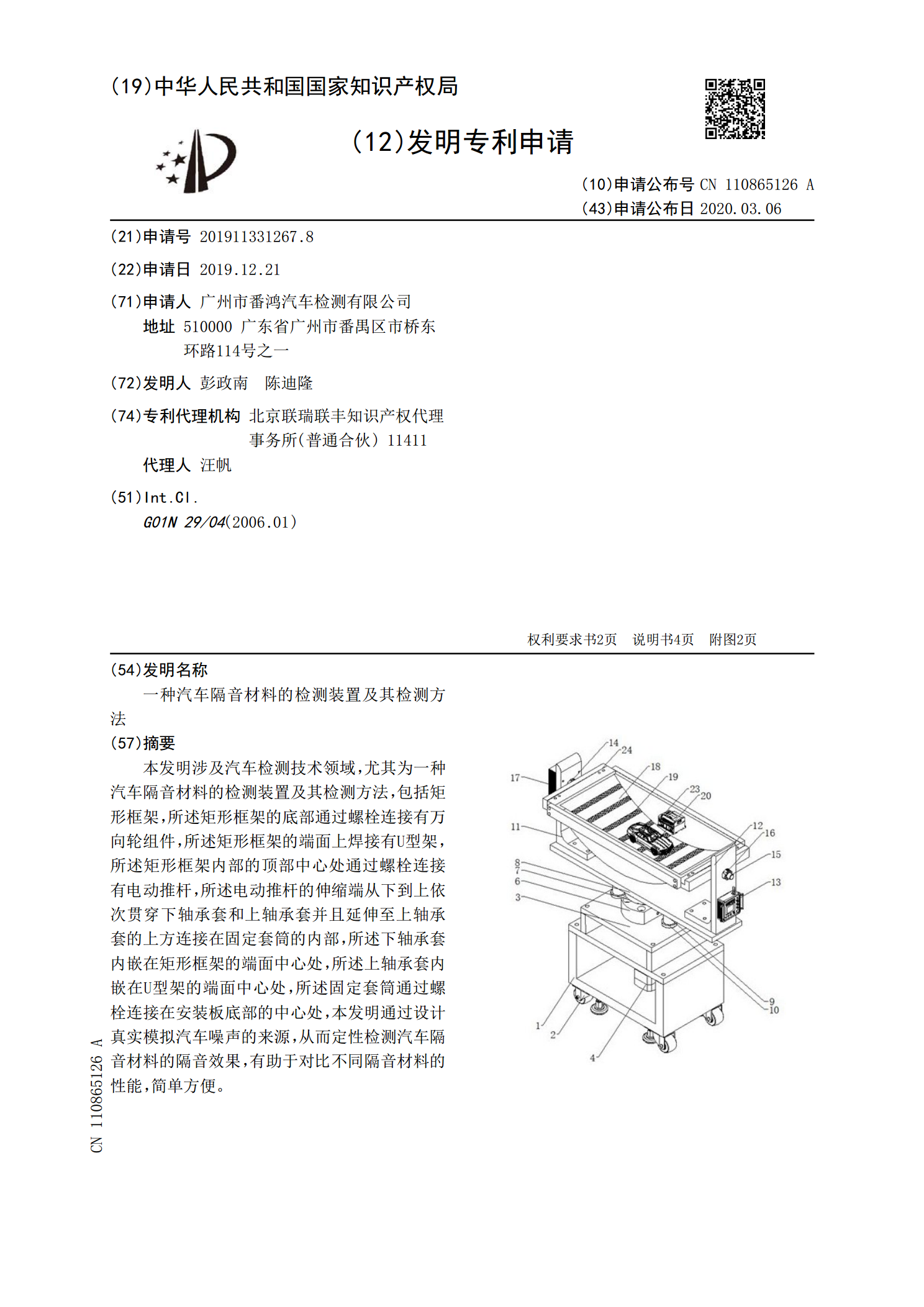

本发明涉及汽车检测技术领域,尤其为一种汽车隔音材料的检测装置及其检测方法,包括矩形框架,所述矩形框架的底部通过螺栓连接有万向轮组件,所述矩形框架的端面上焊接有U型架,所述矩形框架内部的顶部中心处通过螺栓连接有电动推杆,所述电动推杆的伸缩端从下到上依次贯穿下轴承套和上轴承套并且延伸至上轴承套的上方连接在固定套筒的内部,所述下轴承套内嵌在矩形框架的端面中心处,所述上轴承套内嵌在U型架的端面中心处,所述固定套筒通过螺栓连接在安装板底部的中心处,本发明通过设计真实模拟汽车噪声的来源,从而定性检测汽车隔音材料的隔音