一种1,2-环戊二甲酰亚胺的合成方法.pdf

绮兰****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种1,2-环戊二甲酰亚胺的合成方法.pdf

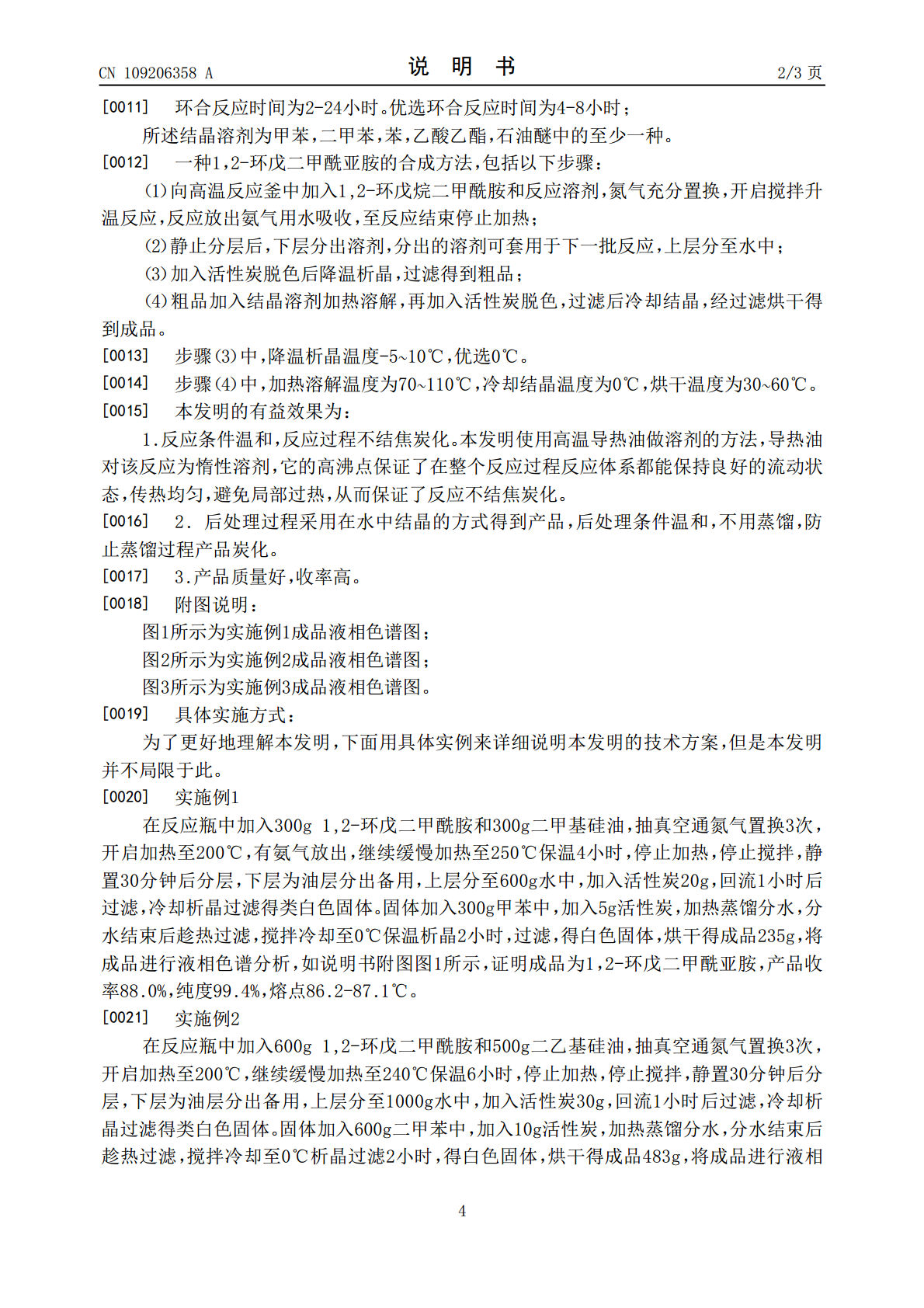

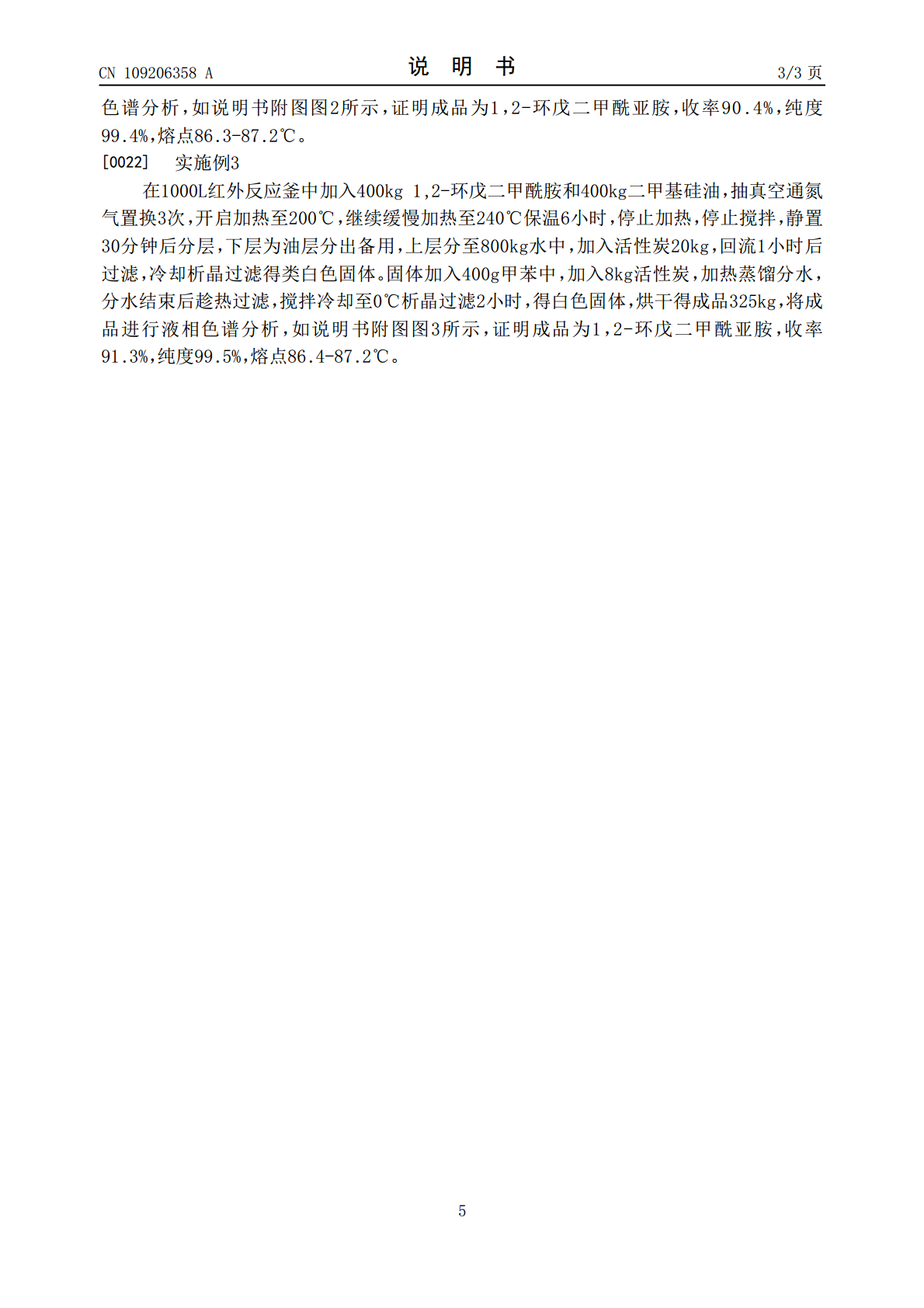

本发明公开了一种1,2‑环戊二甲酰亚胺的制备方法。以1,2‑环戊二甲酰胺为原料,在溶剂中直接加热环合,趁热分层,上层在水中脱色后结晶得到粗品,在结晶溶剂中重结晶得到高纯度的1,2‑环戊二甲酰亚胺。该工艺反应条件温和,防止了高温炭化,无需蒸馏,产品质量好,收率高,是一条适合生产的工艺方法。

一种1,2-环戊二甲酰亚胺的制备方法.pdf

本发明公开了一种1,2‑环戊二甲酰亚胺的制备方法,其依次包括有如下步骤:(1)环合反应;(2)溶解分层;(3)脱色压滤;(4)降温析晶;(5)分离烘干。有益效果:本发明提供了一种1,2‑环戊二甲酰亚胺的制备方法,采用离子液体可以保证本发明整个反应过程中反应物以及生成物都具有良好的流动状态,因此传热均匀,避免局部过热,从而保证了反应不结焦炭化;降低了生产成本以及安全隐患,同时避免了加热时出现结焦的问题;方法简单,制备的1,2‑环戊二甲酰亚胺产品质量好,收率高。

一种1,2-环戊二甲酰亚胺的制备方法.pdf

一种1,2‑环戊二甲酰亚胺的制备方法,包含:向反应瓶中加入环戊烷‑1‑甲酰胺‑2‑甲酸铵及醋酐,升温至回流,保温反应,减压浓缩醋酐至干,趁热加入甲苯,加热溶解完全,加水,保温一段时间,分去水层,甲苯层降温,过滤,干燥,得到1,2‑环戊二甲酰亚胺成品。该方法无需使用磷酸,生产周期短,反应过程温度低,副反应大大减少,收率可达95%。

一种戊二酰亚胺的合成方法.pdf

本发明公开了一种戊二酰亚胺的合成方法:采用戊二酸酐和尿素在溶剂中经亚胺化反应得到戊二酰亚胺。本发明摩尔收率可达90%以上,产品纯度达98%以上。反应完成后经冷却,产品结晶析出,过滤得到产品。过滤的滤液无需任何处理即可套用到下一批生产。本发明工艺操作简单、安全易控,工艺本身实现了零排放,代表了清洁生产的可持续性发展方向。

一种1-环己烯-1,2-二甲酰亚胺的合成方法.pdf

本发明公开了1‑环己烯‑1,2‑二甲酰亚胺的合成方法。以邻苯二甲酰亚胺和氢气为原料,在催化剂催化下以高收率制得1‑环己烯‑1,2‑二甲酰亚胺。本发明通过改变工艺条件达到避免副反应发生的目的,最终实现了反应的高选择性、高转化率;反应液通过简单蒸馏、析晶过滤的手段即可得到质量分数98%含量以上的产品;通过添加质量分数5%含量、干基质量分数60%的钯炭作为催化剂的钯炭作为催化剂催化反应,实现了低温反应,反应转化率最高可达到93以上%。