激光焊接系统及方法.pdf

小凌****甜蜜

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

激光焊接系统及焊接方法.pdf

本发明提供了一种激光焊接系统,包括激光器、扩束器、扫描振镜和焦距场镜,所述激光器、扩束器、扫描振镜和焦距场镜依次设置光轴上。本发明的有益效果在于:提供了一种激光焊接系统,该系统采用金属箔材料吸收率高的绿光波段激光光源,使得焊接过程中需要的热输入量低,热影响小,焊接材料的强度改变和脆性改变也会越小,减少了焊接凸起毛刺,大大提高了激光焊接的良品率,更能满足市场需求,另外绿光激光器在制造成本上相比更短波段的激光器少,性价比上具有优势,大大降低了企业成本。

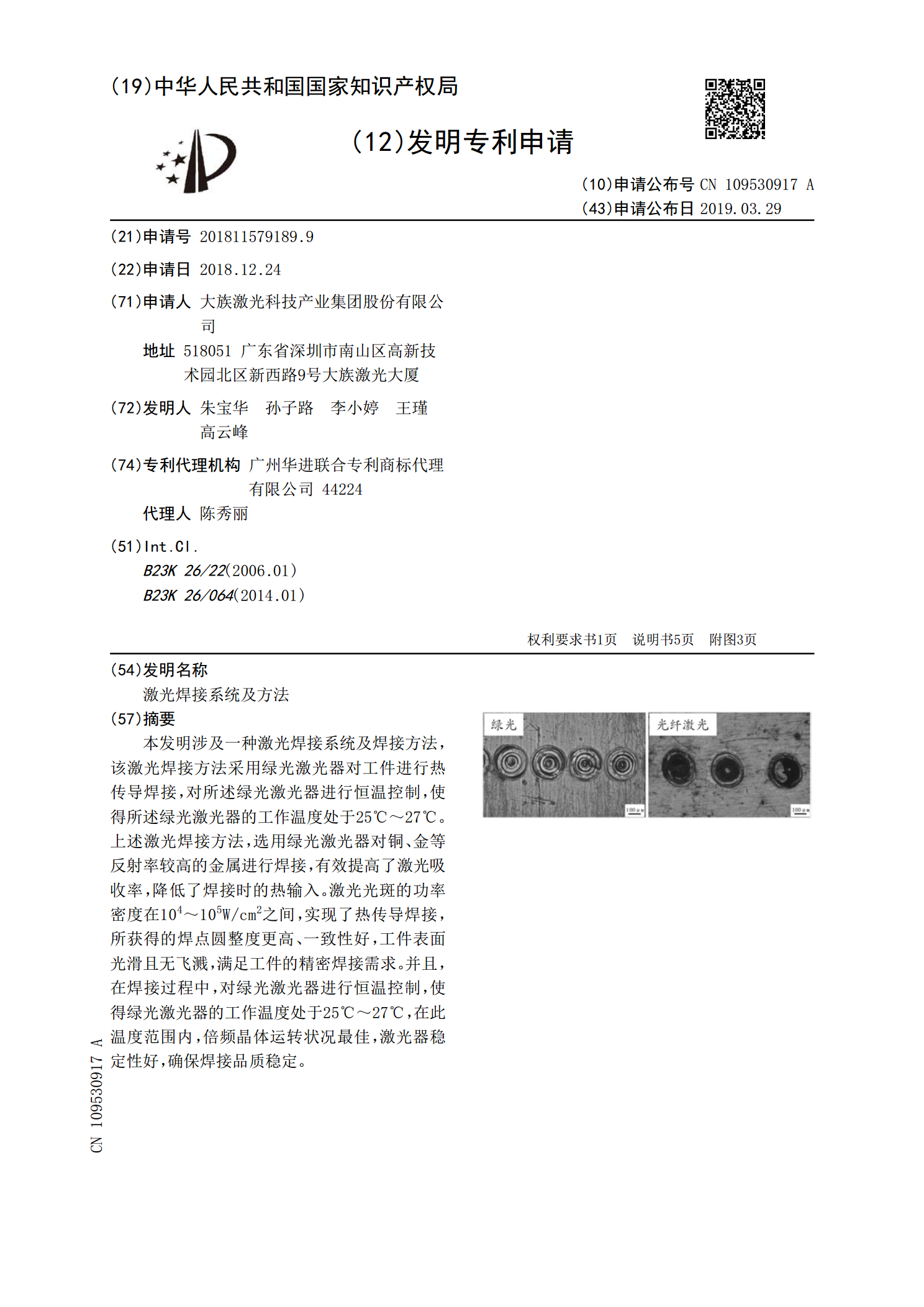

激光焊接系统及方法.pdf

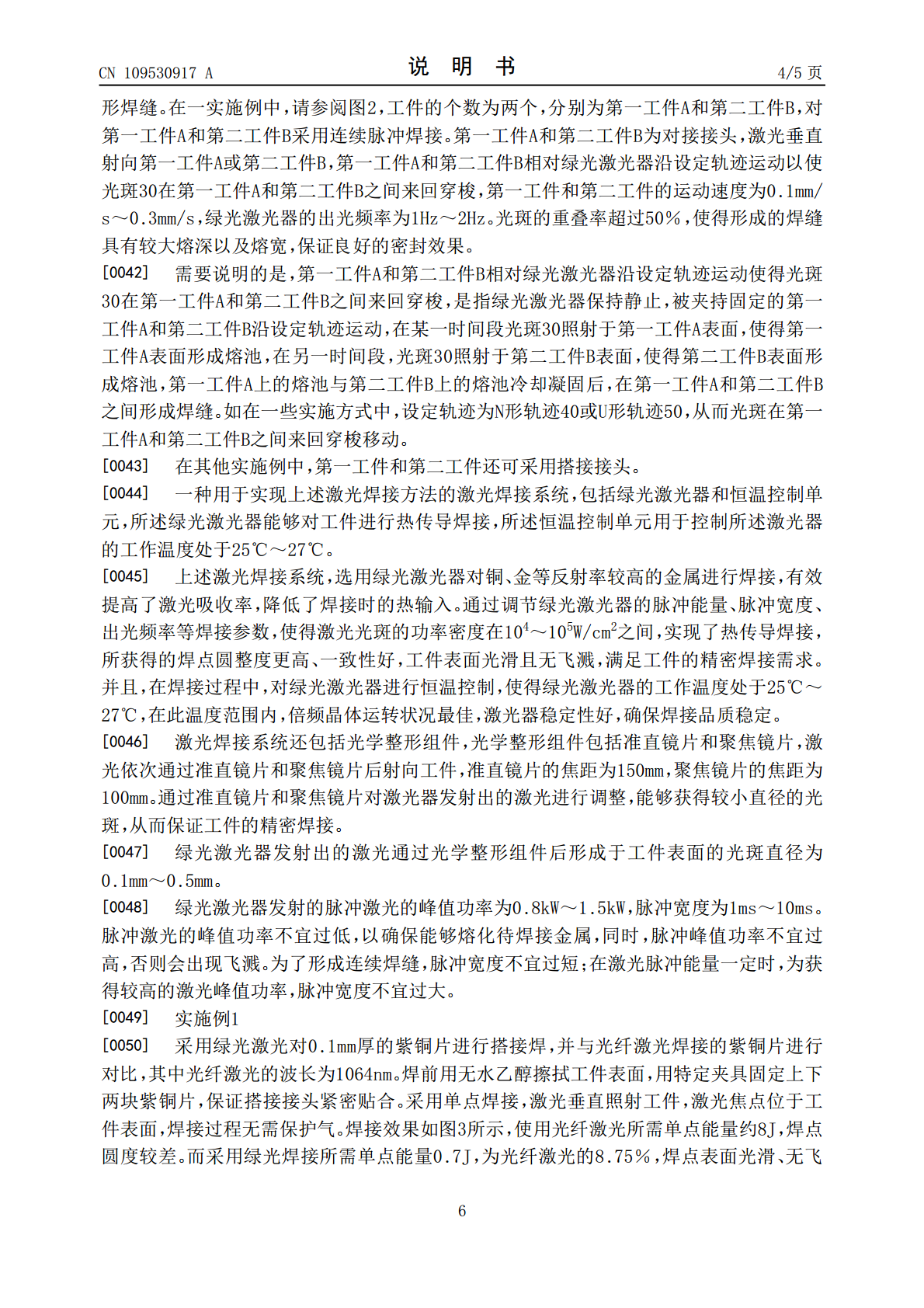

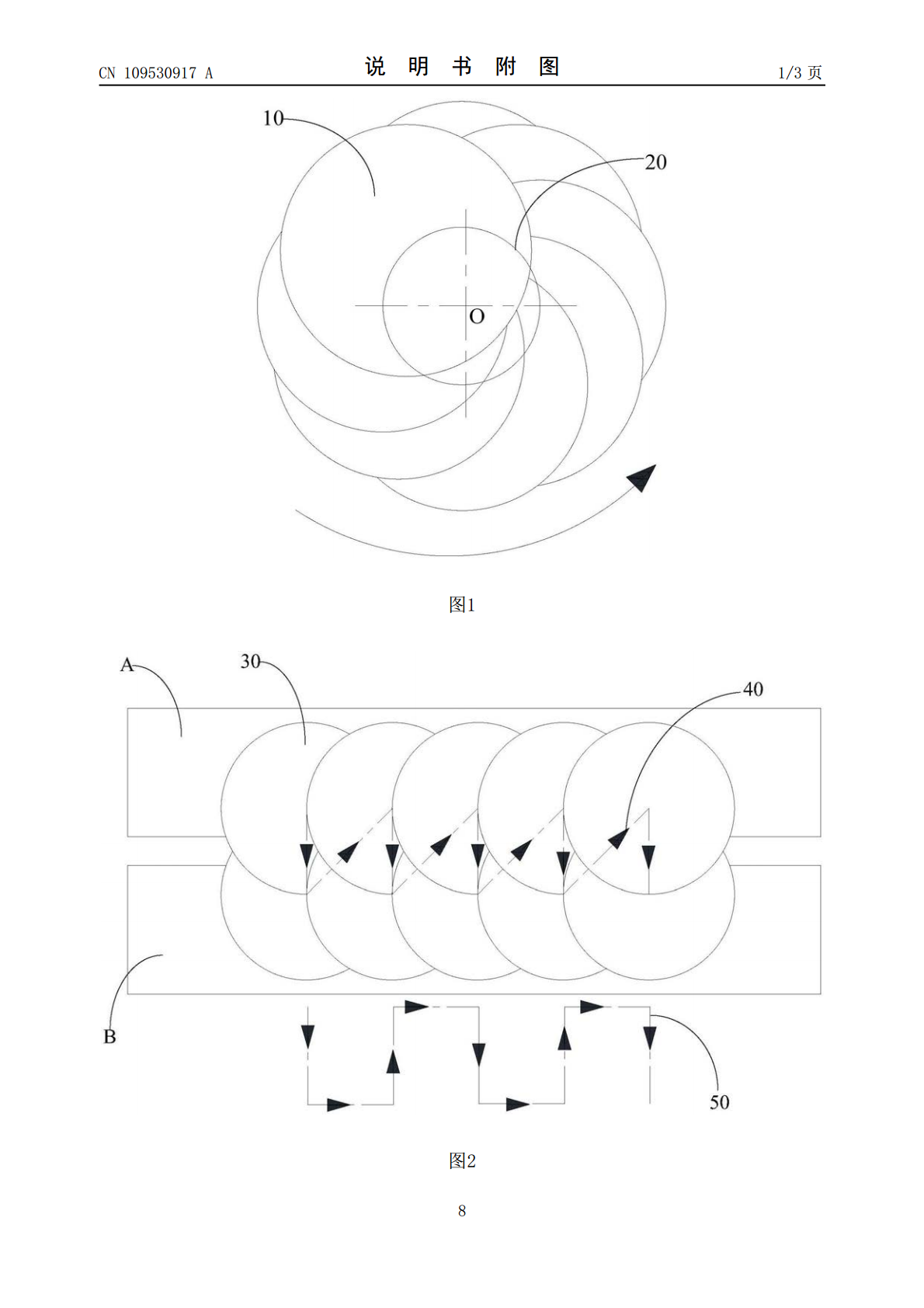

本发明涉及一种激光焊接系统及焊接方法,该激光焊接方法采用绿光激光器对工件进行热传导焊接,对所述绿光激光器进行恒温控制,使得所述绿光激光器的工作温度处于25℃~27℃。上述激光焊接方法,选用绿光激光器对铜、金等反射率较高的金属进行焊接,有效提高了激光吸收率,降低了焊接时的热输入。激光光斑的功率密度在10

激光焊接系统和方法.pdf

一种涉及同时接合第一袋和第二袋的相应层的激光焊接系统。所述系统包括与第二膜层相邻的第一膜层,用于形成第一袋,以及与第四膜层相邻的第三膜层,用于形成第二袋。多个膜层中的每一层由吸收具有约2微米波长的激光辐射的热塑性材料制成。非吸收载体膜层位于第二膜层和第三膜层之间,该非吸收载体膜层由透射激光辐射的基本上所有能量的材料制成。激光源向多个膜层的待接合的部分施加激光辐射,与第二袋大致同时形成第一袋。公开了另一激光焊接系统,其用于接合第一热塑性工件和第二热塑性工件并包括具有非平坦表面的夹具。在待接合的工件被夹持在一

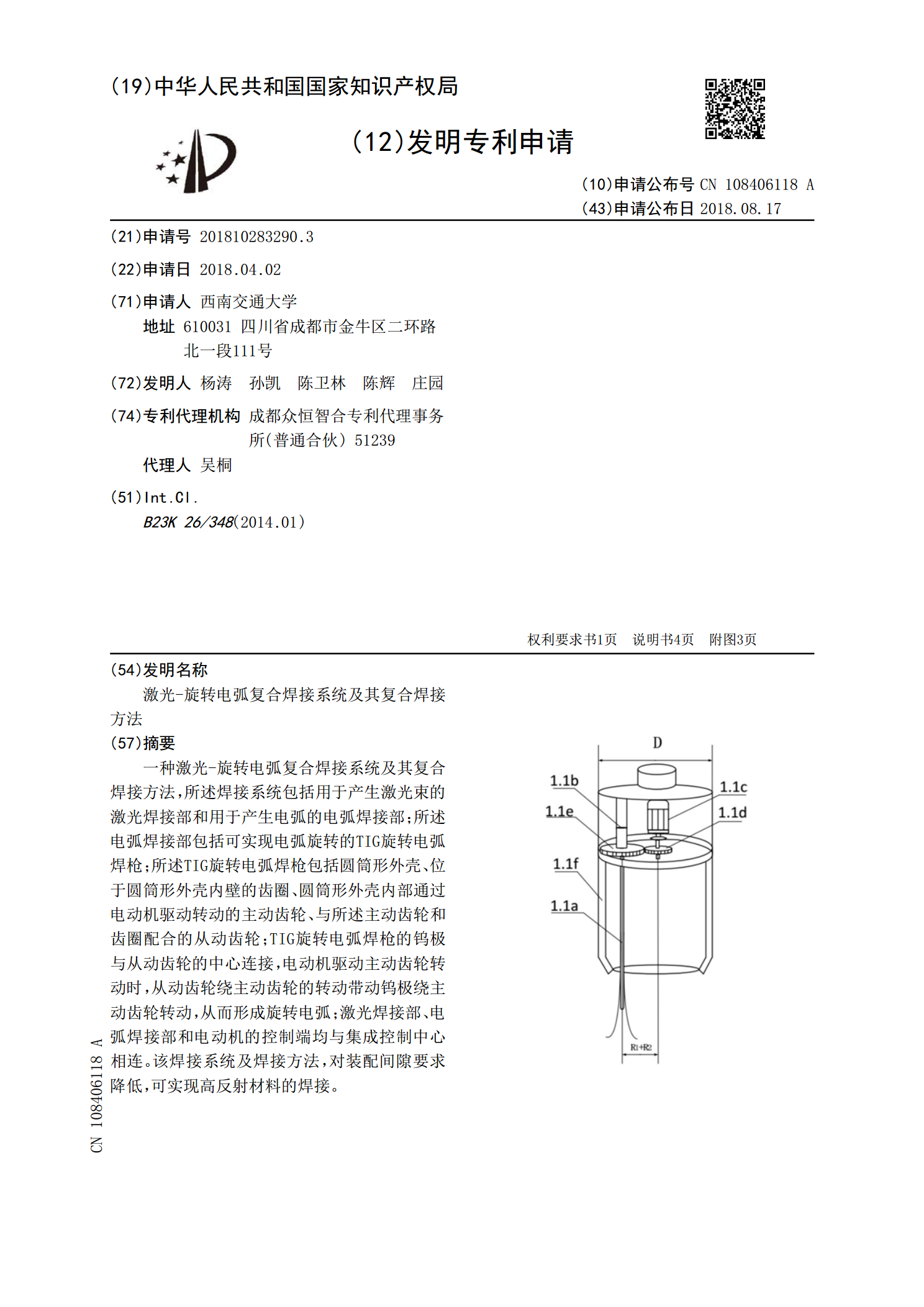

激光-旋转电弧复合焊接系统及其复合焊接方法.pdf

一种激光‑旋转电弧复合焊接系统及其复合焊接方法,所述焊接系统包括用于产生激光束的激光焊接部和用于产生电弧的电弧焊接部;所述电弧焊接部包括可实现电弧旋转的TIG旋转电弧焊枪;所述TIG旋转电弧焊枪包括圆筒形外壳、位于圆筒形外壳内壁的齿圈、圆筒形外壳内部通过电动机驱动转动的主动齿轮、与所述主动齿轮和齿圈配合的从动齿轮;TIG旋转电弧焊枪的钨极与从动齿轮的中心连接,电动机驱动主动齿轮转动时,从动齿轮绕主动齿轮的转动带动钨极绕主动齿轮转动,从而形成旋转电弧;激光焊接部、电弧焊接部和电动机的控制端均与集成控制中心相

一种激光焊接系统及方法.pdf

本发明公开一种激光焊接系统及方法,在激光焊接系统中,上下料组件能将带接线盒的光伏组件转移到工作台上;装夹组件设在工作台上以对光伏组件夹持定位;焊接压头组件包括连接板、安装座、弹性件、压头和位置检测器,连接板分别与第一机械臂和安装座连接,弹性件上端与安装座连接且下端与压头连接,位置检测器设在安装座上,压头设有位于位置检测器下方的感应片;激光发生器与激光聚焦组件连接以使激光传输至激光聚焦组件;激光聚焦组件与第二机械臂连接;视觉定位组件位于工作台上方,视觉定位组件和位置检测器分别与工控机电连接,工控机分别与激光