一种制备高纯度邻甲酚的结晶分离方法.pdf

玉军****la

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种制备高纯度邻甲酚的结晶分离方法.pdf

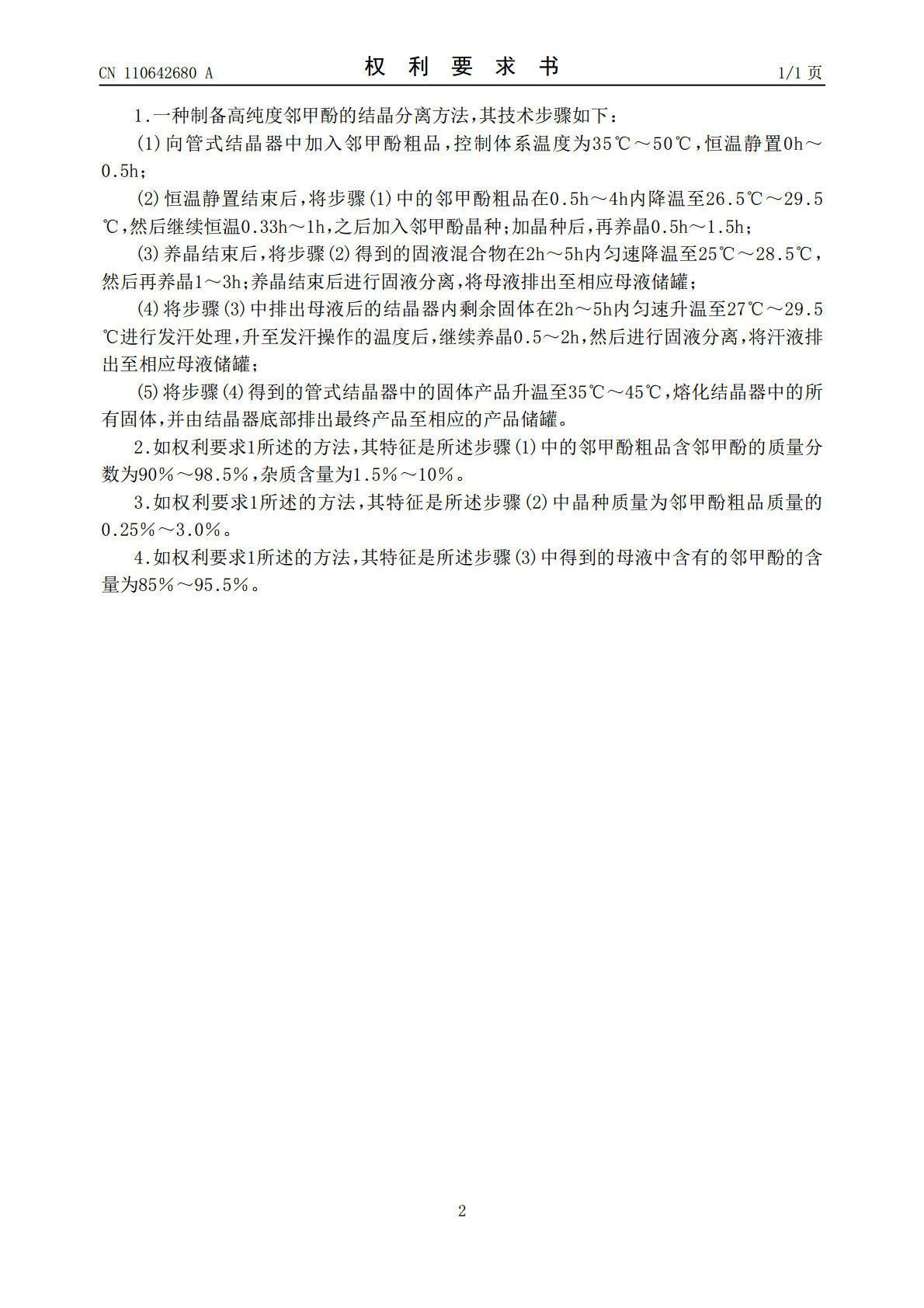

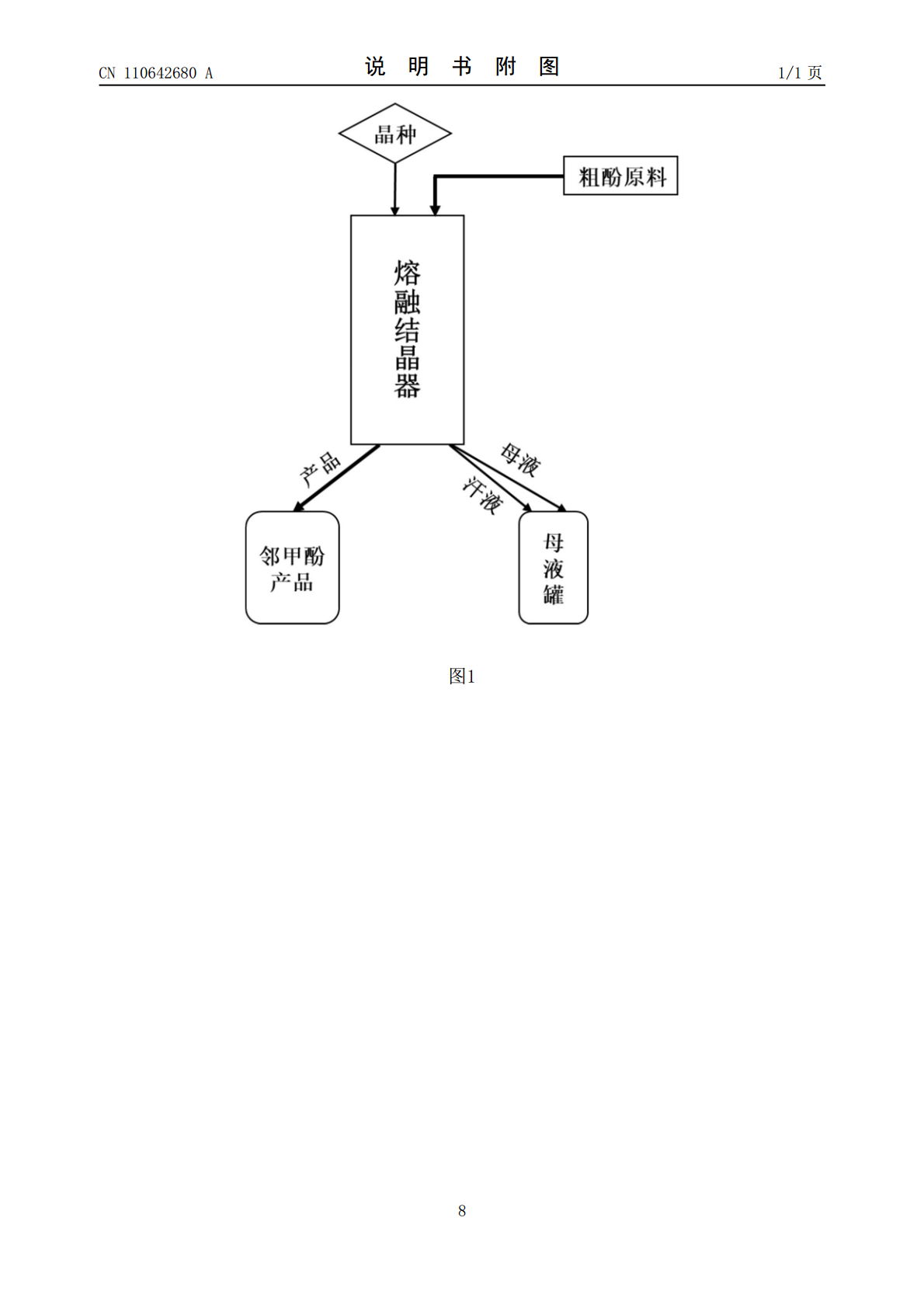

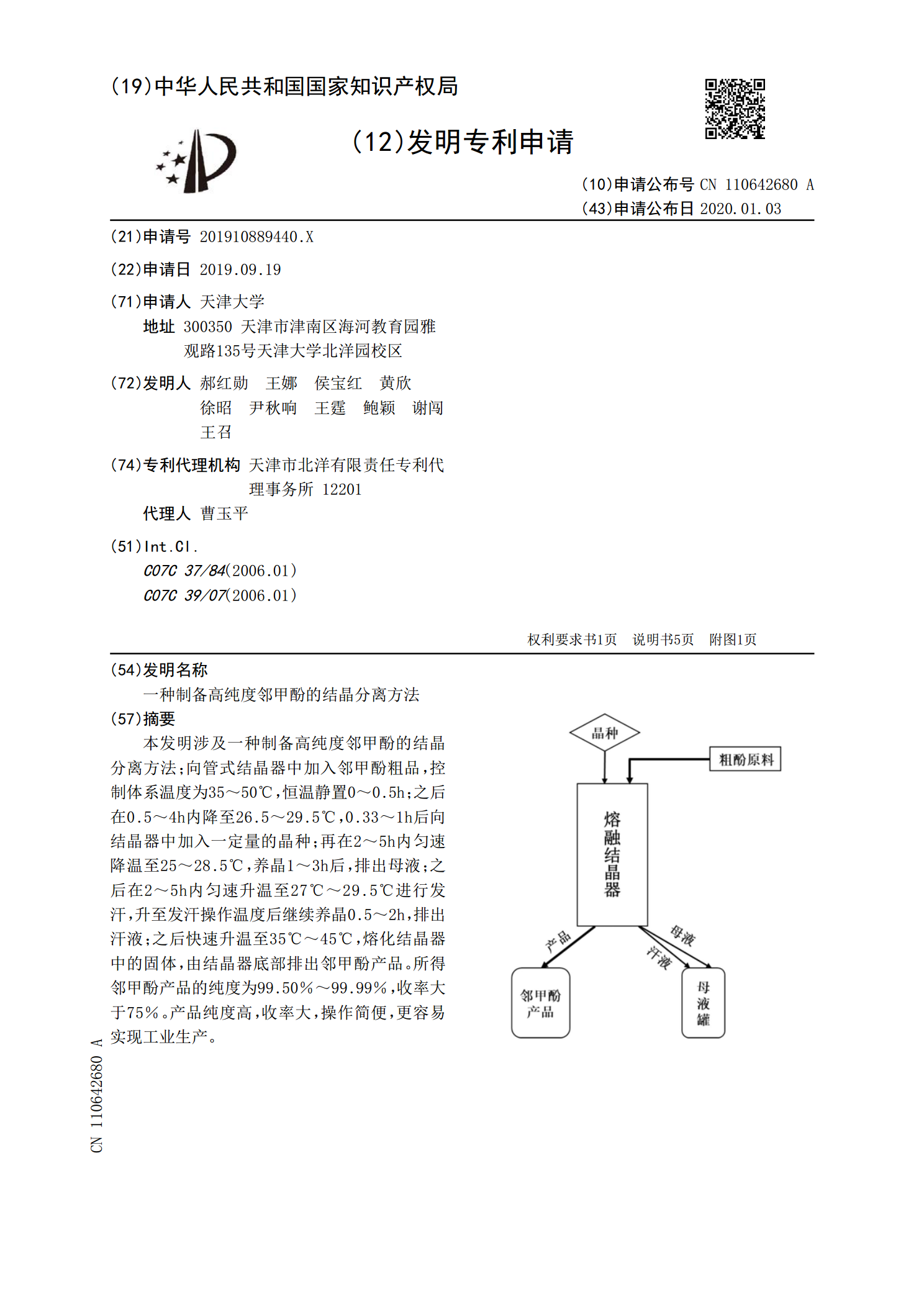

本发明涉及一种制备高纯度邻甲酚的结晶分离方法;向管式结晶器中加入邻甲酚粗品,控制体系温度为35~50℃,恒温静置0~0.5h;之后在0.5~4h内降至26.5~29.5℃,0.33~1h后向结晶器中加入一定量的晶种;再在2~5h内匀速降温至25~28.5℃,养晶1~3h后,排出母液;之后在2~5h内匀速升温至27℃~29.5℃进行发汗,升至发汗操作温度后继续养晶0.5~2h,排出汗液;之后快速升温至35℃~45℃,熔化结晶器中的固体,由结晶器底部排出邻甲酚产品。所得邻甲酚产品的纯度为99.50%~99.9

一种对硝基邻甲酚的制备方法.pdf

本发明公开了一种对硝基邻甲酚的制备方法,该方法以对硝基邻甲苯胺为原料通过碱水解方式制备得到对硝基邻甲酚。本发明得到的对硝基邻甲酚纯度高,经高效液相色谱法(HPLC)测定,面积归一化法法定量测得含量大于99%,收率大于95%,本制备方法操作简便,在该方法所述的工艺条件下,重复多个批次,重复性好。

一种邻甲酚高效制备香芹酚的方法.pdf

本发现公开了一种邻甲酚高效制备香芹酚的方法,方法如下:a、采用邻甲酚和异丙醇为原料,硅藻土磷酸为催化剂,进行烷基化反应;b、硅藻土磷酸催化剂的制备,先将硅藻土载体在100℃进行烘干c、采用磷酸为浸渍溶液,硅藻土为固体吸附剂,浸渍时间为3~48小时;d、浸渍结束后,将获得的硅藻土进行煅烧,煅烧温度。本发现邻甲酚高效制备香芹酚的方法中香芹酚含量为97~99.5%,收率为75~85%,此工艺生产成本低,转化率大,收率高,便于工业化。

一种制备高纯度结晶塔格糖的方法.pdf

本发明涉及一种从多酶催化和/或全细胞催化(包含固定化酶和/或固定化细胞)体系中分离纯化塔格糖的方法。以塔格糖反应液作为起始原料,经脱色,脱盐,色谱分离以及结晶,最终以不低于80%的分离纯化总收率得到了高品质的塔格糖晶体产品,其纯度≥99%。其中,本发明基于模拟移动床分离的底物循环再利用以实现底物的全值化利用,连续离子交换系统脱盐以提高离子交换树脂的利用率,以及基于乙醇回收再循环使用的乙醇冷却结晶的分离纯化工艺,以有利于降低生产成本。该分离纯化工艺中塔格糖的分离纯化收率高,获得的塔格糖产品品质高,有利于促进

一种6-氯-5-氨基邻甲酚的制备及提纯方法.pdf

本发明公开了一种6‑氯‑5‑氨基邻甲酚的制备方法,以6‑氯‑5‑硝基邻甲酚为起始原料,经催化加氢得到6‑氯‑5‑氨基邻甲酚粗品。所得粗品经氮气辅助升华、粉碎直接获得成品。该法的优点在于,避免了使用有机溶剂对粗品进行精制提纯,收率高、质量好、且安全环保。