一种大麻油的提取纯化方法.pdf

Ch****49

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种大麻油的提取纯化方法.pdf

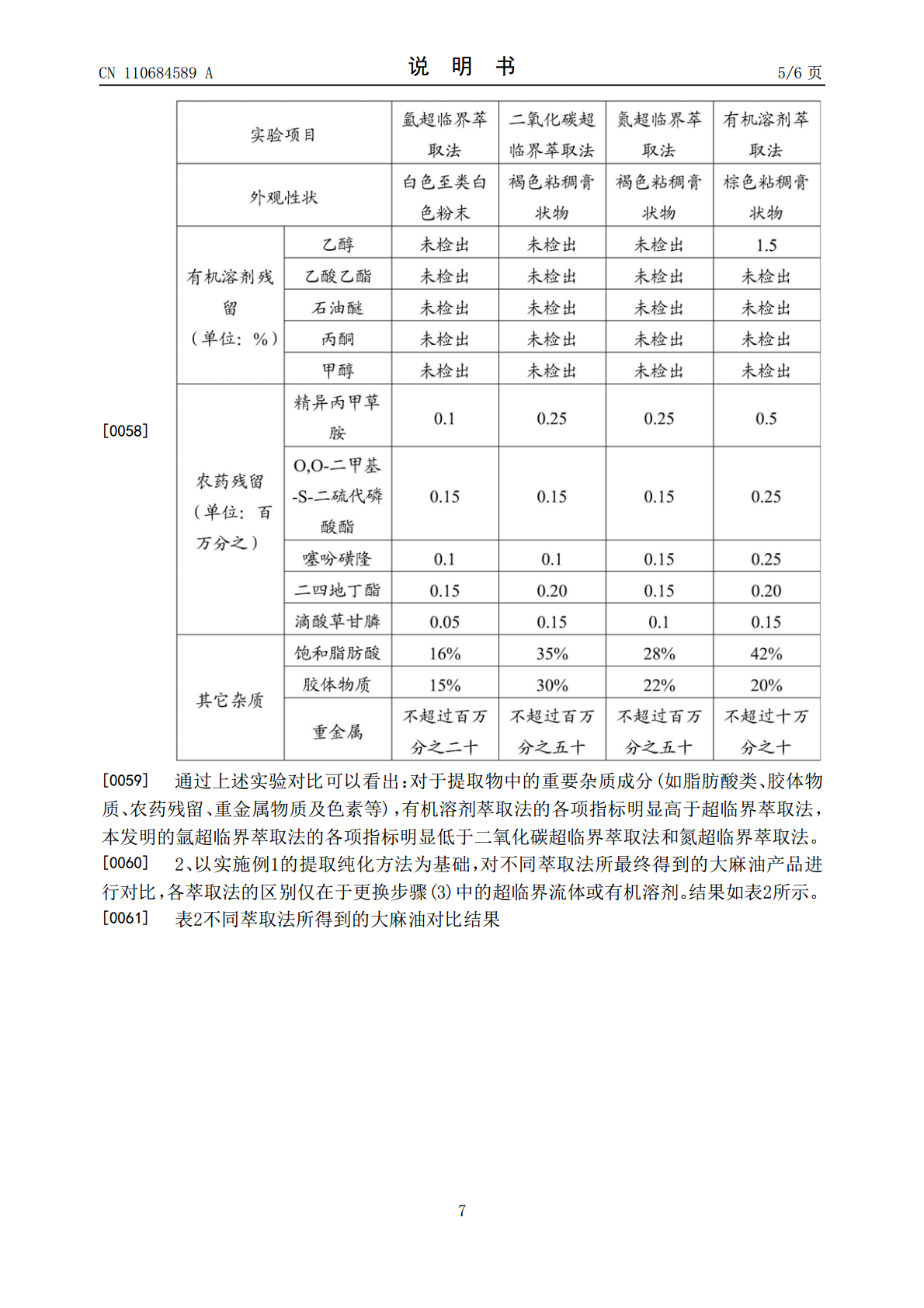

本发明公开了一种大麻油的提取纯化方法,先将大麻花、叶或种皮干燥,粉碎,然后采用超临界氩萃取法进行提取,再采用分子蒸馏法进行初步分离,最后采用氩超临界流体色谱分离法进行分离纯化,获得高纯度的大麻油。本发明的纯化提取方法使得大麻油的提取收率有较大提高,使终产品纯度、有机溶剂残留及农药残留较现有产品有显著提高,为产品应用于化妆品、保健食品及药品中的安全性提供保障。

一种火麻油提取装置及提取方法.pdf

本发明属于研磨提取装置技术领域,尤其是涉及一种火麻油提取装置及提取方法,包括框架和中架,所述框架侧壁安装有等距排列的耐磨板,所述中架外侧壁安装有和耐磨板配合的研磨条,所述框架前端安装有内齿圈,所述中架前端中部固定安装有传动件,所述传动件和内齿圈之间啮合安装有驱动件。通过中架的设置,中架内置的空腔会形成回路,在回路中添加有冷却液,并可以通过进水管和出水管与外部导通,并且中架转动可以通过导通套保证进水管和出水管的稳定导通,可以在不停机的状态下进行内部的冷却液的随时更换,实现高效散热,延缓设备内部的发热和产生反

一种蓖麻油的提取方法.pdf

本发明公开了一种蓖麻油的提取方法,其特征在于,包括如下步骤:(1)蓖麻预处理(2)酶解(3)微波处理(4)压榨(5)碱炼(6)水化(7)制精油。本发明采用微波技术对油料作物种子进行预处理,实现高强度的均匀加热,提高冷榨制油的出油效率,碱炼、水化等除去磷脂保持了油脂外观,不含任何化学溶剂残留,最大限度的保证蓖麻油营养成分不流失,能得到纯天然全脂蓖麻油。本发明方法工艺简单、设备投资小、能耗低、安全高效,可大规模推广。

一种大麻素的提取纯化方法.pdf

本发明公开了一种大麻素的提取纯化方法,包含:步骤1,取干燥的大麻原料粉碎,得大麻粉末;步骤2,加入到亚临界萃取设备中,再泵入亚临界醋酸水溶液5~10倍量,循环提取,得大麻提取液;该亚临界醋酸水溶液是指将醋酸水溶液预处理至温度250~350℃,压力5MPa~25MPa的亚临界状态,pH值为3~5;步骤3,将大麻提取液降温至70℃以下,离心去除药渣层及水层,得到粗油提取物;步骤4,分子蒸馏纯化、除杂,得大麻全谱油;步骤5,纯化:利用层析柱进行梯度洗脱,收集CBG等大麻素。本发明采用亚临界醋酸水溶液萃取技术,对

一种大观霉素的提取纯化方法.pdf

本发明涉及了一种大观霉素的提取纯化方法,包括发酵液预处理、大孔树脂吸附解析、解析液后处理及喷雾干燥步骤,该方法由于采用大孔树脂替换离子交换树脂和喷雾干燥法替联用,并省去丙酮重结晶步骤,达到了收率高且降低了成本和环保压力,适合工业化生产。