利用含钨废料制备APT的方法.pdf

是你****馨呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

利用含钨废料制备APT的方法.pdf

本发明公开了一种利用含钨废料制备APT的方法,包括:(1)将含钨废料与含镁添加剂进行混合,以便得到混合料;(2)将所述混合料进行焙烧,以便得到焙烧料;(3)将所述焙烧料与酸液混合,以便得到固液混合物;(4)将所述固液混合物进行固液分离,得到含镍钴的滤液和含钨酸的滤渣;(5)将所述含钨酸的滤渣和氨水混合,以便的钨酸铵溶液;(6)将所述钨酸铵溶液进行蒸发结晶,以便得到仲钨酸铵。采用该方法将含钨废料中的钨资源转化为高价值的仲钨酸铵,钨的回收率高达95%以上,实现含钨废料的资源化利用。

利用含钨废料制备APT的方法.pdf

本发明公开了一种利用含钨废料制备APT的方法,包括:(1)将含钨废料与氨水混合,以便得到混合浆液;(2)将所述混合浆液进行高压氧浸处理,以便得到反应浆料;(3)将所述反应浆料进行固液分离处理,以便得到滤渣和滤液;(4)将所述滤液进行浓缩,以便得到粗制APT。由此,该方法可以将含钨废料中的钨元素转化为APT,有效利用了含钨废料中的钨资源,钨的回收率高达95%以上,并且对含钨废料中钴含量没有限制。

利用含钨废料制备偏钨酸铵的方法.pdf

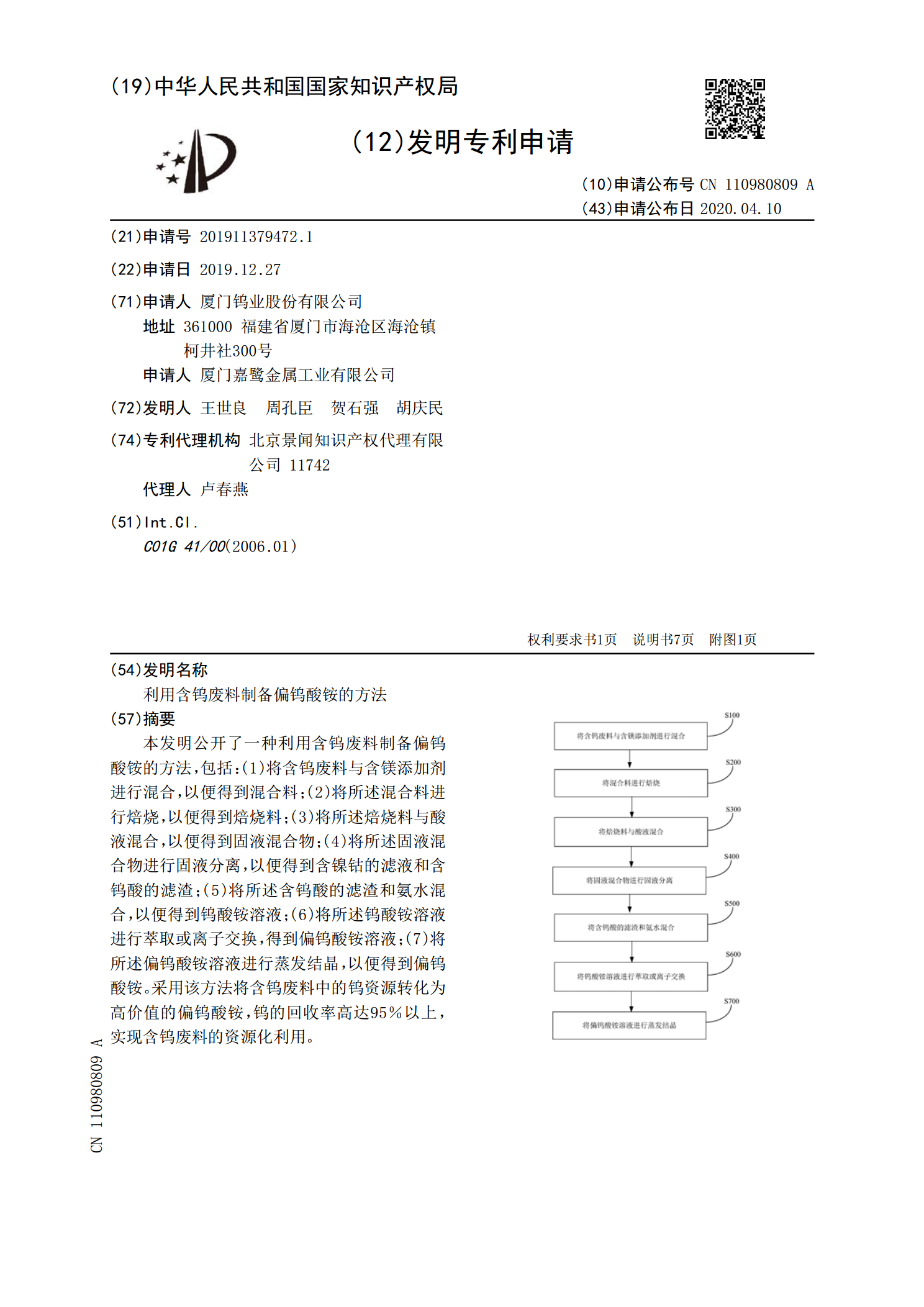

本发明公开了一种利用含钨废料制备偏钨酸铵的方法,包括:(1)将含钨废料与含镁添加剂进行混合,以便得到混合料;(2)将所述混合料进行焙烧,以便得到焙烧料;(3)将所述焙烧料与酸液混合,以便得到固液混合物;(4)将所述固液混合物进行固液分离,以便得到含镍钴的滤液和含钨酸的滤渣;(5)将所述含钨酸的滤渣和氨水混合,以便得到钨酸铵溶液;(6)将所述钨酸铵溶液进行萃取或离子交换,得到偏钨酸铵溶液;(7)将所述偏钨酸铵溶液进行蒸发结晶,以便得到偏钨酸铵。采用该方法将含钨废料中的钨资源转化为高价值的偏钨酸铵,钨的回收率

一种利用含钨废料短流程制备钨酸钠溶液的方法.pdf

本发明涉及一种利用碱融焙烧‑水浸法从含钨废料中制备钨酸钠溶液的方法,所述方法包括以下步骤:S1将含钨废料直接与碱混合均匀,然后进行焙烧,得到焙烧物;S2,对焙烧物进行水浸,得到固液混合物,固液混合物过滤得到滤渣和浸出液;S3,调节浸出液的pH值至9~11后,得到混合料浆,过滤得到钨酸钠溶液。本发明的钨酸钠溶液既可直接采用蒸发结晶获得钨酸钠产品,也可采用离子交换工艺或者萃取工艺得到钨酸铵溶液,钨酸铵溶液通过蒸发结晶得到APT产品。本发明提供的方法适用于多种含钨废料的回收处理,所述的含钨废料处理方法工艺流程短

利用钨废料提取钨的工艺方法.pdf

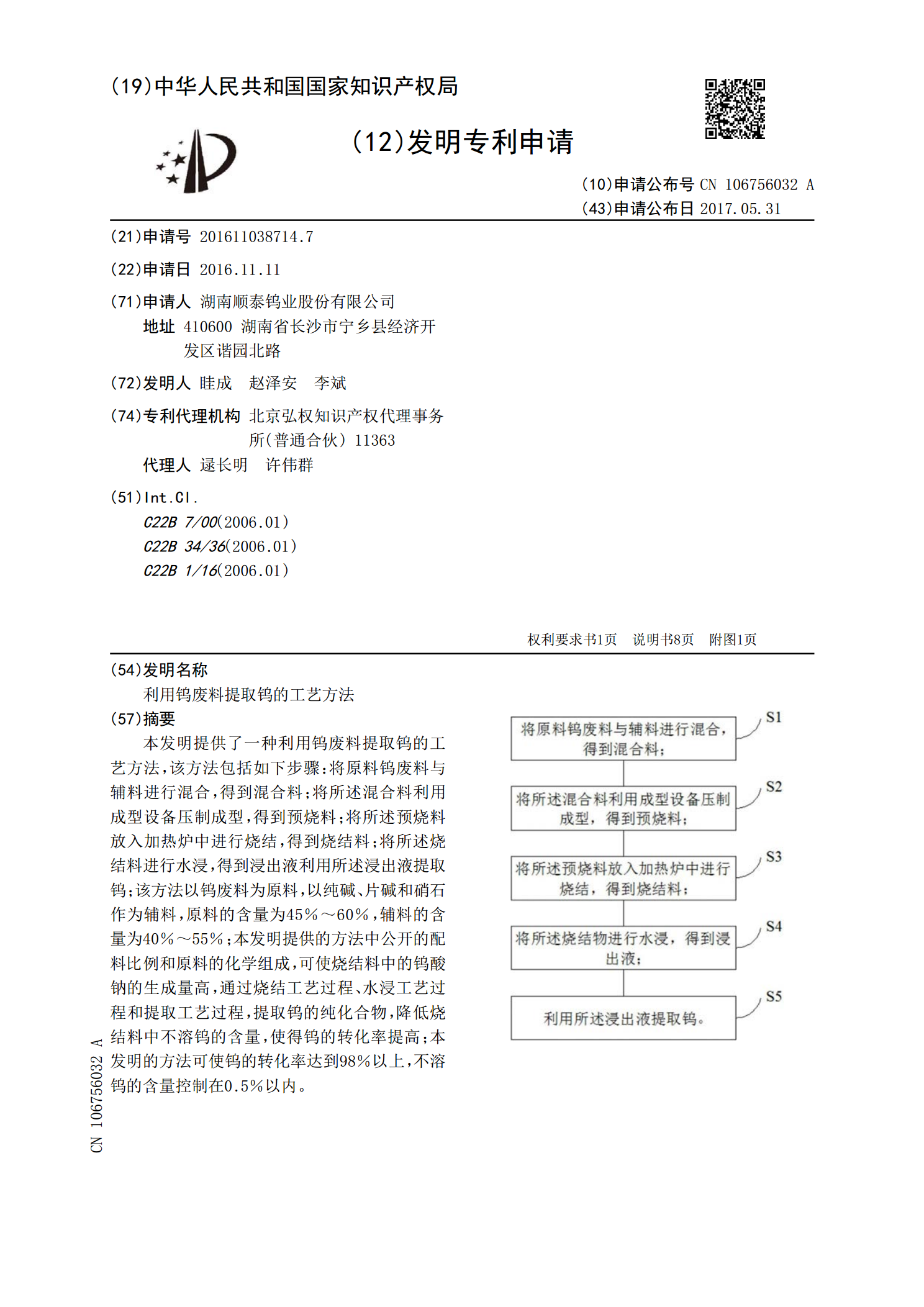

本发明提供了一种利用钨废料提取钨的工艺方法,该方法包括如下步骤:将原料钨废料与辅料进行混合,得到混合料;将所述混合料利用成型设备压制成型,得到预烧料;将所述预烧料放入加热炉中进行烧结,得到烧结料;将所述烧结料进行水浸,得到浸出液利用所述浸出液提取钨;该方法以钨废料为原料,以纯碱、片碱和硝石作为辅料,原料的含量为45%~60%,辅料的含量为40%~55%;本发明提供的方法中公开的配料比例和原料的化学组成,可使烧结料中的钨酸钠的生成量高,通过烧结工艺过程、水浸工艺过程和提取工艺过程,提取钨的纯化合物,降低烧结