一种3-乙氧基丙酸乙酯的制备方法.pdf

朋兴****en

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种3-乙氧基丙酸乙酯的制备方法.pdf

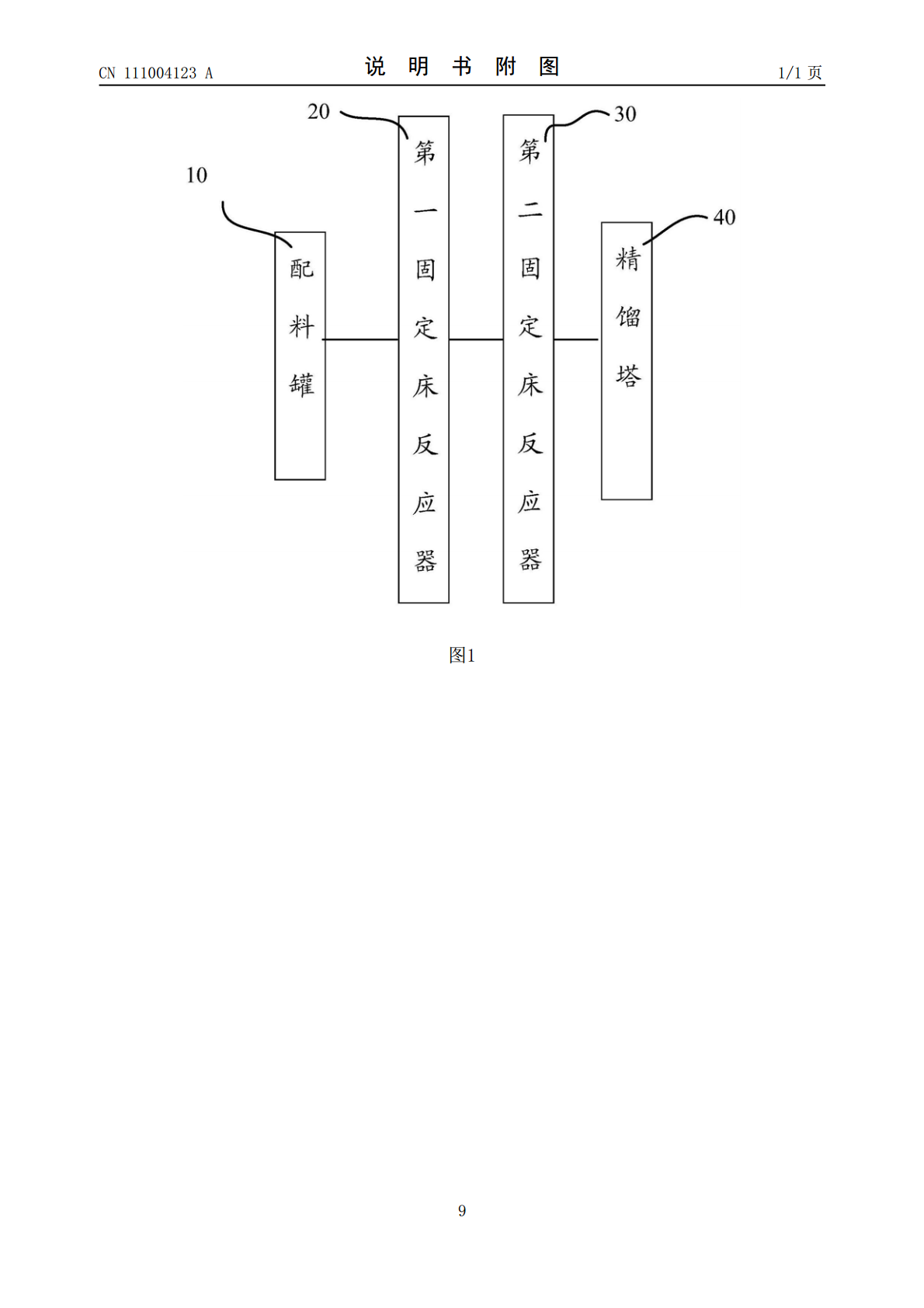

本发明实施例公开了一种3‑乙氧基丙酸乙酯的制备方法,涉及化工合成技术领域。本方案使用低酸度的无水乙醇和丙烯酸乙酯,在强碱性离子交换树脂的催化作用下进行加成反应制备3‑乙氧基丙酸乙酯,由于反应物的酸度在10ppm以内,不会对催化剂产生影响,使得催化剂的转化率高,从而获得高收率(本方案的转化率和收率都在98%以上),本方案的合成方法简单,条件温和,副反应少,且催化剂容易再生,产品纯度易得99.8%以上,可以进一步加工为电子级,用于光电行业,大大简化了分离过程,便于连续化生产。

3-乙氧基丙酸乙酯用途.pdf

乙氧基丙酸乙酯用途.3-乙氧基丙酸乙酯用途.主要用途主要应用于汽车涂料(原厂漆、修补漆)、塑胶漆、日用电器涂料中,并可用于丝网印刷油墨,其他油墨和图文制品,高档油墨的慢干溶剂,还可用于微电子行业(去光阻稀释剂,电子清洗剂)。1

3-(叔丁氧基羰基-乙氧基羰基甲基-氨基)-丙酸酯的制备方法.pdf

本发明涉及一种3‑(叔丁氧基羰基‑乙氧基羰基甲基‑氨基)‑丙酸酯的制备方法,该3‑(叔丁氧基羰基‑乙氧基羰基甲基‑氨基)‑丙酸酯的制备方法包括以下步骤:N‑(叔丁氧基羰基)甘氨酸酯与3‑氯丙酸酯在碱以及溶剂的作用下反应生成3‑(叔丁氧基羰基‑乙氧基羰基甲基‑氨基)‑丙酸酯。该3‑(叔丁氧基羰基‑乙氧基羰基甲基‑氨基)‑丙酸酯的制备方法一步反应可以较高收率得到目标产物。后处理简便,无需柱层析纯化,即可得到纯度较高的产品。

绿草定丁氧基乙酯的制备方法.pdf

本发明涉及绿草定丁氧基乙酯的制备方法,属于有机合成技术领域。本发明解决的技术问题是现有技术以三氯吡啶醇钠为中间体制备绿草定丁氧基乙酯,反应收率偏低,并导致最终产品含量偏低。本发明公开了绿草定丁氧基乙酯的制备方法,先将乙二醇单丁醚、羟基乙酸通过酯化反应得到羟基乙酸丁氧基乙酯,然后加入四氯吡啶发生反应得到绿草定丁氧基乙酯。本发明有效地提高了目标产物的纯度及收率,同时原料廉价易得,选择性好、副反应少,产品收率高,反应条件温和易于控制,工艺操作简单易于工业化。

一种乙交酯、乙交酯的制备方法与得到的乙交酯.pdf

本发明公开了一种乙交酯、乙交酯的制备方法与得到的乙交酯,所述乙交酯的酸值收率高,并且得到的乙交酯产品具有酸值低、线形二聚体和环状多聚体(四聚体~八聚体)含量低的优点。