一种微细粒矿物浮选回收方法.pdf

念珊****写意

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种微细粒矿物浮选回收方法.pdf

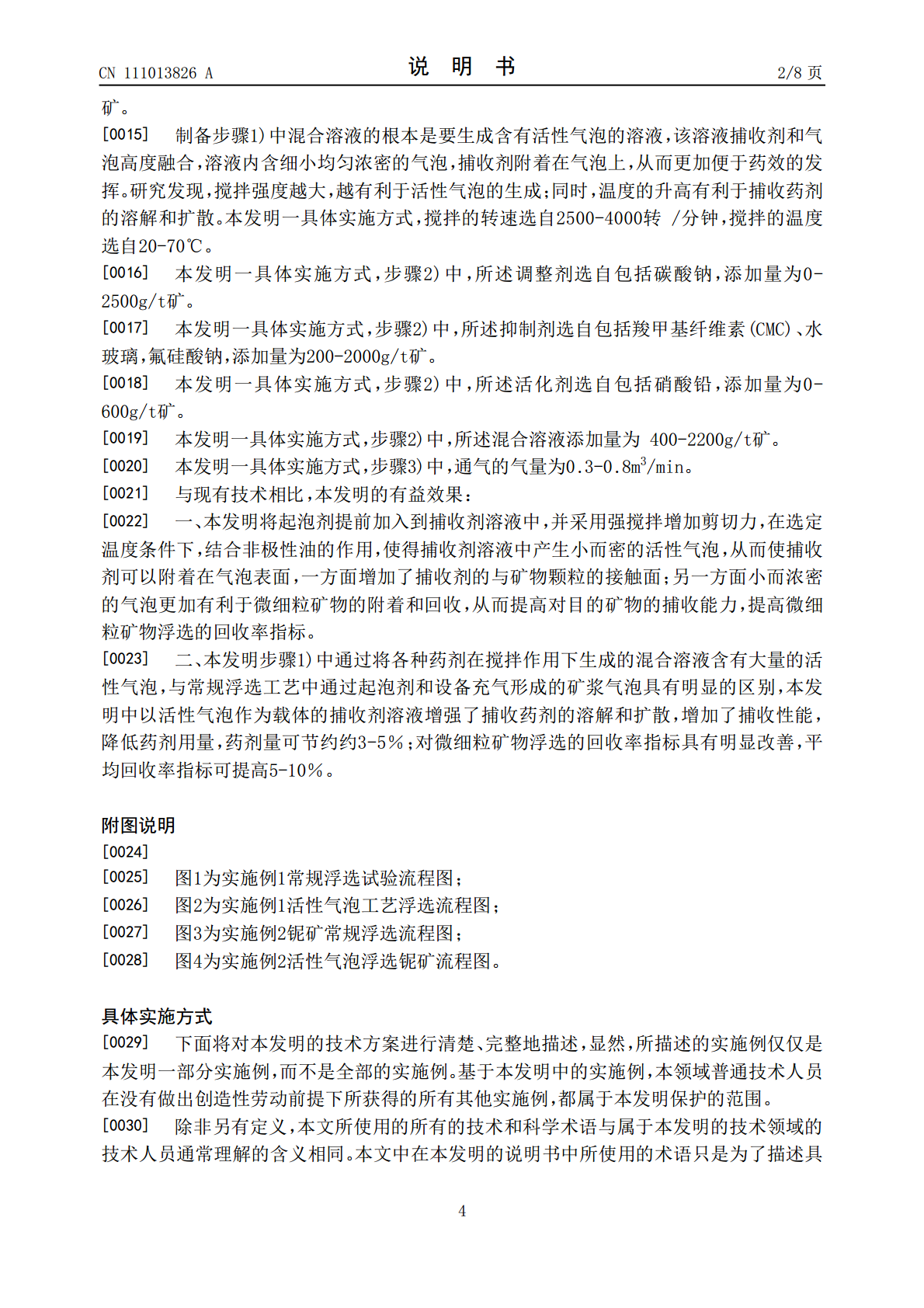

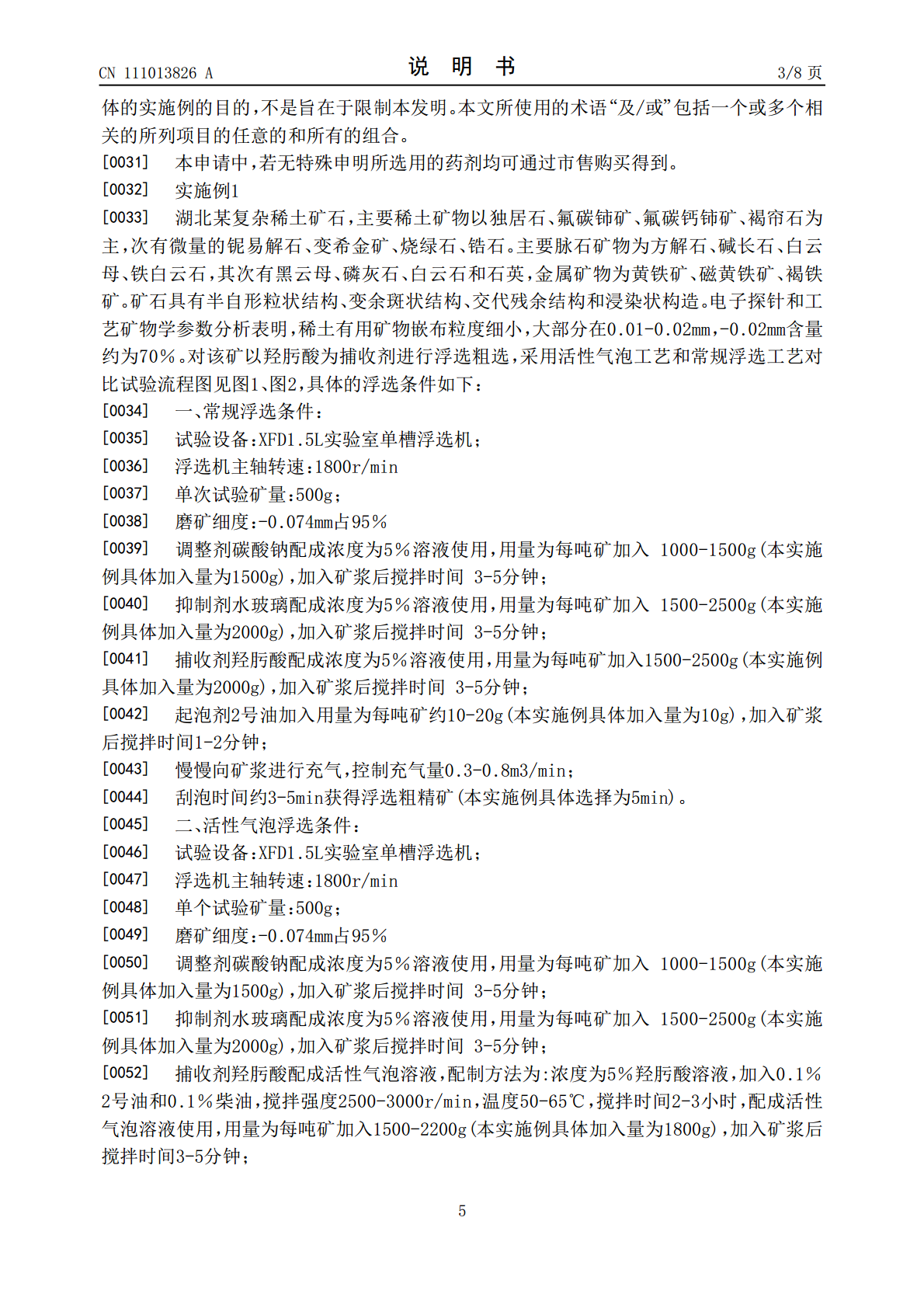

本发明提供一种微细粒矿物浮选回收方法,包括以下内容:1)配置捕收剂溶液,然后加入非极性油和起泡剂制得混合溶液;2)取矿浆,加入步骤1)中制得的混合溶液,以及加入调整剂、抑制剂、活化剂中一种或多种;3)向步骤2)中所得矿浆中通气,浮选刮泡,即得浮选精矿。本发明将起泡剂提前加入到捕收剂溶液中,并采用强搅拌增加剪切力,在选定温度条件下,结合非极性油的作用,使得捕收剂溶液中产生小而密的活性气泡,从而使捕收剂可以附着在气泡表面,一方面增加了捕收剂的与矿物颗粒的接触面;另一方面小而浓密的气泡更加有利于微细粒矿物的附着

一种细粒级矿物浮选装置及浮选方法.pdf

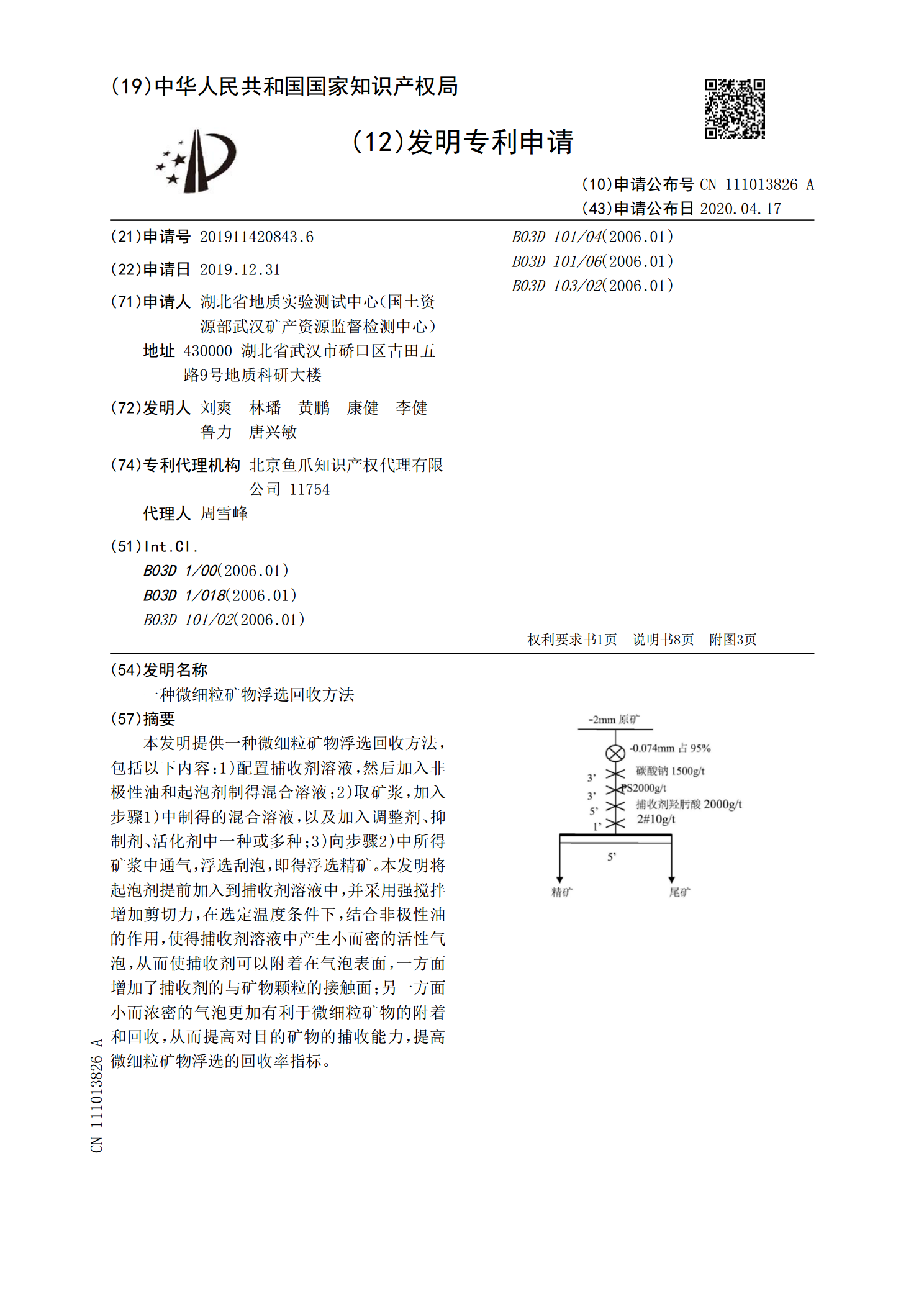

本发明提供了一种细粒级矿物浮选装置及浮选方法,其结构包括槽体,所述槽体的底部一侧设有给矿口,所述槽体的底部另一侧设有底流口,所述槽体的中部上方设有推泡装置,所述槽体的底部中心位置处设有内外双层定子,所述内外双层定子的外侧设有涡流强化板,所述内定子内部设有叶轮,所述叶轮的中心位置处设有空气预分散器,所述叶轮通过中空轴与传动装置连接,所述槽体的上部设有泡沫开拓板,所述槽体的上方设有泡沫槽。本发明通过内外双层定子创造梯级和集约式的能量分散环境,将中空轴外加充气和弧面叶轮自旋吸气的能力相融合,强化细粒矿物析出矿化

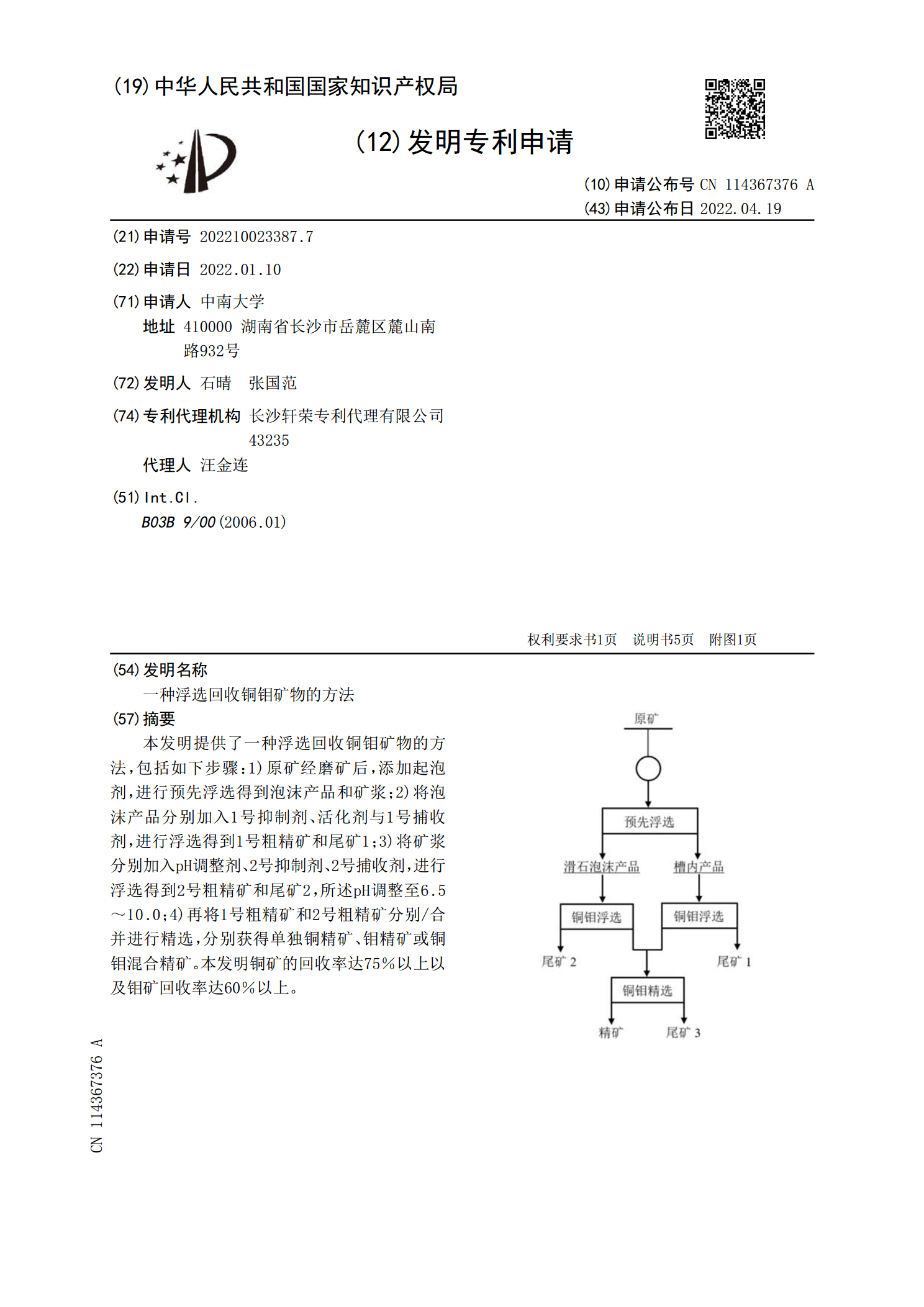

一种浮选回收铜钼矿物的方法.pdf

本发明提供了一种浮选回收铜钼矿物的方法,包括如下步骤:1)原矿经磨矿后,添加起泡剂,进行预先浮选得到泡沫产品和矿浆;2)将泡沫产品分别加入1号抑制剂、活化剂与1号捕收剂,进行浮选得到1号粗精矿和尾矿1;3)将矿浆分别加入pH调整剂、2号抑制剂、2号捕收剂,进行浮选得到2号粗精矿和尾矿2,所述pH调整至6.5~10.0;4)再将1号粗精矿和2号粗精矿分别/合并进行精选,分别获得单独铜精矿、钼精矿或铜钼混合精矿。本发明铜矿的回收率达75%以上以及钼矿回收率达60%以上。

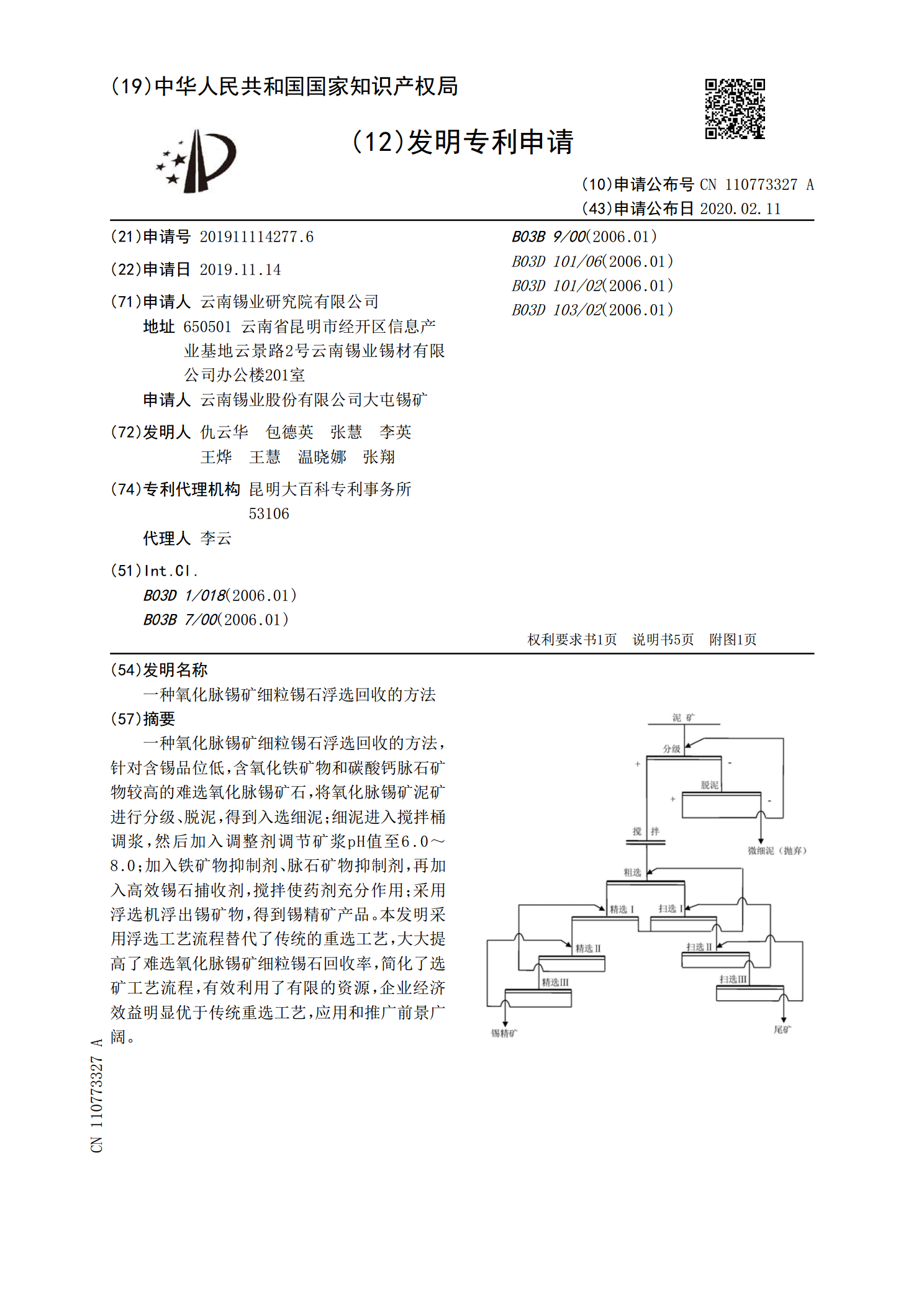

一种氧化脉锡矿细粒锡石浮选回收的方法.pdf

一种氧化脉锡矿细粒锡石浮选回收的方法,针对含锡品位低,含氧化铁矿物和碳酸钙脉石矿物较高的难选氧化脉锡矿石,将氧化脉锡矿泥矿进行分级、脱泥,得到入选细泥;细泥进入搅拌桶调浆,然后加入调整剂调节矿浆pH值至6.0~8.0;加入铁矿物抑制剂、脉石矿物抑制剂,再加入高效锡石捕收剂,搅拌使药剂充分作用;采用浮选机浮出锡矿物,得到锡精矿产品。本发明采用浮选工艺流程替代了传统的重选工艺,大大提高了难选氧化脉锡矿细粒锡石回收率,简化了选矿工艺流程,有效利用了有限的资源,企业经济效益明显优于传统重选工艺,应用和推广前景广阔

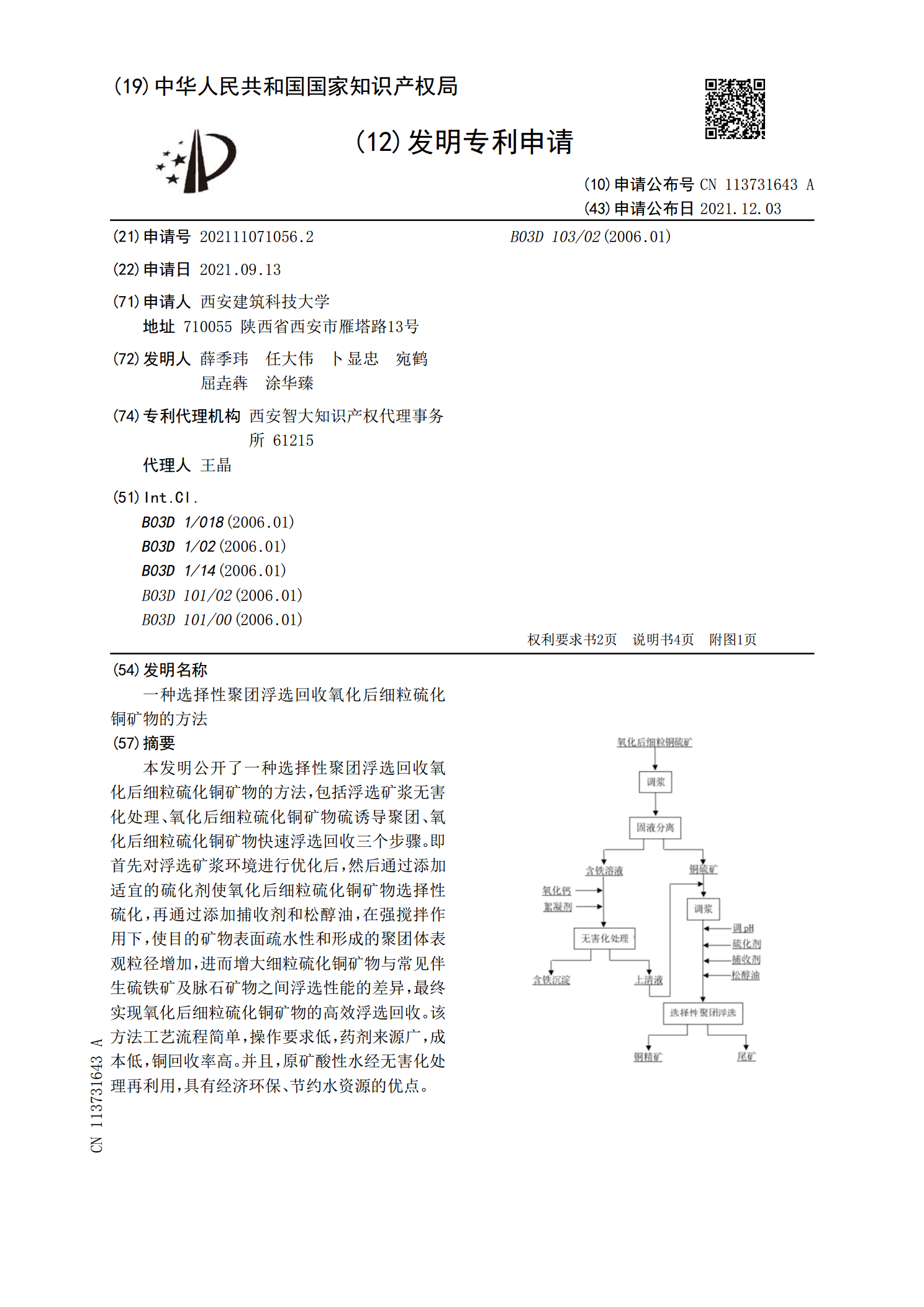

一种选择性聚团浮选回收氧化后细粒硫化铜矿物的方法.pdf

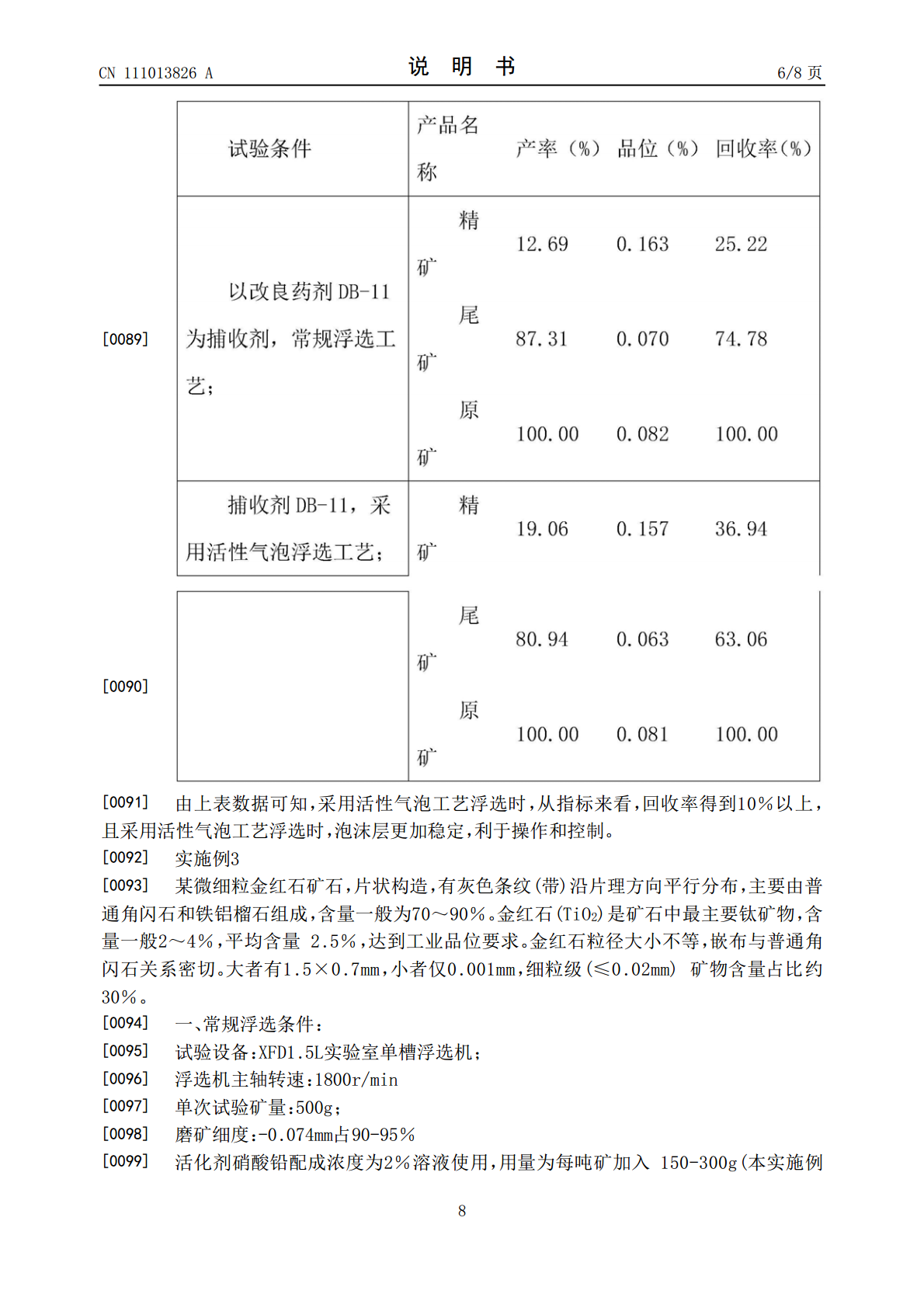

本发明公开了一种选择性聚团浮选回收氧化后细粒硫化铜矿物的方法,包括浮选矿浆无害化处理、氧化后细粒硫化铜矿物硫诱导聚团、氧化后细粒硫化铜矿物快速浮选回收三个步骤。即首先对浮选矿浆环境进行优化后,然后通过添加适宜的硫化剂使氧化后细粒硫化铜矿物选择性硫化,再通过添加捕收剂和松醇油,在强搅拌作用下,使目的矿物表面疏水性和形成的聚团体表观粒径增加,进而增大细粒硫化铜矿物与常见伴生硫铁矿及脉石矿物之间浮选性能的差异,最终实现氧化后细粒硫化铜矿物的高效浮选回收。该方法工艺流程简单,操作要求低,药剂来源广,成本低,铜回收