一种全中压法稀硝酸生产系统.pdf

阳炎****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种全中压法稀硝酸生产系统.pdf

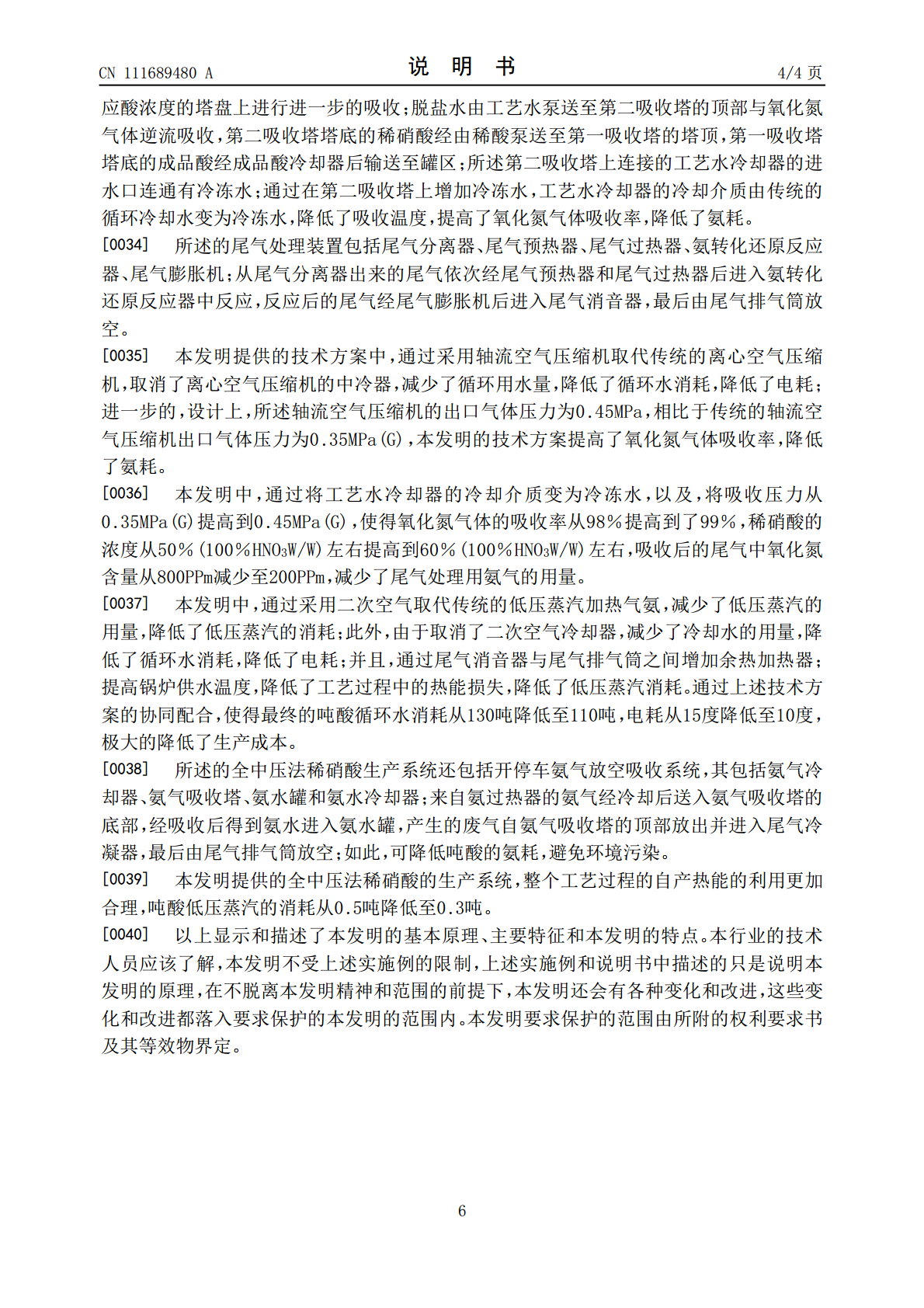

本发明属于化工技术领域,特别涉及一种全中压法稀硝酸生产系统,包括氨氧化装置、中压吸收装置、尾气处理装置和热量回收装置;所述的氨氧化装置包括依次顺序连接的氨蒸发器、氨过滤器、氨过热器、氨空混合器和氨氧化炉;空气依次经空气过滤器、轴流空气压缩机和尾气预热器后连接至氨空混合器;本发明通过采用轴流空气压缩机代替传统的离心空气压缩机,在设计上将轴流空气压缩机的出口气体压力升高至0.45MPa(G),有效的减少了循环水的用量,降低了循环水的消耗,且降低了电耗;并且,由于出口气体压力的提高,提高了氧化氮气体吸收率,降低

一种中压法生产稀硝酸的生产工艺.pdf

一种中压法生产稀硝酸的生产工艺,其生产工艺步骤为:1)空气经过滤,压缩升温,制备成压缩空气;2)液氨蒸发为气氨,气氨经气氨预热器加热;3)压缩空气与经预热的气氨混合,经精滤,进入氧化炉进行氨氧化;生成NOx混合气体,再经废锅回收热量;4)NOx混合气进入铂回收捕集器,进行铂回收;5)NOx混合气在管道及一系列换热器内进行NO氧化,并进行热量回收和降温冷凝;6)降温冷凝后的NOx混合气体进入漂白氧化塔分离出稀硝酸,并进一步进行NO氧化,稀硝酸与脱盐水配成吸收液,吸收液进入吸收塔吸收NOx产出稀硝酸;7)吸收

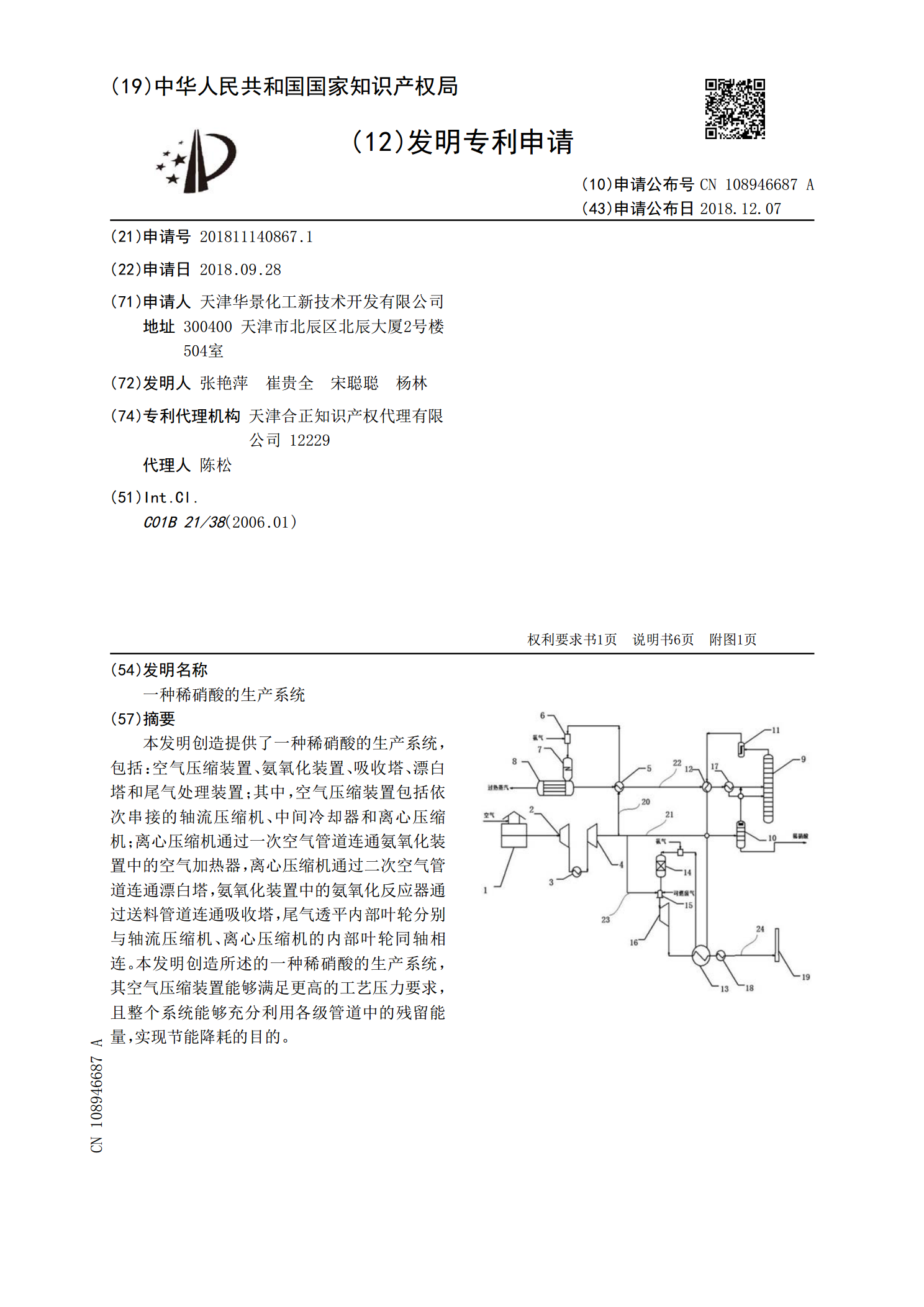

一种稀硝酸的生产系统.pdf

本发明创造提供了一种稀硝酸的生产系统,包括:空气压缩装置、氨氧化装置、吸收塔、漂白塔和尾气处理装置;其中,空气压缩装置包括依次串接的轴流压缩机、中间冷却器和离心压缩机;离心压缩机通过一次空气管道连通氨氧化装置中的空气加热器,离心压缩机通过二次空气管道连通漂白塔,氨氧化装置中的氨氧化反应器通过送料管道连通吸收塔,尾气透平内部叶轮分别与轴流压缩机、离心压缩机的内部叶轮同轴相连。本发明创造所述的一种稀硝酸的生产系统,其空气压缩装置能够满足更高的工艺压力要求,且整个系统能够充分利用各级管道中的残留能量,实现节能降

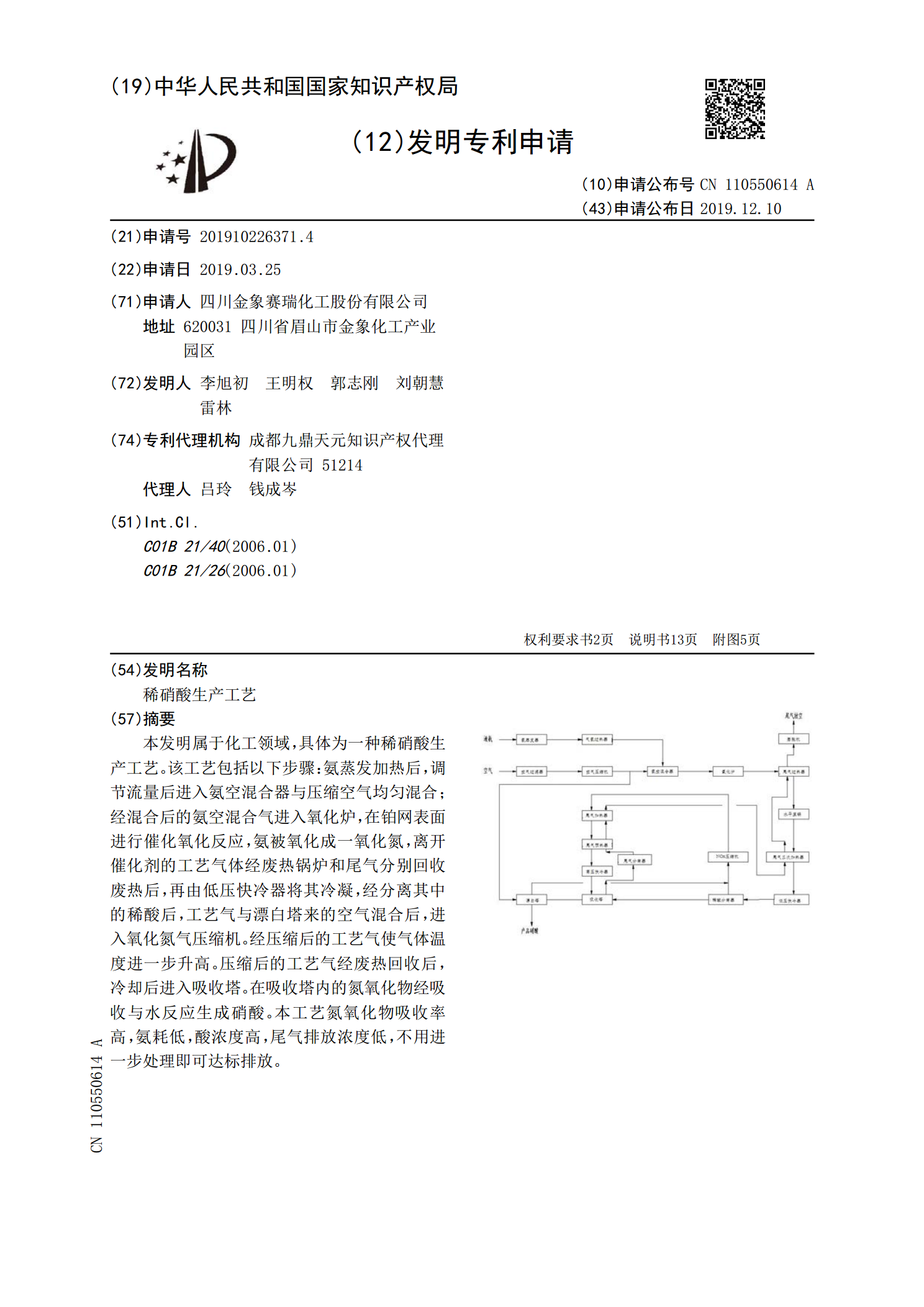

稀硝酸生产工艺.pdf

本发明属于化工领域,具体为一种稀硝酸生产工艺。该工艺包括以下步骤:氨蒸发加热后,调节流量后进入氨空混合器与压缩空气均匀混合;经混合后的氨空混合气进入氧化炉,在铂网表面进行催化氧化反应,氨被氧化成一氧化氮,离开催化剂的工艺气体经废热锅炉和尾气分别回收废热后,再由低压快冷器将其冷凝,经分离其中的稀酸后,工艺气与漂白塔来的空气混合后,进入氧化氮气压缩机。经压缩后的工艺气使气体温度进一步升高。压缩后的工艺气经废热回收后,冷却后进入吸收塔。在吸收塔内的氮氧化物经吸收与水反应生成硝酸。本工艺氮氧化物吸收率高,氨耗低,

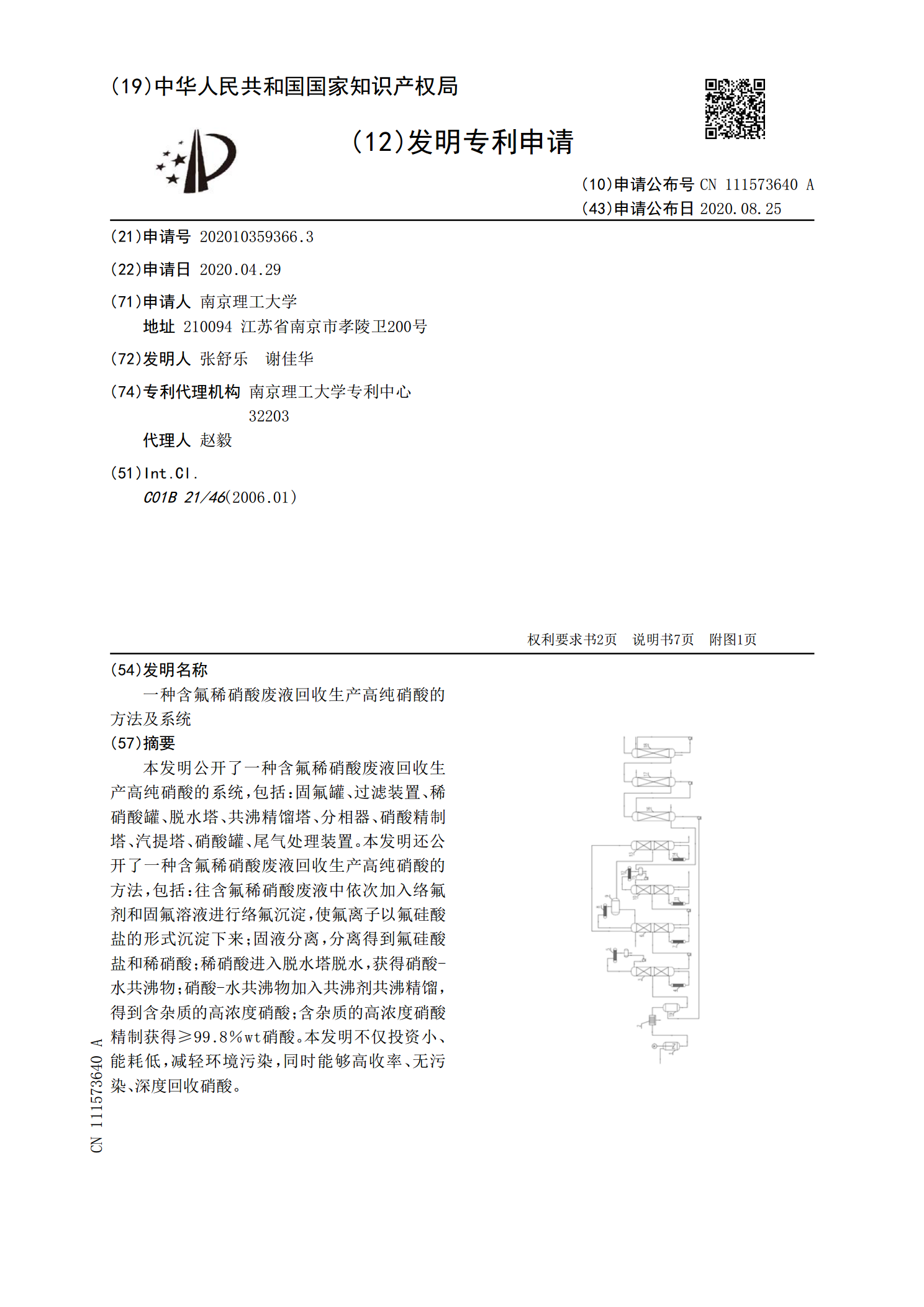

一种含氟稀硝酸废液回收生产高纯硝酸的方法及系统.pdf

本发明公开了一种含氟稀硝酸废液回收生产高纯硝酸的系统,包括:固氟罐、过滤装置、稀硝酸罐、脱水塔、共沸精馏塔、分相器、硝酸精制塔、汽提塔、硝酸罐、尾气处理装置。本发明还公开了一种含氟稀硝酸废液回收生产高纯硝酸的方法,包括:往含氟稀硝酸废液中依次加入络氟剂和固氟溶液进行络氟沉淀,使氟离子以氟硅酸盐的形式沉淀下来;固液分离,分离得到氟硅酸盐和稀硝酸;稀硝酸进入脱水塔脱水,获得硝酸‑水共沸物;硝酸‑水共沸物加入共沸剂共沸精馏,得到含杂质的高浓度硝酸;含杂质的高浓度硝酸精制获得≥99.8%wt硝酸。本发明不仅投资小