一种重油临氢加压催化裂解耦合焦炭气化的方法及装置.pdf

努力****采萍

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种重油临氢加压催化裂解耦合焦炭气化的方法及装置.pdf

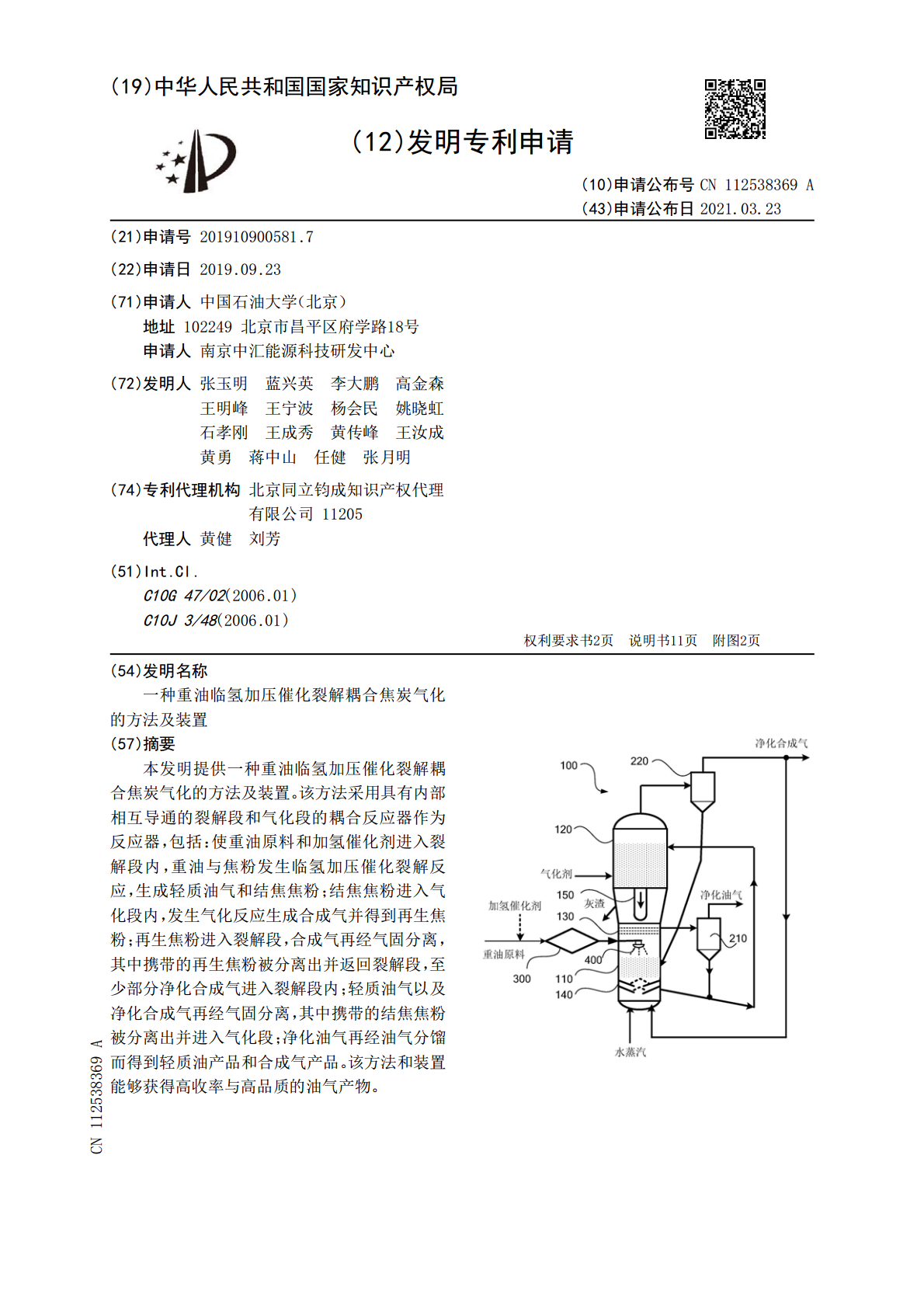

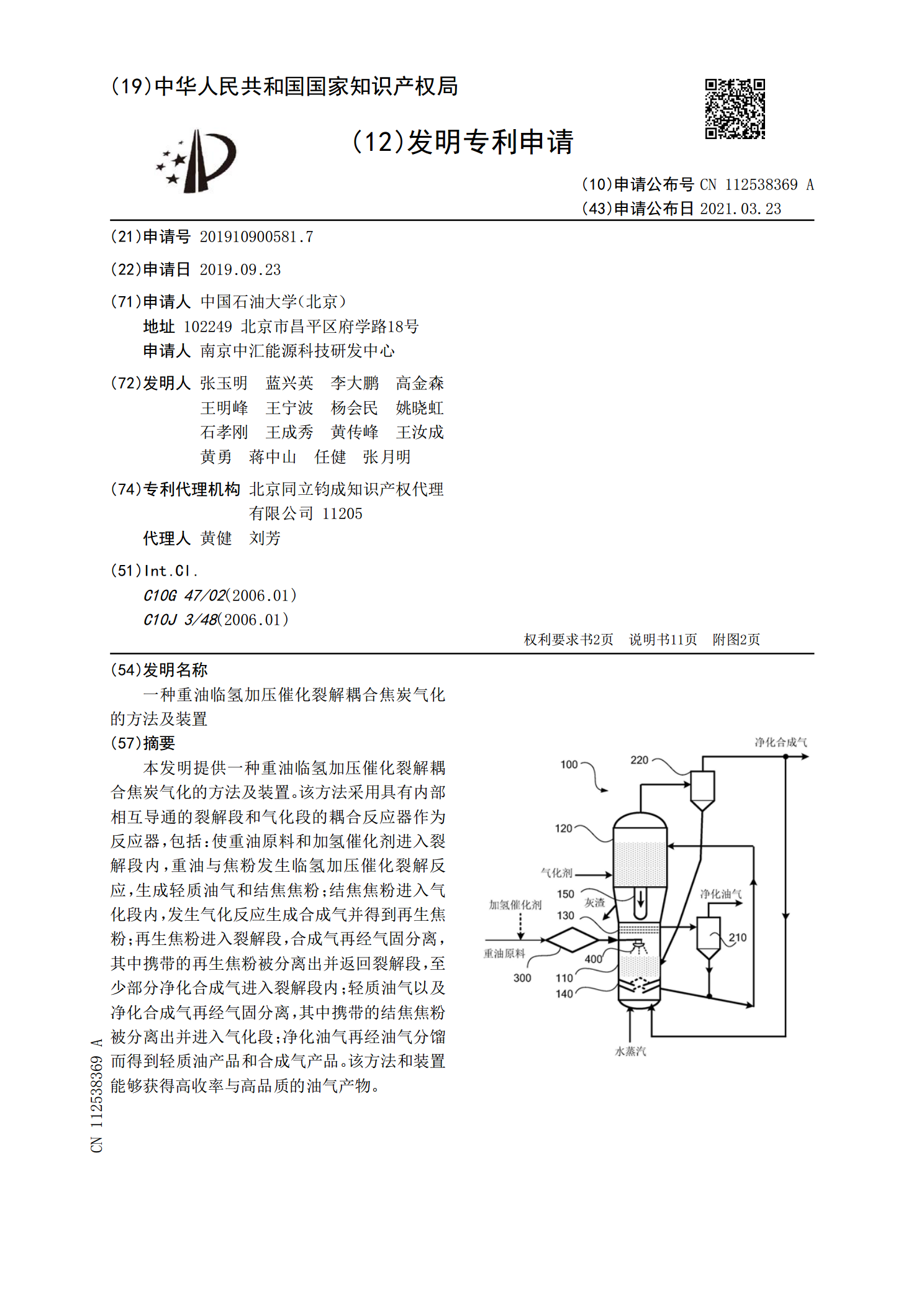

本发明提供一种重油临氢加压催化裂解耦合焦炭气化的方法及装置。该方法采用具有内部相互导通的裂解段和气化段的耦合反应器作为反应器,包括:使重油原料和加氢催化剂进入裂解段内,重油与焦粉发生临氢加压催化裂解反应,生成轻质油气和结焦焦粉;结焦焦粉进入气化段内,发生气化反应生成合成气并得到再生焦粉;再生焦粉进入裂解段,合成气再经气固分离,其中携带的再生焦粉被分离出并返回裂解段,至少部分净化合成气进入裂解段内;轻质油气以及净化合成气再经气固分离,其中携带的结焦焦粉被分离出并进入气化段;净化油气再经油气分馏而得到轻质油产

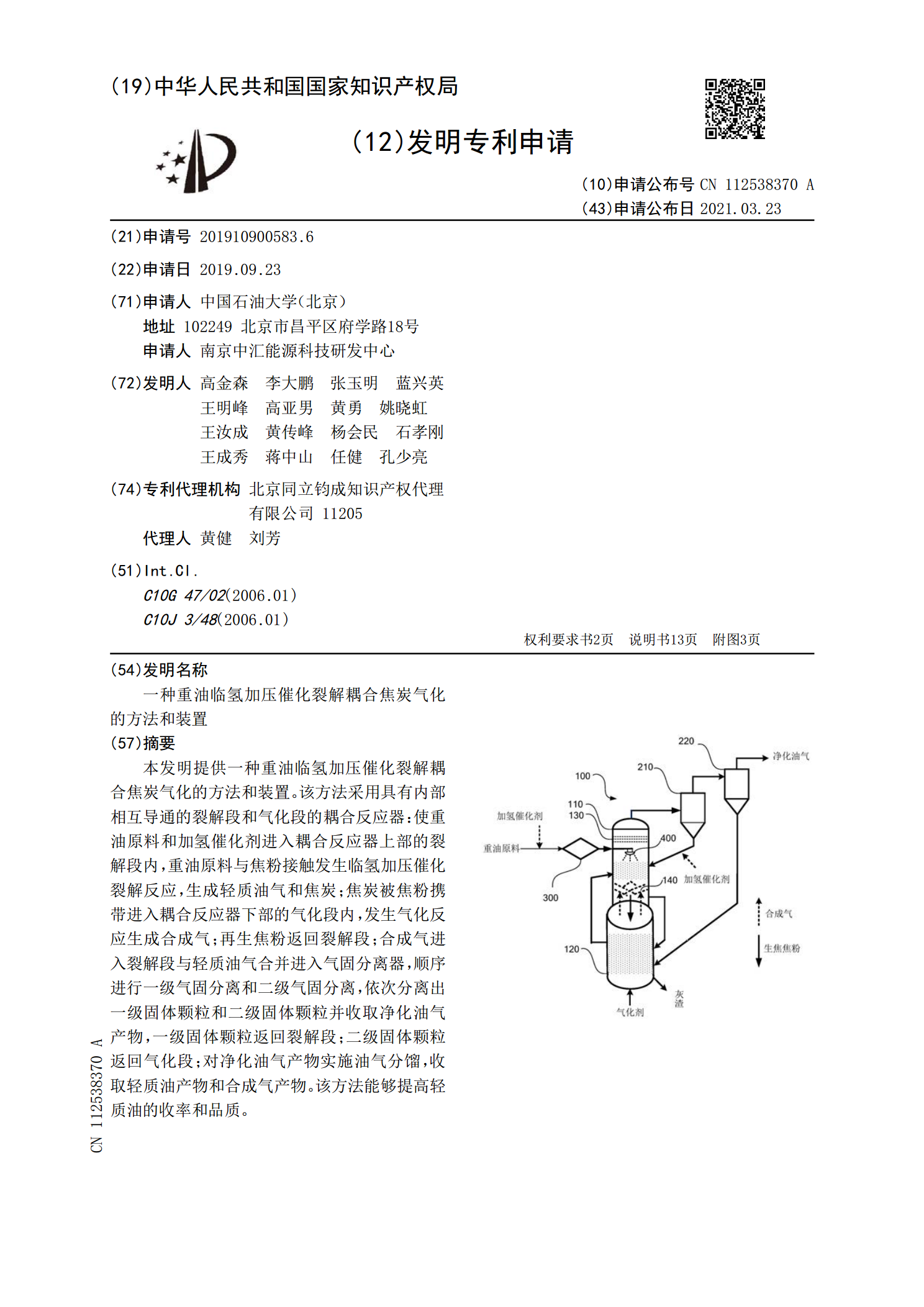

一种重油临氢加压催化裂解耦合焦炭气化的方法和装置.pdf

本发明提供一种重油临氢加压催化裂解耦合焦炭气化的方法和装置。该方法采用具有内部相互导通的裂解段和气化段的耦合反应器:使重油原料和加氢催化剂进入耦合反应器上部的裂解段内,重油原料与焦粉接触发生临氢加压催化裂解反应,生成轻质油气和焦炭;焦炭被焦粉携带进入耦合反应器下部的气化段内,发生气化反应生成合成气;再生焦粉返回裂解段;合成气进入裂解段与轻质油气合并进入气固分离器,顺序进行一级气固分离和二级气固分离,依次分离出一级固体颗粒和二级固体颗粒并收取净化油气产物,一级固体颗粒返回裂解段;二级固体颗粒返回气化段;对净

一种重油裂解-气化耦合反应装置.pdf

本发明提供一种重油裂解‑气化耦合反应装置,内部包括:相互导通的裂解段和气化段,所述裂解段位于所述气化段的上部;所述裂解段设置重油原料入口、流化气入口,上部设置油气出口;所述气化段设置气化剂入口。该装置能够实现重油裂解和气化两个反应过程的协同,从而获得高收率的油气以及高品质的合成气,降低了裂解反应的能耗。

一种重油催化裂解的方法.pdf

本发明涉及一种重油催化裂解的方法,该方法包括:使反应原料在300‑480℃下进行预反应,得到预反应混合物;其中,所述反应原料含有重质烃原料和含氧有机化合物;在水蒸气存在下,使所述预反应混合物与催化裂解催化剂接触进行催化裂解反应。本发明的方法具有较高的低碳烯烃和轻芳烃的收率,优化了产物分布,减少了低价值产物的生成,提高了原料的利用率。

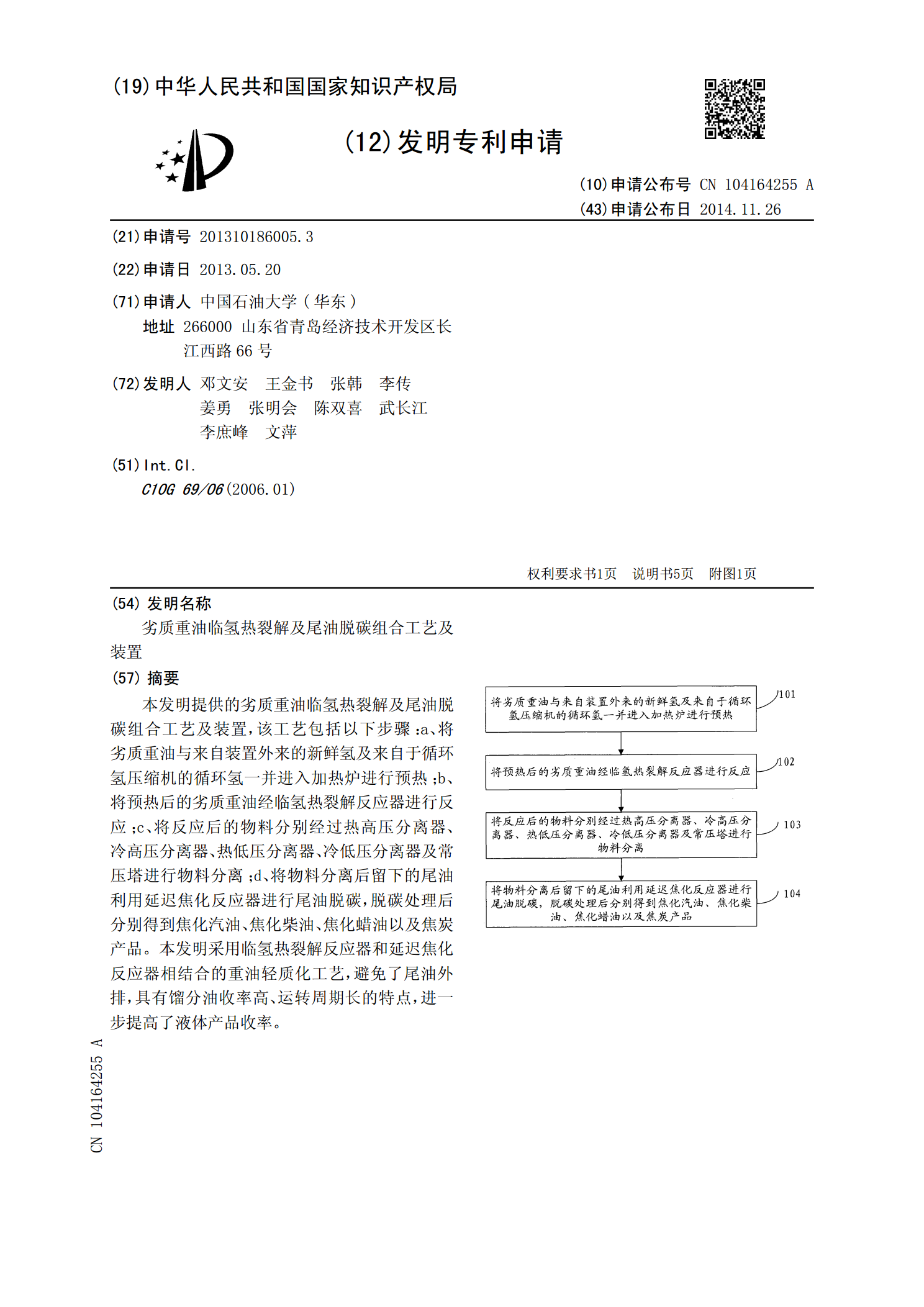

劣质重油临氢热裂解及尾油脱碳组合工艺及装置.pdf

本发明提供的劣质重油临氢热裂解及尾油脱碳组合工艺及装置,该工艺包括以下步骤:a、将劣质重油与来自装置外来的新鲜氢及来自于循环氢压缩机的循环氢一并进入加热炉进行预热;b、将预热后的劣质重油经临氢热裂解反应器进行反应;c、将反应后的物料分别经过热高压分离器、冷高压分离器、热低压分离器、冷低压分离器及常压塔进行物料分离;d、将物料分离后留下的尾油利用延迟焦化反应器进行尾油脱碳,脱碳处理后分别得到焦化汽油、焦化柴油、焦化蜡油以及焦炭产品。本发明采用临氢热裂解反应器和延迟焦化反应器相结合的重油轻质化工艺,避免了尾油