一种生产低烯烃含量汽油的方法.pdf

努力****星驰

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种生产低烯烃含量汽油的方法.pdf

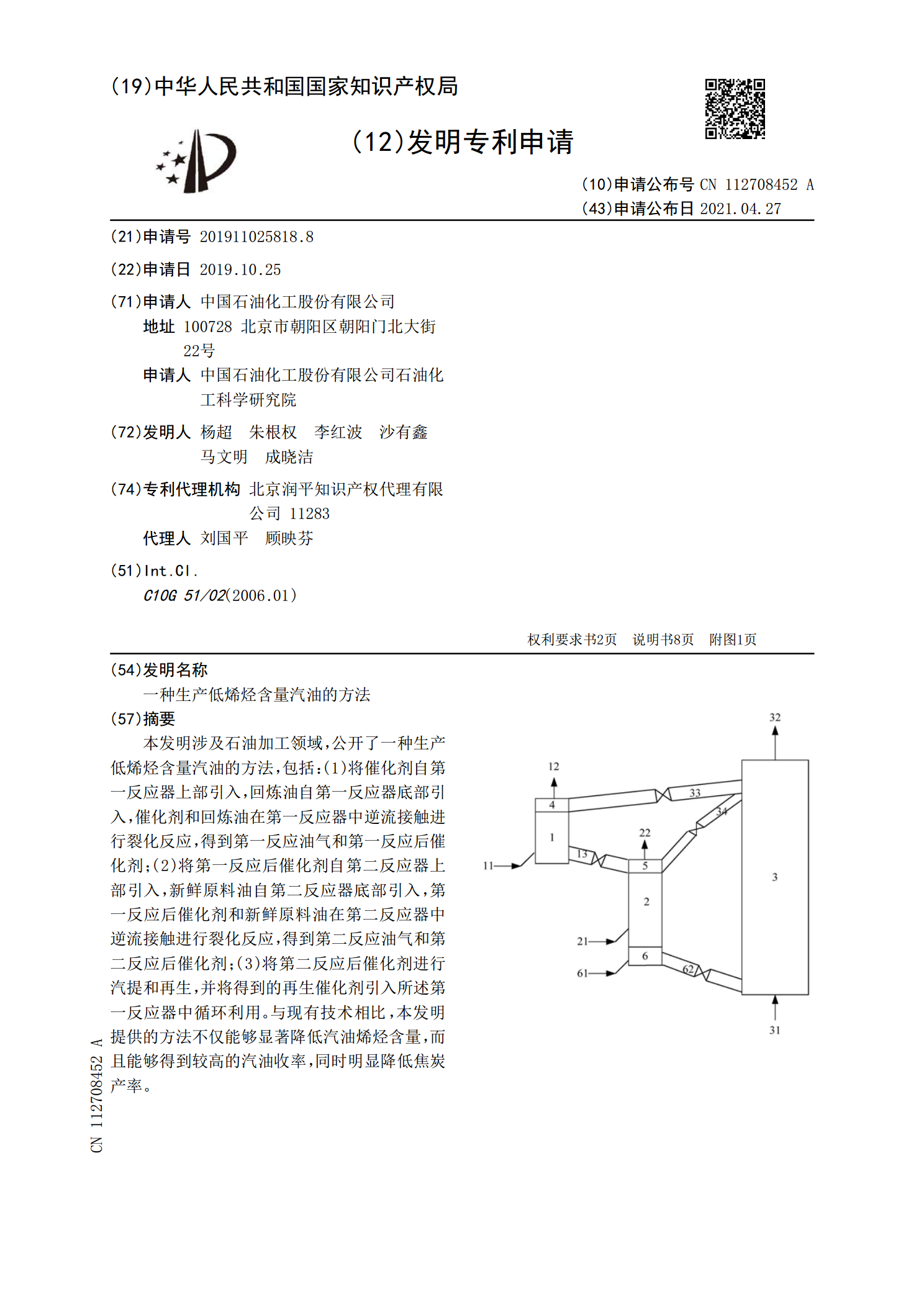

本发明涉及石油加工领域,公开了一种生产低烯烃含量汽油的方法,包括:(1)将催化剂自第一反应器上部引入,回炼油自第一反应器底部引入,催化剂和回炼油在第一反应器中逆流接触进行裂化反应,得到第一反应油气和第一反应后催化剂;(2)将第一反应后催化剂自第二反应器上部引入,新鲜原料油自第二反应器底部引入,第一反应后催化剂和新鲜原料油在第二反应器中逆流接触进行裂化反应,得到第二反应油气和第二反应后催化剂;(3)将第二反应后催化剂进行汽提和再生,并将得到的再生催化剂引入所述第一反应器中循环利用。与现有技术相比,本发明提供

一种生产超低烯烃含量汽油的方法.pdf

一种生产超低烯烃含量汽油的方法,将石油烃原料、负氢离子释放剂和水蒸气一起送入反应器中,与催化裂化催化剂接触并发生裂化反应和负氢离子转移反应,分离反应油气和积炭催化剂,反应油气送至分离系统得到超低烯烃含量汽油等产物,积炭催化剂经再生后循环回反应器。本发明的方法能够得到烯烃含量小于10体积%的稳定汽油,且汽油收率较高。

一种低苯含量汽油的生产方法.pdf

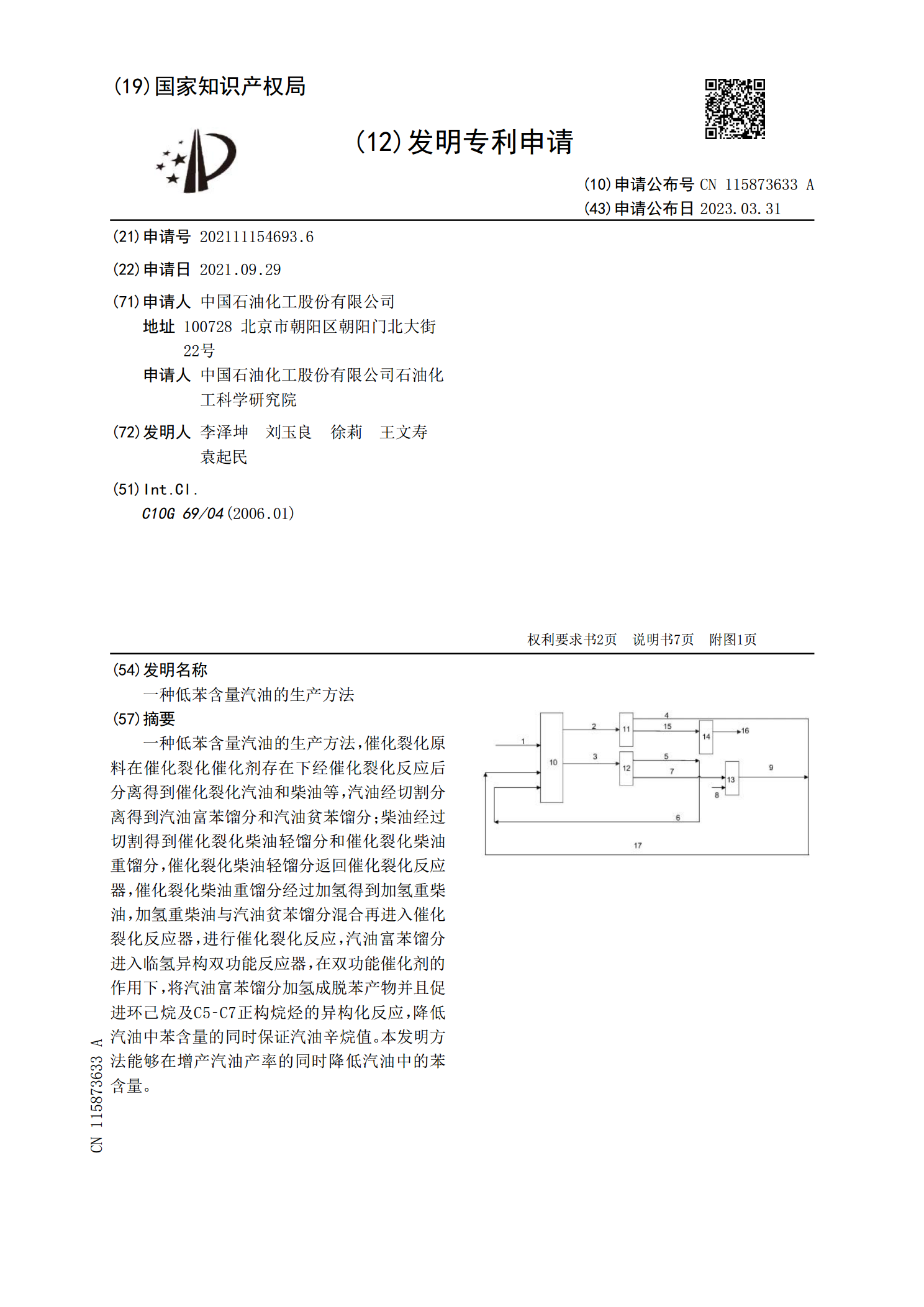

一种低苯含量汽油的生产方法,催化裂化原料在催化裂化催化剂存在下经催化裂化反应后分离得到催化裂化汽油和柴油等,汽油经切割分离得到汽油富苯馏分和汽油贫苯馏分;柴油经过切割得到催化裂化柴油轻馏分和催化裂化柴油重馏分,催化裂化柴油轻馏分返回催化裂化反应器,催化裂化柴油重馏分经过加氢得到加氢重柴油,加氢重柴油与汽油贫苯馏分混合再进入催化裂化反应器,进行催化裂化反应,汽油富苯馏分进入临氢异构双功能反应器,在双功能催化剂的作用下,将汽油富苯馏分加氢成脱苯产物并且促进环己烷及C5‑C7正构烷烃的异构化反应,降低汽油中苯含

一种低硫低烯烃清洁汽油的生产方法.pdf

本发明公开了一种低硫低烯烃清洁汽油的生产方法。该方法将来自催化裂化装置分馏塔塔顶的富气和粗汽油作为反应原料,采用串联的第一流态化反应器和第二流态化反应器分别进行脱硫和芳构化反应,该生产方法包括:将粗汽油直接送入第一流态化反应器中,在临氢条件下,与吸附脱硫催化剂发生脱硫反应,得到吸附脱硫产物;将富气和吸附脱硫产物送入第二流态化反应器中,在临氢条件下,与芳构化催化剂发生芳构化反应,得到清洁汽油产品。该生产方法能省去常规催化裂化装置中的吸收‑稳定系统,而且能够生产低硫、低烯烃的清洁汽油,提高汽油收率和辛烷值。

一种降低汽油中的烯烃及硫含量并生产丙烯的方法.pdf

一种降低汽油中的烯烃及硫含量并生产丙烯的方法,包括将含烯烃和硫汽油与规整结构催化剂接触反应,其中所述的规整结构催化剂由蜂窝载体和活性涂层组成,所述的活性涂层包括分子筛、钒基质、碱土金属基质和氧化硅粘结剂,钒与碱土金属的摩尔比为10∶1-1∶60,其中,所述分子筛选自大孔沸石、中孔沸石和非沸石分子筛中的一种或多种;所述碱土金属为铍、镁、钙、锶、钡和镭中的一种或多种。该方法可选择性裂化原料中的烯烃生产丙烯,降低汽油中的硫含量,具有较高的丙烯产率。