核壳型催化剂及其制备方法与应用.pdf

元枫****文章

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

核壳型催化剂及其制备方法与应用.pdf

本发明公开了一种核壳型催化剂及其制备方法与应用,其中所述催化剂包括核壳型载体和负载在所述核壳型载体上的活性组分,其中所述核壳型载体具有多孔材料的壳层和由所述壳层围成的球形空腔,优选所述空腔的平均直径与所述壳层的平均厚度之比为0.1‑3.5。该催化剂可应用于丙烯醛合成丙烯酸中,其机械强度高、使用寿命长、得到的产物丙烯酸收率高。

抗碳烟型的核壳结构催化剂的制备方法及其应用.pdf

本申请涉及环境催化技术领域,特别是涉及到一种抗碳烟型的核壳结构催化剂的制备方法及其应用,所述方法包括如下步骤:内核制备;硅铝酸盐外壳包裹;选择性刻蚀。本申请通过制备一种抗碳烟型的核壳结构催化剂,以获取具备抵抗碳烟性能的催化剂,后续可使用该催化剂进行燃烧去除VOCs反应的催化,以解决传统贵金属催化剂在处理有机废气时碳烟细颗粒物覆盖催化剂活性中心,致使催化效率低和稳定性差的问题。

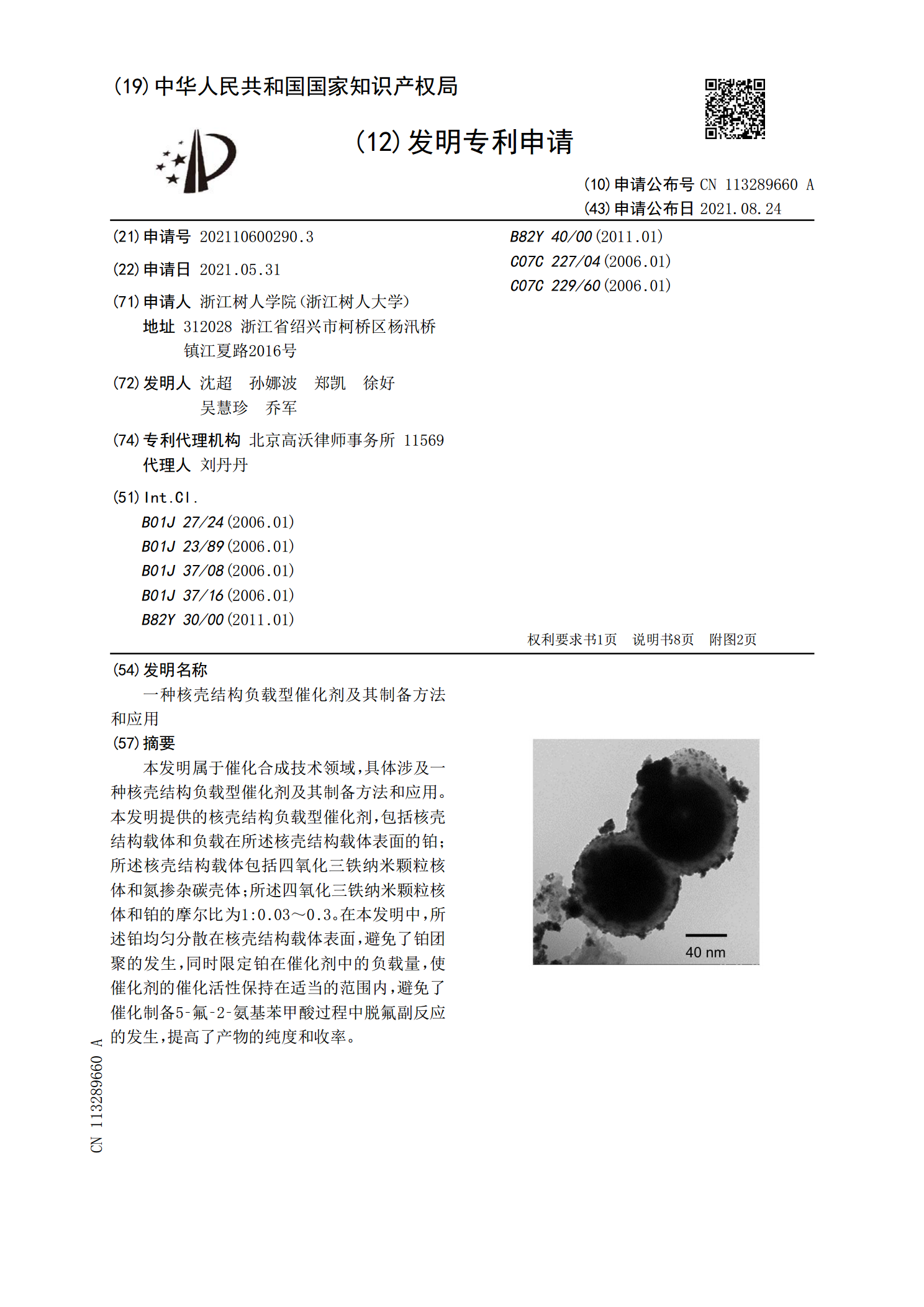

一种核壳结构负载型催化剂及其制备方法和应用.pdf

本发明属于催化合成技术领域,具体涉及一种核壳结构负载型催化剂及其制备方法和应用。本发明提供的核壳结构负载型催化剂,包括核壳结构载体和负载在所述核壳结构载体表面的铂;所述核壳结构载体包括四氧化三铁纳米颗粒核体和氮掺杂碳壳体;所述四氧化三铁纳米颗粒核体和铂的摩尔比为1:0.03~0.3。在本发明中,所述铂均匀分散在核壳结构载体表面,避免了铂团聚的发生,同时限定铂在催化剂中的负载量,使催化剂的催化活性保持在适当的范围内,避免了催化制备5‑氟‑2‑氨基苯甲酸过程中脱氟副反应的发生,提高了产物的纯度和收率。

一种壳核催化剂及其制备方法和应用.pdf

本发明公开一种壳核催化剂及其制备方法和应用。所述催化剂具有核壳结构,核为含锌氧化硅,壳为含硫酸酰铈的氧化铝,其中,含锌氧化硅与含硫酸酰铈的氧化铝的重量比为10:1‑2:1;以含硫酸酰铈的氧化铝的重量为基准,硫酸酰铈重量含量为5wt%‑15wt%,以含锌氧化硅重量为基准,锌以氧化物计的含量为5wt%‑30wt%。该催化剂能够同时提高甲烷的转化率及目标产物卤代甲烷的选择性,抑制了卤代甲烷的深度氧化,进而明显提高了卤代甲烷的收率。

壳层分布型催化剂及其制备方法和应用.pdf

本发明涉及催化剂制备领域,具体涉及一种壳层分布型催化剂及其制备方法和应用,该方法包括:(1)采用含有成膜聚合物的溶液喷涂多孔载体,所述溶液的喷涂量为V<base:Sub>L1</base:Sub>,所述多孔载体的孔体积为V<base:Sub>C</base:Sub>,V<base:Sub>L1</base:Sub>/V<base:Sub>C</base:Sub>=0.01?0.6;(2)采用溶剂喷涂步骤(1)得到的产物,所述溶剂的喷涂量为V<base:Sub>L2</base:Sub>,V<base:Su