芯片封装方法及芯片封装结构.pdf

邻家****ng

亲,该文档总共21页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

芯片封装方法及芯片封装结构.pdf

本发明提供一种芯片封装方法及芯片封装结构,在元件晶圆上形成有暴露用于晶片堆叠的预留位置表面的具有较低热膨胀系数的热膨胀系数过渡层,可以避免包封层对元件晶圆上的晶片和热膨胀系数过渡层包封后引起较大的热膨胀系数不匹配的问题,由此能够改善晶圆翘曲和应力引起的分层的问题,避免堆叠的晶片和包封层从元件晶圆上剥离,提高封装结构的性能;进一步的,所述热膨胀系数过渡层采用印刷电路板用阻焊剂材料形成,易于实现,不会产生副作用,并可以增强与后续包封层之间的粘附性,避免包封层从元件晶圆表面剥离。

芯片封装方法及芯片封装结构.pdf

本发明涉及一种芯片封装方法及芯片封装结构,所述芯片封装方法通过在载板的第一表面设置第一线路及第二表面设置第二线路;将芯片设置于所述载板,该芯片与第一线路和/或第二线路连接;设置第三线路;在对载板的第三表面和/或第四表面金属化形成金属部;对芯片进行包封,形成芯片封装结构;使得芯片封装结构内的所述芯片与第一线路电性连接;所述金属部与第一线路、第二线路及第三线路中的至少一个线路电性连接。通过所述金属部、第三线路及第一定位孔使得芯片与载板上的第一线路、第二线路连通,避免的现有技术中的通过引线将芯片与载板的线路导通

芯片封装方法及芯片封装结构.pdf

本发明提供一种芯片的封装方法,其包括以下步骤:依次叠合一第一胶片、多个芯片及一第二胶片,压合使所述第一胶片与所述第二胶片固化,形成一封装体,使所述多个芯片埋入所述封装体中,其中,每个所述芯片上具有多个引脚,所述多个引脚远离所述第一胶片;自第二胶片远离第一胶片的表面向第二胶片内部形成与每个引脚一一对应的盲孔,每个引脚均从对应的盲孔露出;在所述盲孔的内壁形成与对应的引脚电导通的导电层;在每个盲孔上形成与对应盲孔的导电层电导通的金属块,形成封装基板;切割所述封装基板,形成多个包括有一个芯片的封装结构。本发明还涉

芯片封装结构和芯片封装方法.pdf

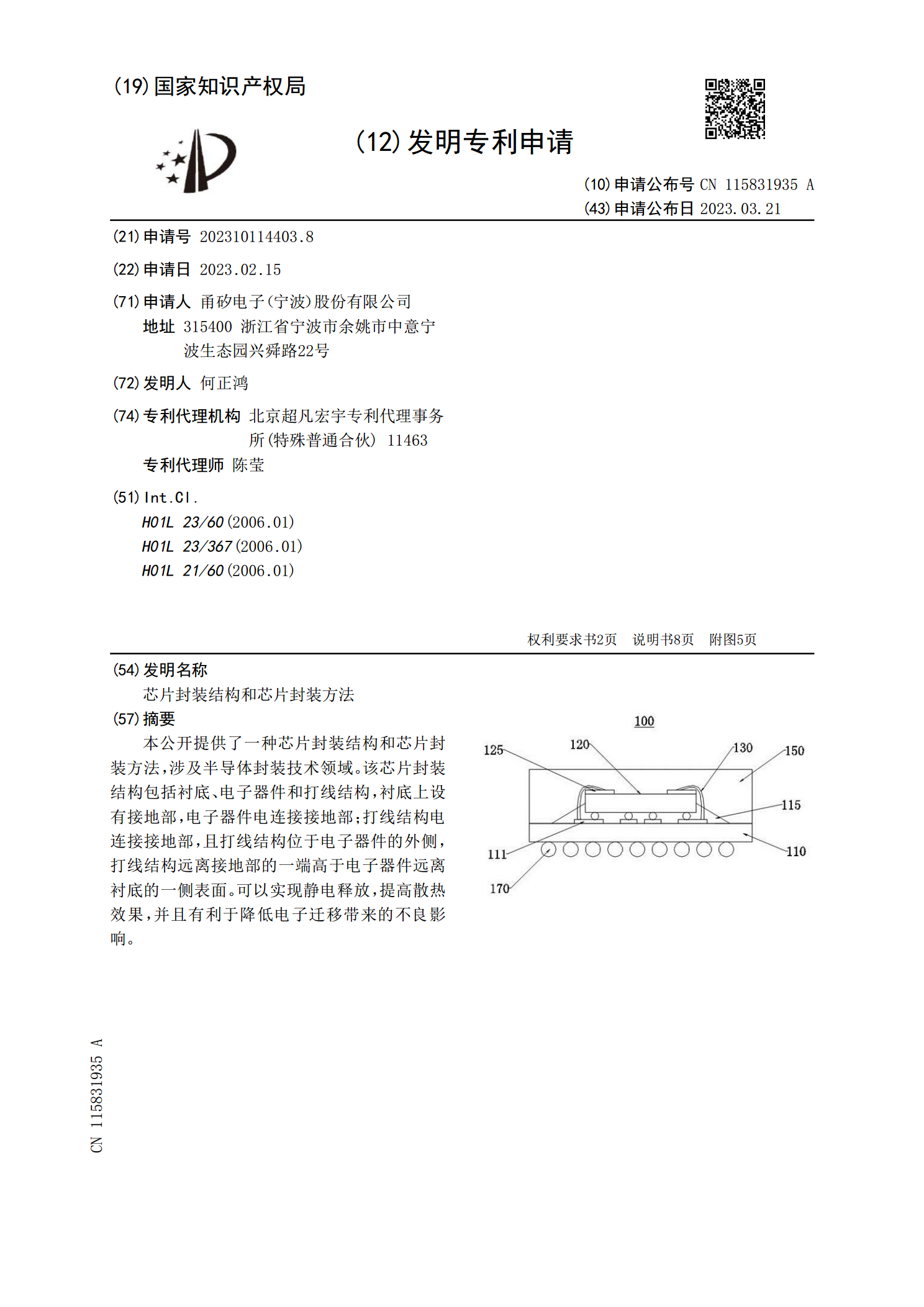

本公开提供了一种芯片封装结构和芯片封装方法,涉及半导体封装技术领域。该芯片封装结构包括衬底、电子器件和打线结构,衬底上设有接地部,电子器件电连接接地部;打线结构电连接接地部,且打线结构位于电子器件的外侧,打线结构远离接地部的一端高于电子器件远离衬底的一侧表面。可以实现静电释放,提高散热效果,并且有利于降低电子迁移带来的不良影响。

芯片封装方法及封装结构.pdf

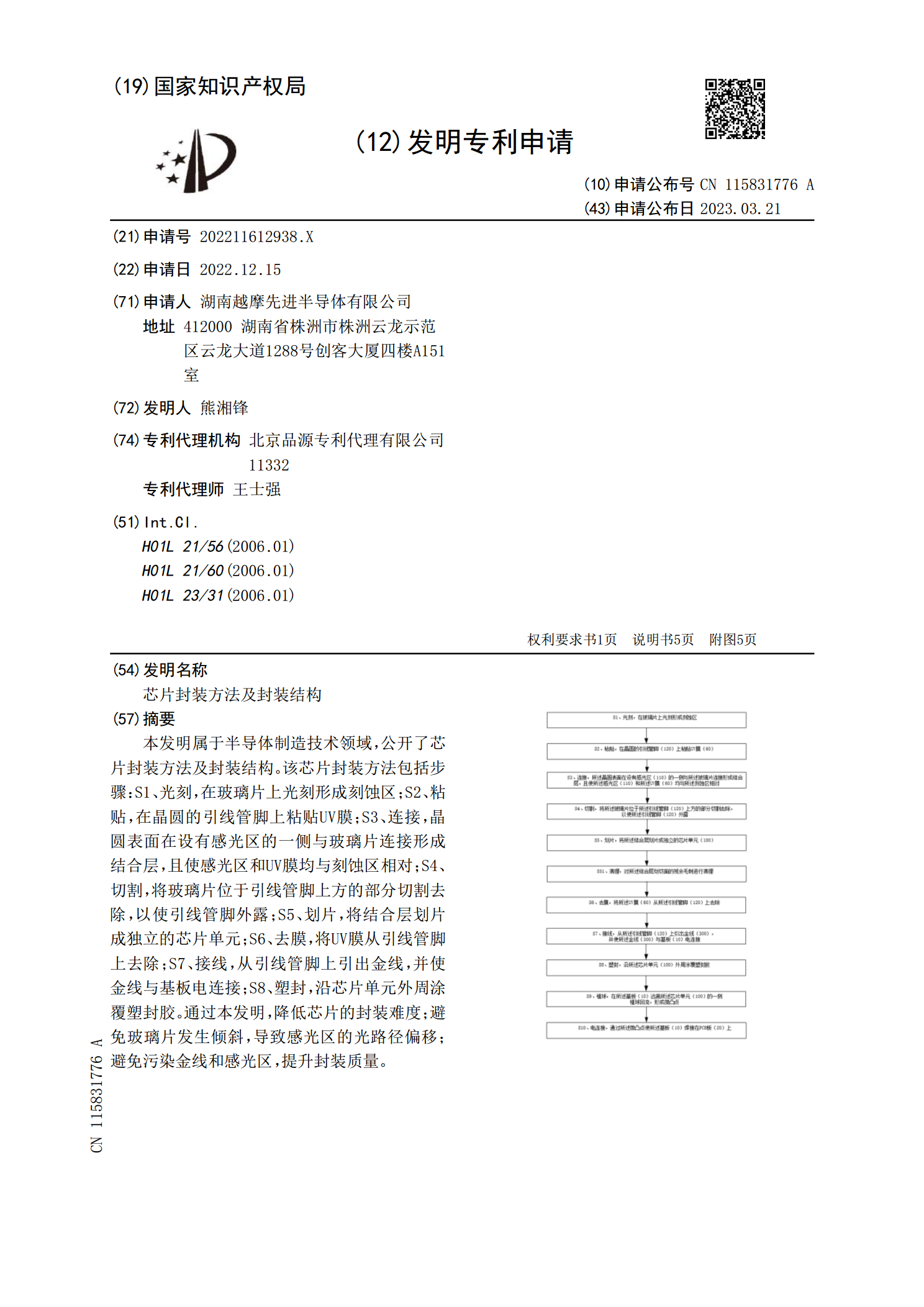

本发明属于半导体制造技术领域,公开了芯片封装方法及封装结构。该芯片封装方法包括步骤:S1、光刻,在玻璃片上光刻形成刻蚀区;S2、粘贴,在晶圆的引线管脚上粘贴UV膜;S3、连接,晶圆表面在设有感光区的一侧与玻璃片连接形成结合层,且使感光区和UV膜均与刻蚀区相对;S4、切割,将玻璃片位于引线管脚上方的部分切割去除,以使引线管脚外露;S5、划片,将结合层划片成独立的芯片单元;S6、去膜,将UV膜从引线管脚上去除;S7、接线,从引线管脚上引出金线,并使金线与基板电连接;S8、塑封,沿芯片单元外周涂覆塑封胶。通过本