一种高炉粒化渣卧式流化床余热回收装置.pdf

骊英****bb

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高炉粒化渣卧式流化床余热回收装置.pdf

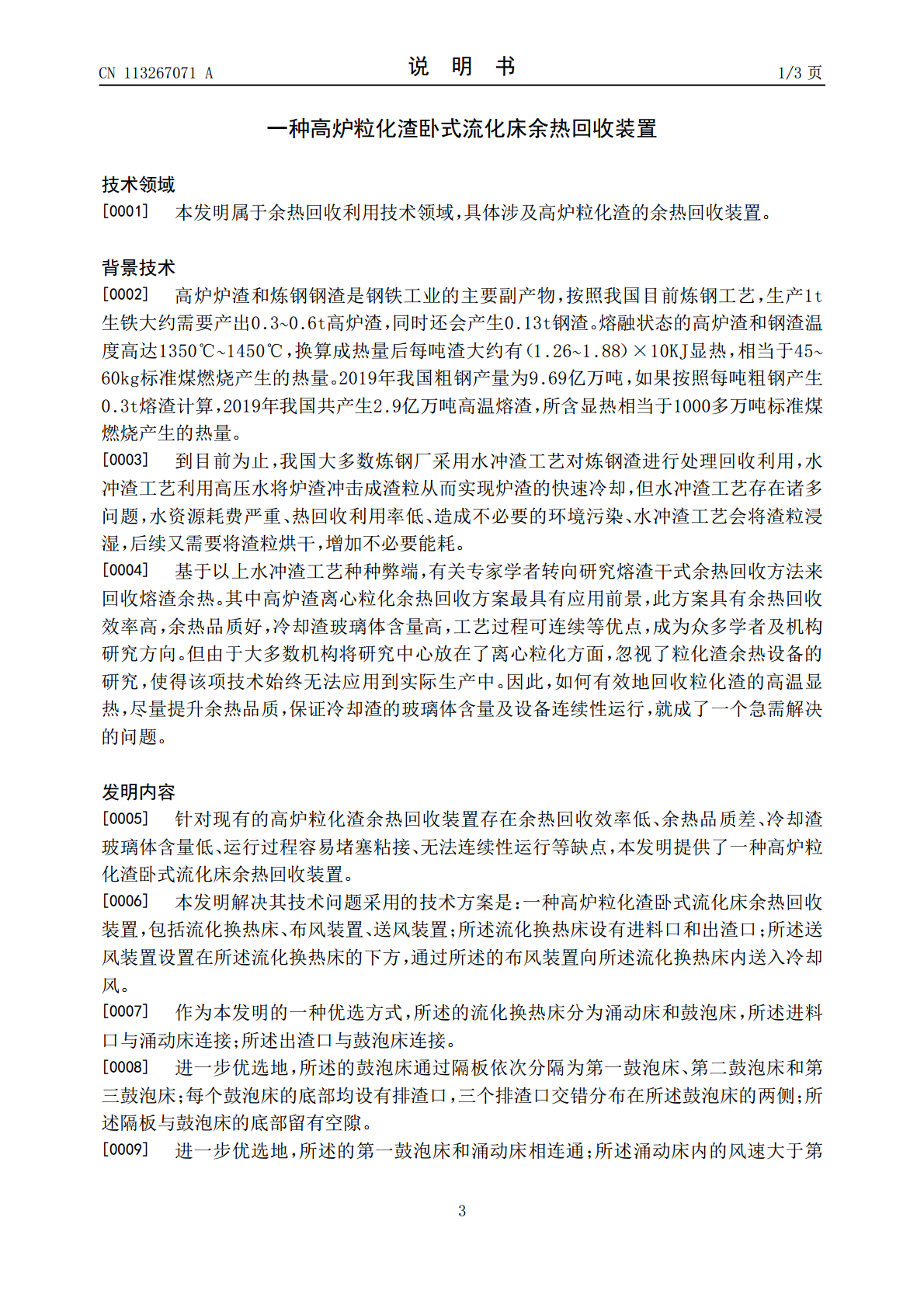

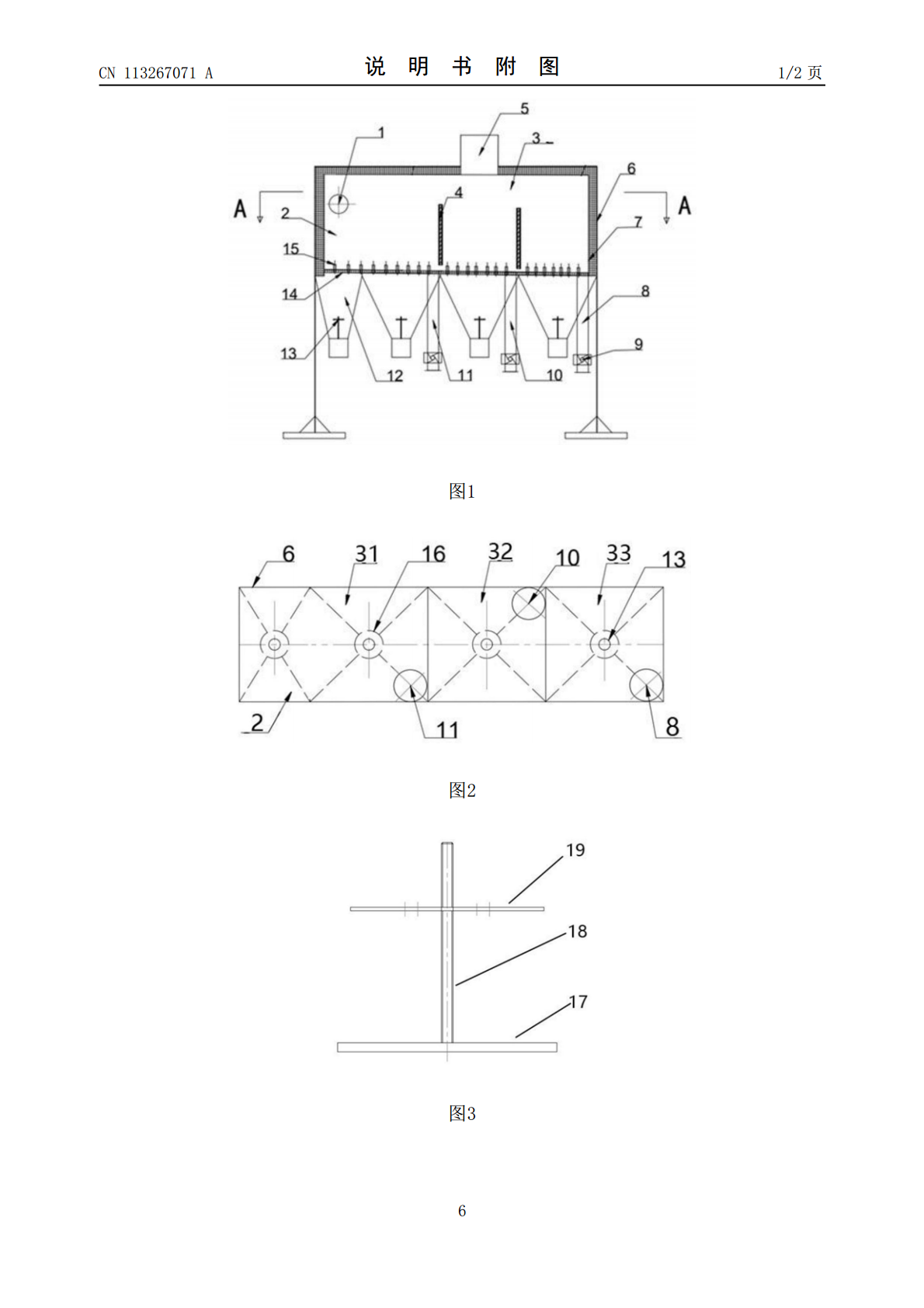

本发明属于余热回收利用技术领域,具体涉及高炉粒化渣的余热回收装置。一种高炉粒化渣卧式流化床余热回收装置,包括流化换热床、布风装置、送风装置;所述流化换热床设有进料口和出渣口;所述送风装置设置在所述流化换热床的下方,通过所述的布风装置向所述流化换热床内送入冷却风。本发明的装置,有效地提高了高炉渣的余热回收率,在确保冷却渣的玻璃体含量情况下,提高了回收余热的品质,实现了高炉渣连续稳定的换热运行,解决了渣粒容易堵塞的问题。

高炉炉渣粒化与余热回收装置.pdf

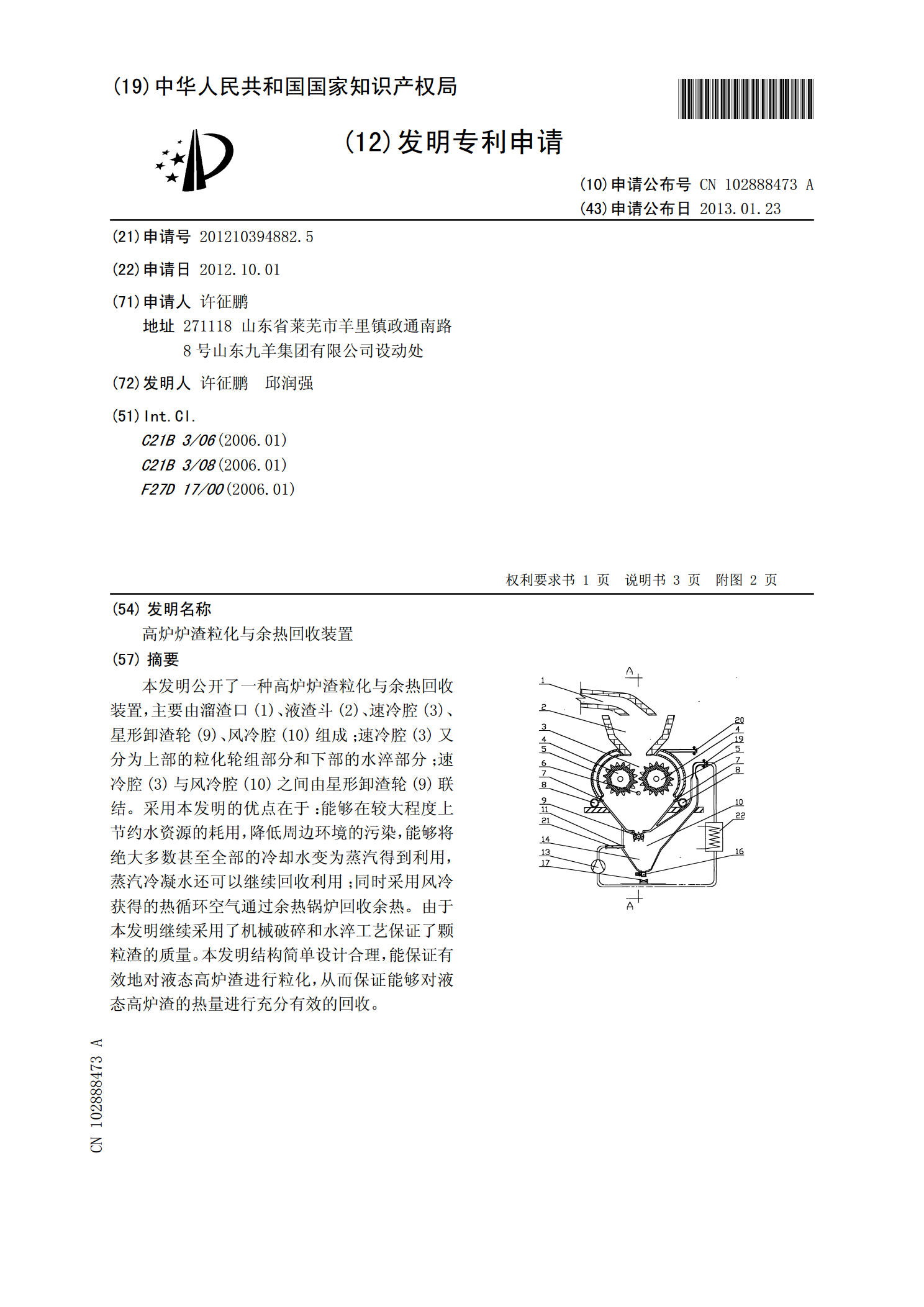

本发明公开了一种高炉炉渣粒化与余热回收装置,主要由溜渣口(1)、液渣斗(2)、速冷腔(3)、星形卸渣轮(9)、风冷腔(10)组成;速冷腔(3)又分为上部的粒化轮组部分和下部的水淬部分;速冷腔(3)与风冷腔(10)之间由星形卸渣轮(9)联结。采用本发明的优点在于:能够在较大程度上节约水资源的耗用,降低周边环境的污染,能够将绝大多数甚至全部的冷却水变为蒸汽得到利用,蒸汽冷凝水还可以继续回收利用;同时采用风冷获得的热循环空气通过余热锅炉回收余热。由于本发明继续采用了机械破碎和水淬工艺保证了颗粒渣的质量。本发明结

一种高炉渣粒化及余热回收的装置.pdf

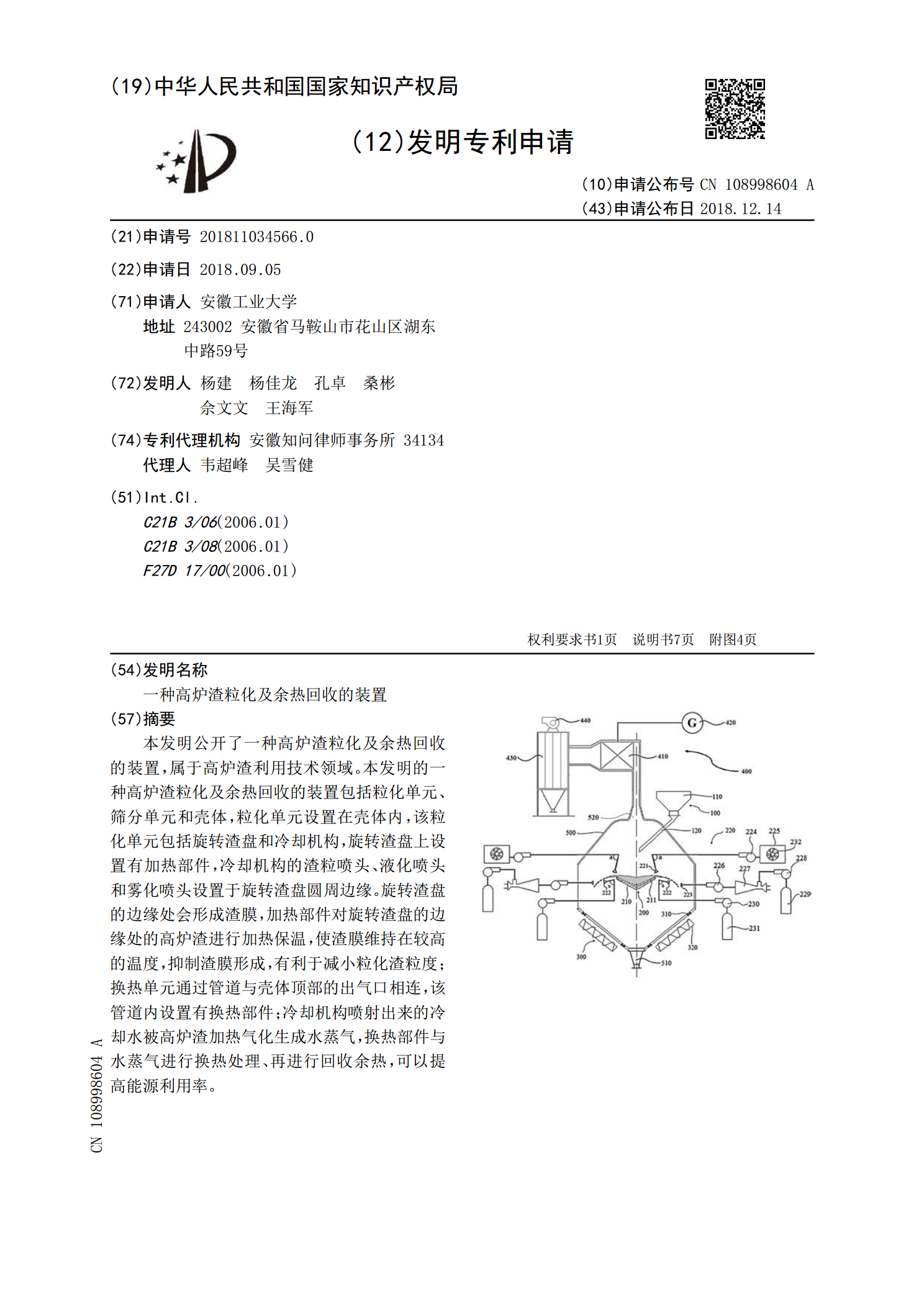

本发明公开了一种高炉渣粒化及余热回收的装置,属于高炉渣利用技术领域。本发明的一种高炉渣粒化及余热回收的装置包括粒化单元、筛分单元和壳体,粒化单元设置在壳体内,该粒化单元包括旋转渣盘和冷却机构,旋转渣盘上设置有加热部件,冷却机构的渣粒喷头、液化喷头和雾化喷头设置于旋转渣盘圆周边缘。旋转渣盘的边缘处会形成渣膜,加热部件对旋转渣盘的边缘处的高炉渣进行加热保温,使渣膜维持在较高的温度,抑制渣膜形成,有利于减小粒化渣粒度;换热单元通过管道与壳体顶部的出气口相连,该管道内设置有换热部件;冷却机构喷射出来的冷却水被高炉

一种熔融渣粒化及余热回收装置.pdf

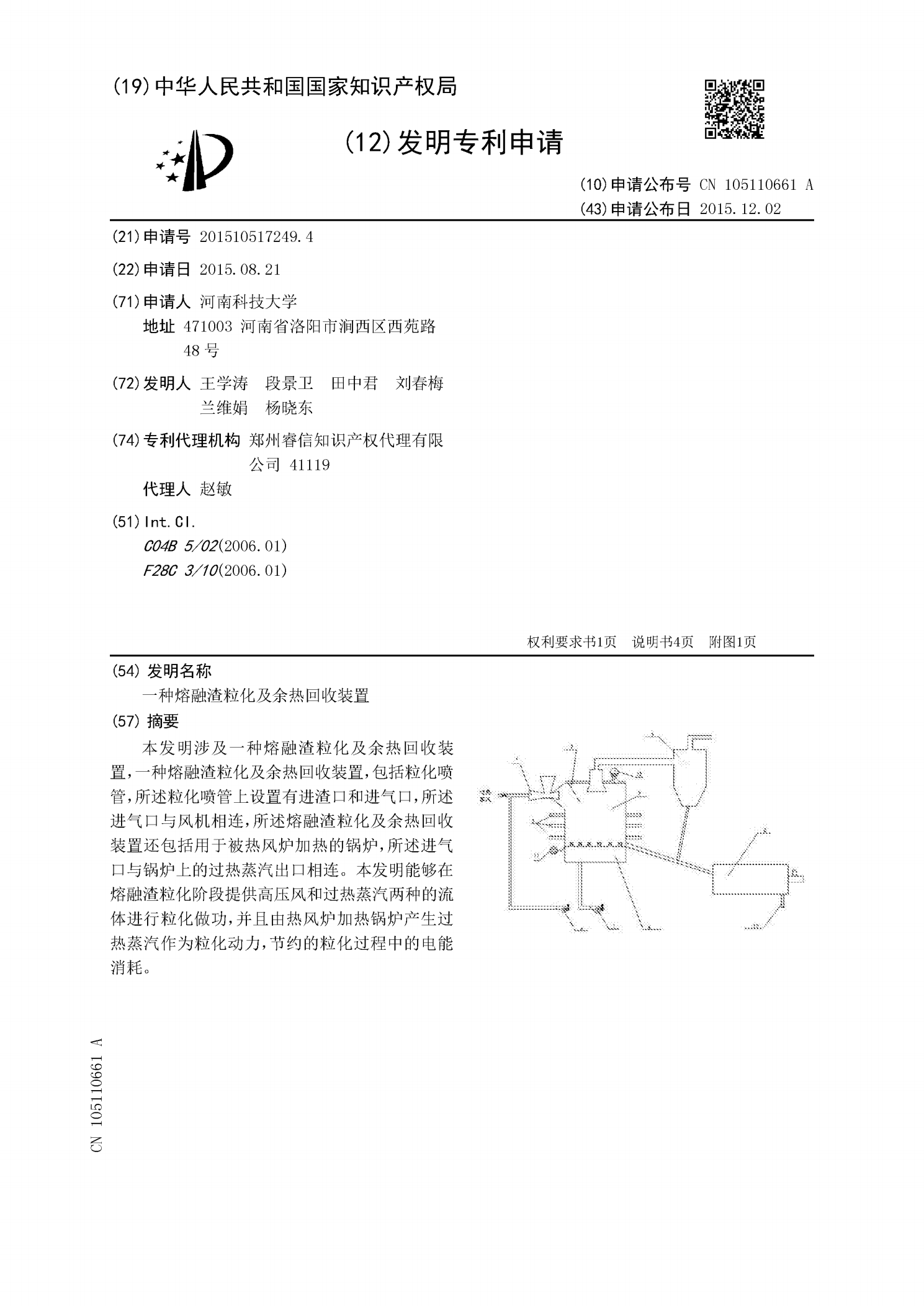

本发明涉及一种熔融渣粒化及余热回收装置,一种熔融渣粒化及余热回收装置,包括粒化喷管,所述粒化喷管上设置有进渣口和进气口,所述进气口与风机相连,所述熔融渣粒化及余热回收装置还包括用于被热风炉加热的锅炉,所述进气口与锅炉上的过热蒸汽出口相连。本发明能够在熔融渣粒化阶段提供高压风和过热蒸汽两种的流体进行粒化做功,并且由热风炉加热锅炉产生过热蒸汽作为粒化动力,节约的粒化过程中的电能消耗。

一种熔渣粒化和余热回收装置.pdf

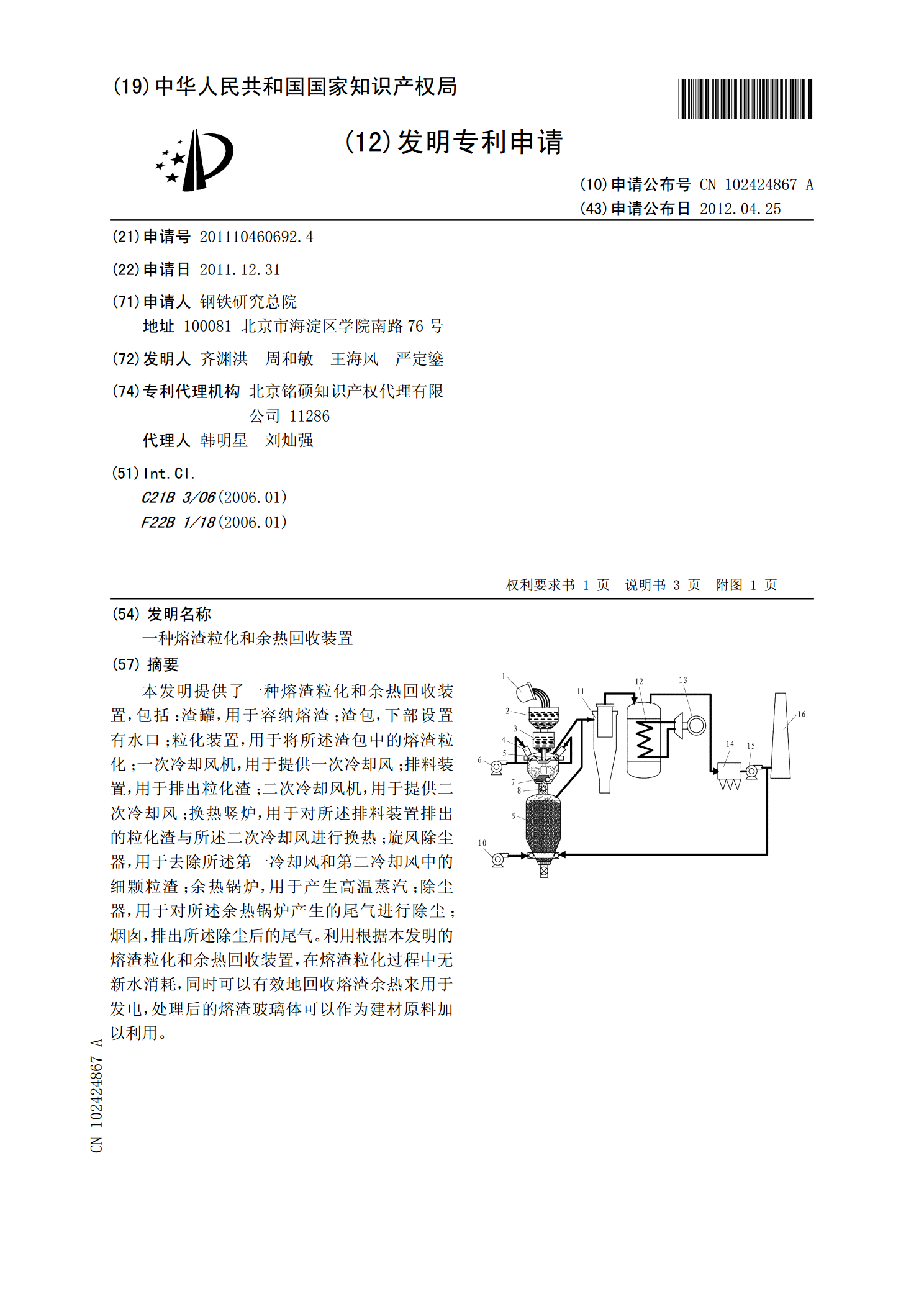

本发明提供了一种熔渣粒化和余热回收装置,包括:渣罐,用于容纳熔渣;渣包,下部设置有水口;粒化装置,用于将所述渣包中的熔渣粒化;一次冷却风机,用于提供一次冷却风;排料装置,用于排出粒化渣;二次冷却风机,用于提供二次冷却风;换热竖炉,用于对所述排料装置排出的粒化渣与所述二次冷却风进行换热;旋风除尘器,用于去除所述第一冷却风和第二冷却风中的细颗粒渣;余热锅炉,用于产生高温蒸汽;除尘器,用于对所述余热锅炉产生的尾气进行除尘;烟囱,排出所述除尘后的尾气。利用根据本发明的熔渣粒化和余热回收装置,在熔渣粒化过程中无新水