一种蛋氨酸铵盐的脱色结晶制备DL-蛋氨酸的方法.pdf

淑然****by

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种蛋氨酸铵盐的脱色结晶制备DL-蛋氨酸的方法.pdf

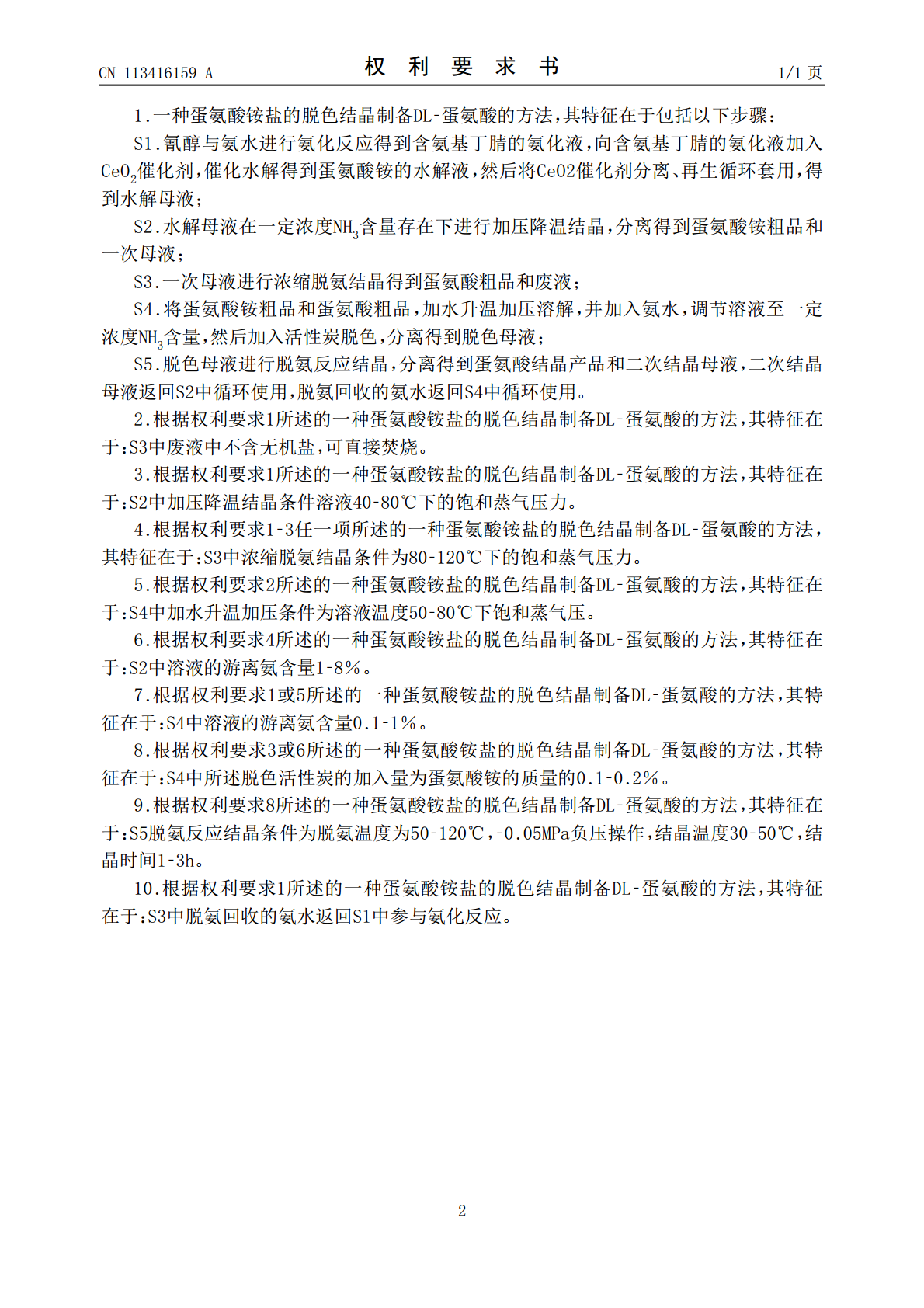

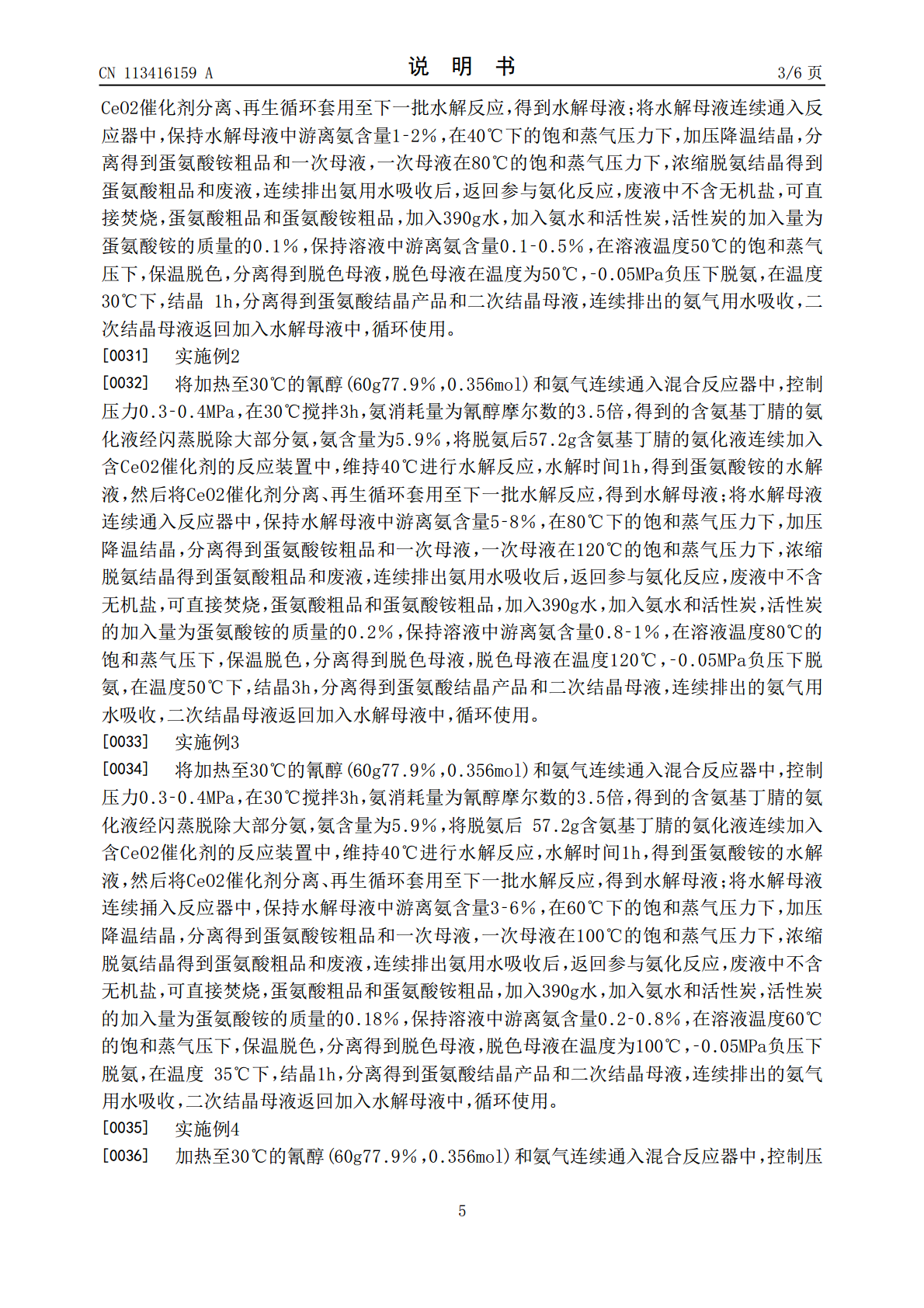

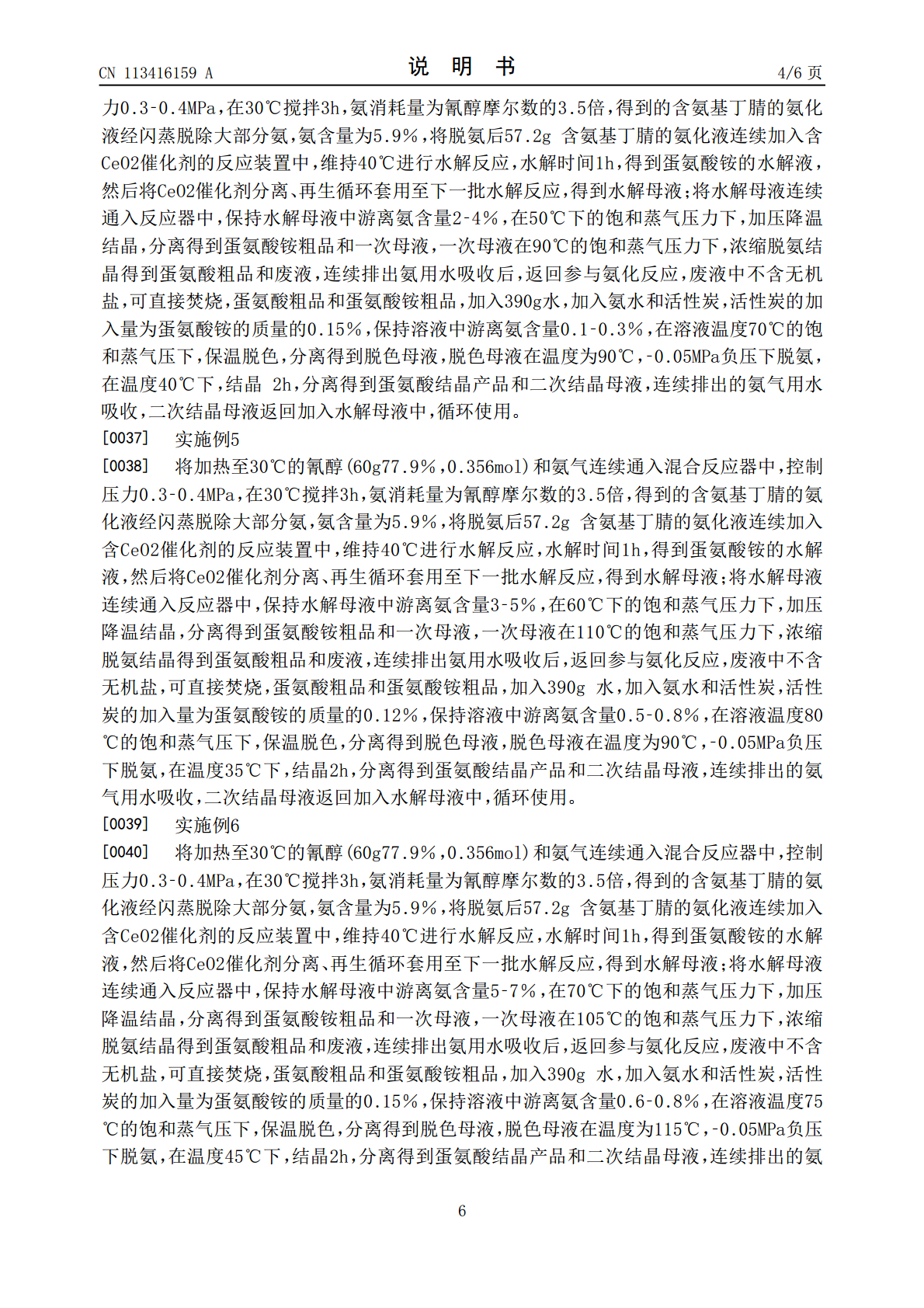

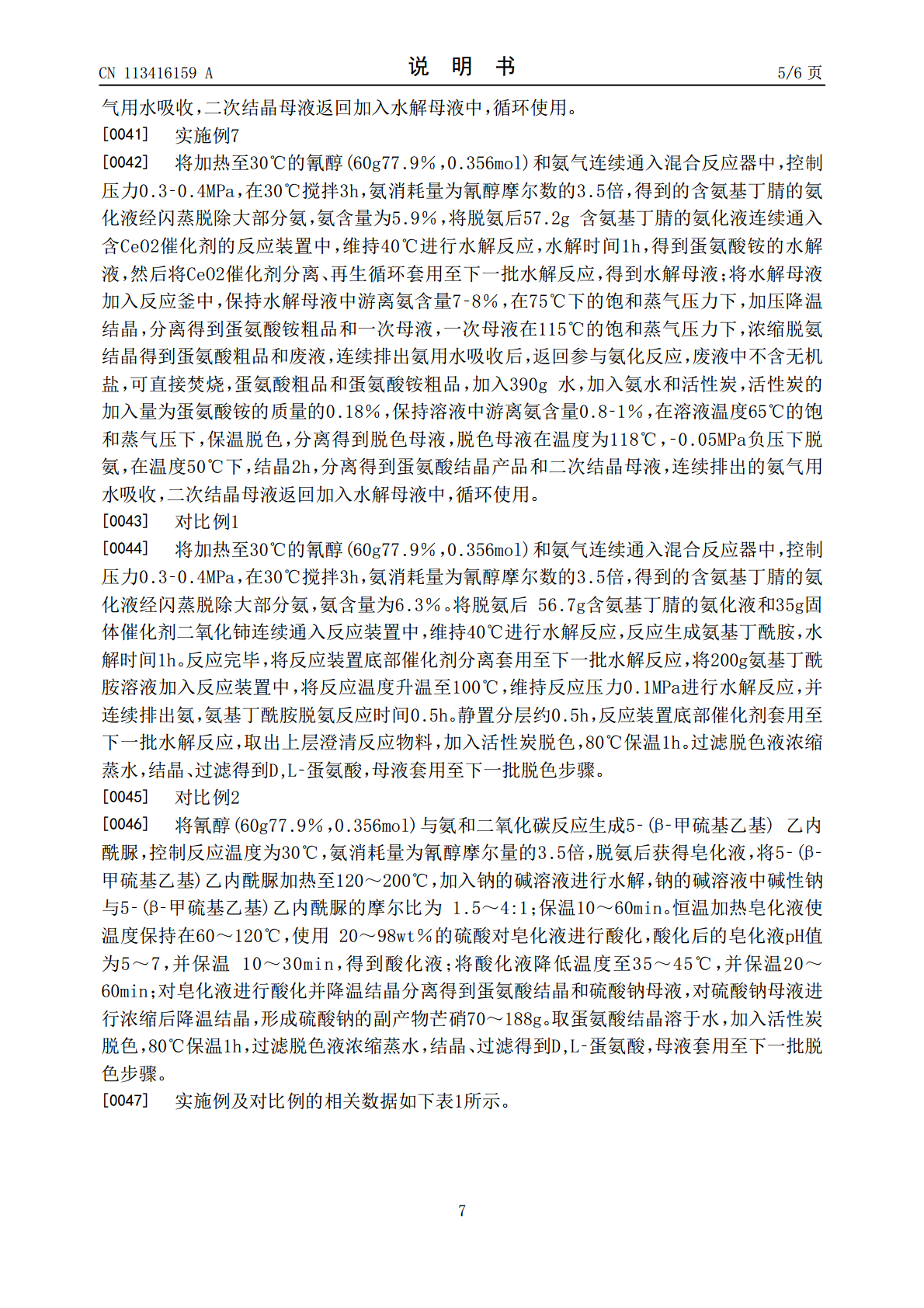

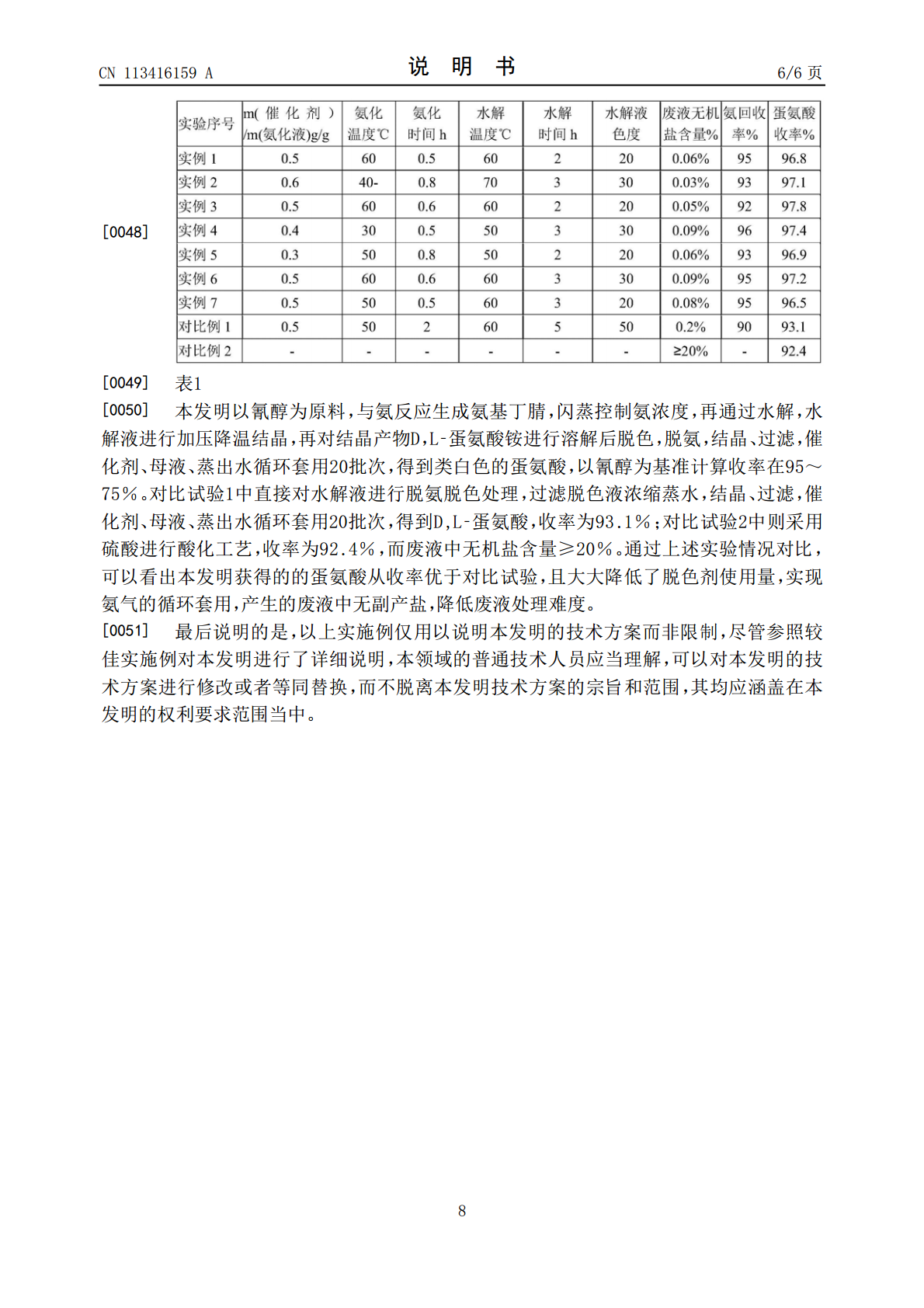

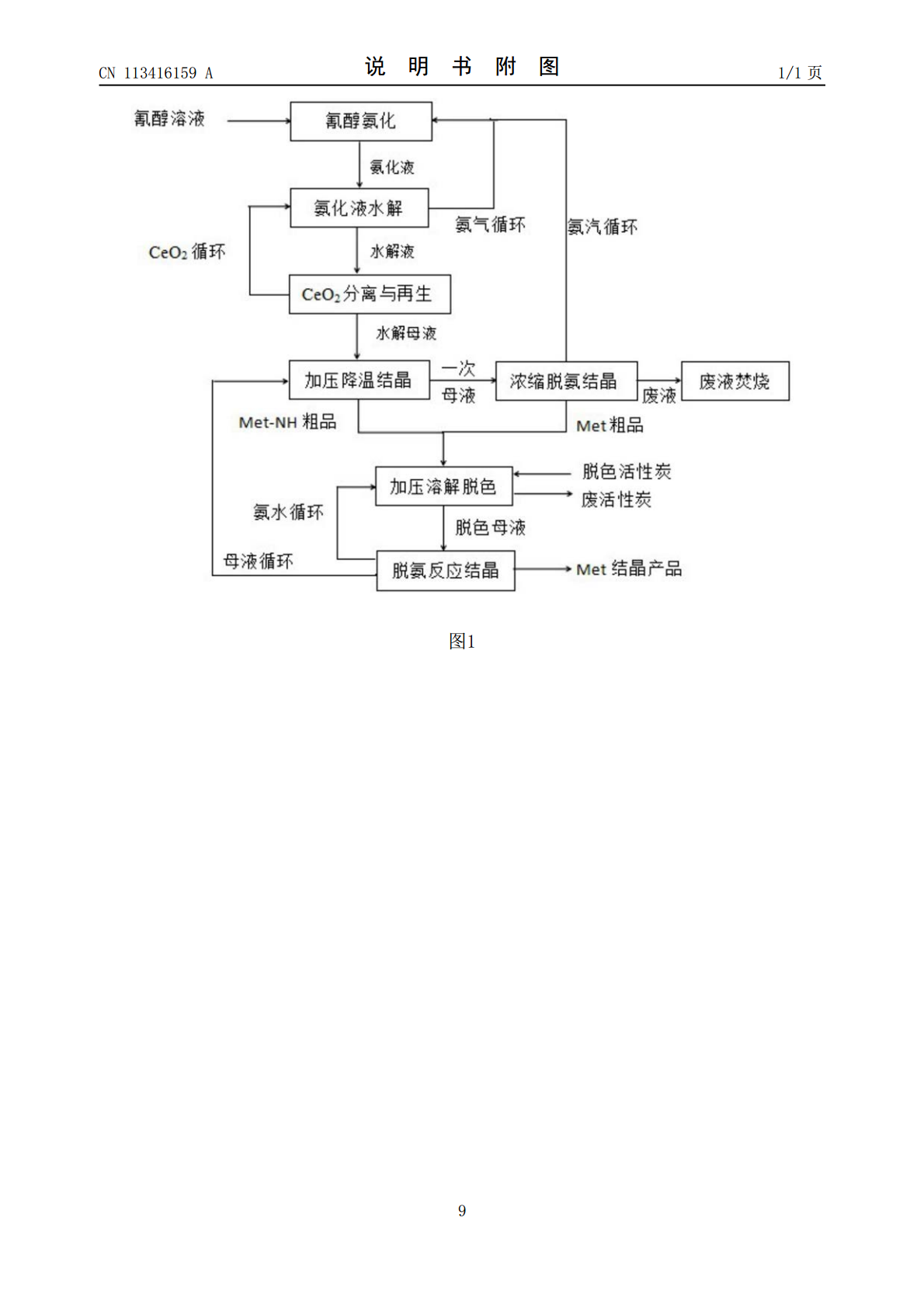

本发明涉及蛋氨酸生产领域,具体涉及一种蛋氨酸铵盐的脱色结晶制备DL‑蛋氨酸的方法,通过将水解液进行加压降温结晶后,再对结晶产物D,L‑蛋氨酸铵进行溶解后脱色,脱氨结晶得到蛋氨酸,脱除的氨及结晶母液均循环回收利用。与现有技术相比,本发明利用蛋氨酸铵热分解的性质,减少了溶剂水的循环用量,提高了产品质量,分解的氨气实现循环套用,水解母液脱氨循环至蛋氨酸溶解步骤,再进行脱色结晶,母液循环套用,提高了蛋氨酸的收率,降低了脱色剂使用量,降低生产成本;工艺路线短,工序简单,避免使用液碱,无副产盐,废水量减少,减少了无盐

一种DL-蛋氨酸的制备方法.pdf

本发明涉及蛋氨酸生产领域,具体涉及一种DL‑蛋氨酸的制备方法。本发明使用的方案在连续生产蛋氨酸过程中,通过浓缩硫酸钠母液,提高硫酸钠浓度、降低蛋氨酸含量,再使用皂化液调节浓缩母液,降温结晶得到优质的芒硝,再根据分离芒硝后的结晶母液中的杂质含量,对结晶母液进行除杂后,重新运用在蛋氨酸的生产过程中。结晶母液能够完全进行回收利用,不会产生废液,并且,保证了蛋氨酸的连续生产过程不会因为重复使用结晶母液使得杂质累积,影响蛋氨酸质量的稳定性;同时,硫酸钠副产物芒硝的析出减少了结晶母液中的水含量,增加了结晶母液蛋氨酸的

一种DL-蛋氨酸的气液连续结晶方法.pdf

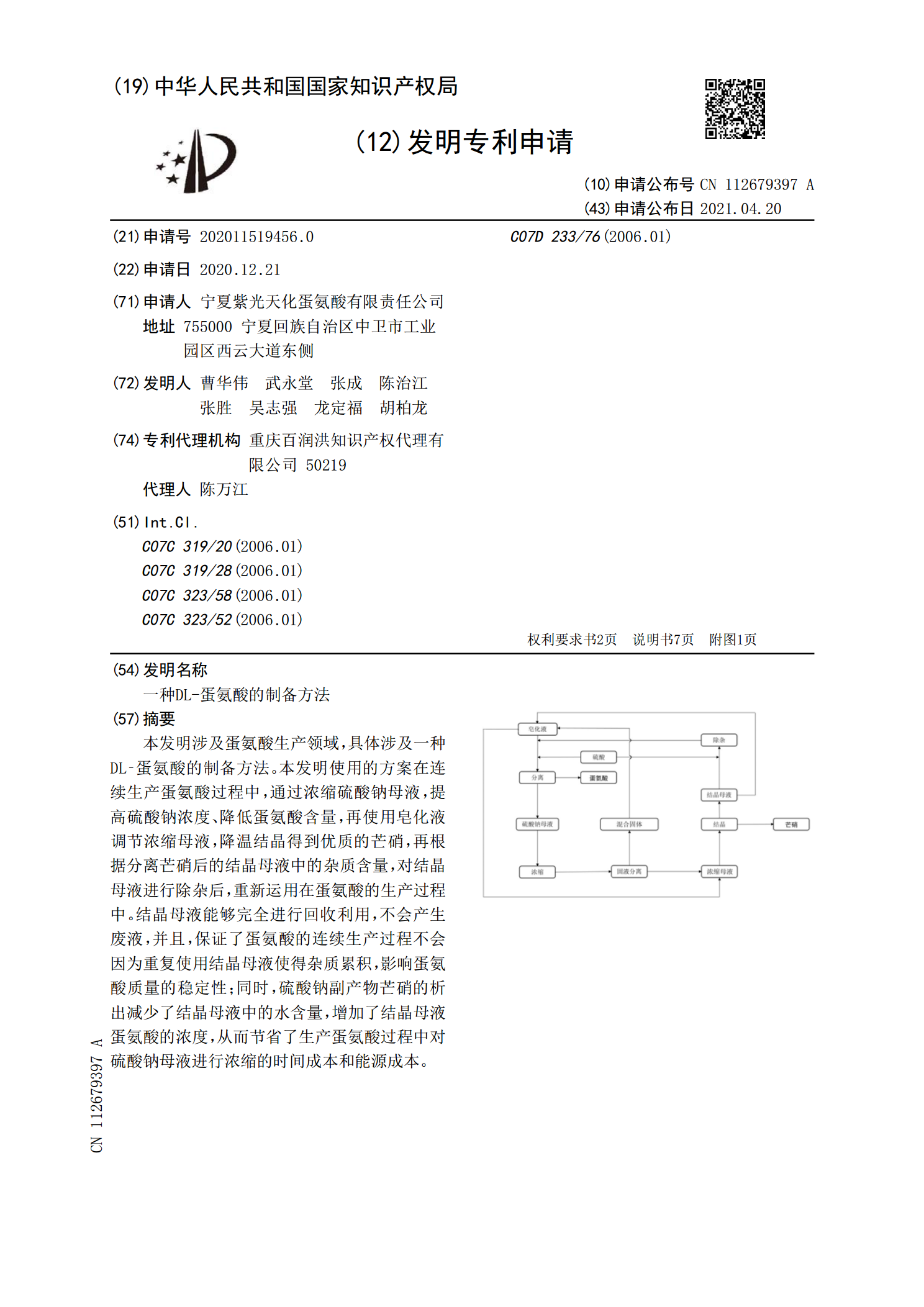

本发明提供了DL‑蛋氨酸的气液连续结晶方法,所述气液连续结晶方法包括:在压力为0.3‑0.6MPa条件下,将浓度为10~15wt%的蛋氨酸钾水溶液进入气液两相连续反应结晶系统装置进行连续结晶,得到DL‑蛋氨酸;气液两相连续反应结晶系统装置包括反应结晶装置、固液分离装置和换热装置。本发明采用特定的气液两相连续反应结晶系统装置用于DL‑蛋氨酸晶体的制备,得到DL‑蛋氨酸晶体的收率不低于70%,产品颗粒平均粒度在200‑400μm,形貌较为规整。

一种蛋氨酸结晶母液处理方法.pdf

本发明涉及一种蛋氨酸结晶母液处理方法,以蛋氨酸钾盐工艺生产过程中采出的蛋氨酸结晶母液为原料,包括以下步骤:(1)采出的蛋氨酸结晶母液进行加热浓缩,得到蛋氨酸钾和碳酸钾混合液,然后通入二氧化碳气体,分别得到含有蛋氨酸的碳酸氢钾固形物和碳酸氢钾滤液,固形物返回至5‑(2‑甲硫基乙基)‑乙内酰脲水解;(2)将步骤(1)得到的碳酸氢钾滤液进行双极膜电渗析处理,酸室得到含有机物的水溶液,经浓缩、焚烧处理,碱室得到稀氢氧化钾水溶液,返回至5‑(2‑甲硫基乙基)‑乙内酰脲水解。该方法再次使用二氧化碳酸化及其双极膜电渗析

一种利用蛋氨酸结晶母液生产蛋氨酸金属螯合物的方法.pdf

本发明涉及一种以蛋氨酸钾盐生产工艺过程中采出的蛋氨酸结晶母液为原料生产蛋氨酸金属螯合物的方法,包括以下步骤:(1)向蛋氨酸结晶母液进行加热浓缩,然后加入一定量的氧化钙,过滤,得到蛋氨酸钾和氢氧化钾水溶液;(2)将步骤(1)得到的水溶液进行双极膜电渗析处理,分别得到蛋氨酸钾水溶液和氢氧化钾水溶液;(3)将步骤(2)得到的蛋氨酸钾水溶液加入到金属硫酸盐水溶液中进行螯合反应,抽滤、水洗、烘干,得到蛋氨酸金属螯合物。该方法充分利用采出的蛋氨酸结晶母液中蛋氨酸和碳酸氢钾生产蛋氨酸金属螯合物,不仅仅解决蛋氨酸生产过程