一种含钾尾盐中钾的高效回收方法.pdf

俊凤****bb

亲,该文档总共19页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种含钾尾盐中钾的高效回收方法.pdf

本发明涉及化学检测技术领域,具体涉及一种含钾尾盐中钾的高效回收方法,本发明方法对光卤石原矿经浮选钾后长期堆放的尾盐加入淡水洗涤,固液分离后固相再用原卤进行二次洗涤;两次液相混合后用老卤进行兑卤,然后自然蒸发即可实现对长期堆放尾盐中氯化钾的回收利用。其中,洗涤后进入盐田蒸发阶段的卤水量较其他工艺钾含量高,盐田需蒸发卤水量少,所需盐田面积少,盐田操作更易控制。该方法兑卤完成液KCl回收率可以达到85%,KCl综合回收率可以达到73.22%;最终产品光卤石更利于浮选车间生产。

兑卤法回收浮选尾盐中钾的研究.docx

兑卤法回收浮选尾盐中钾的研究兑卤法回收浮选尾盐中钾的研究摘要:本文研究了兑卤法回收浮选尾盐中钾的方法。通过实验,发现在适当的工艺条件下,可以有效地回收浮选尾盐中的钾元素,并减少对环境的污染。在实验中,我们采用了兑卤法,通过高温加热和镁粉还原的方式,使浮选尾盐中的钾元素与溶剂反应生成钾盐,然后通过沉淀分离的方式回收钾盐。实验结果表明,该方法能够在高效地回收浮选尾盐中钾元素的同时,保证回收率较高,达到环境保护的要求。关键词:兑卤法;浮选尾盐;钾元素;回收;环境保护一、引言浮选尾盐是矿石浮选过程中产生的一种含有

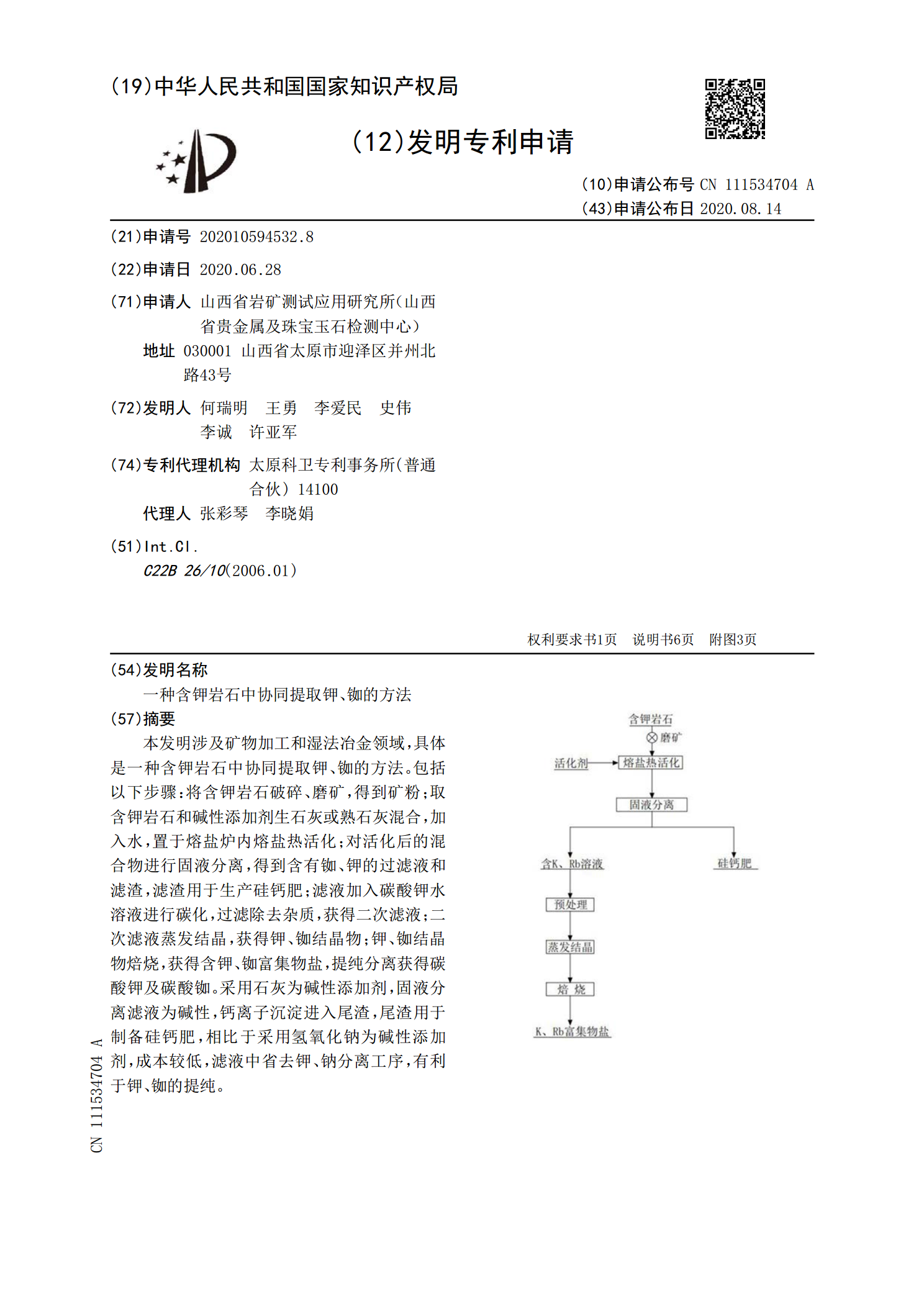

一种含钾岩石中协同提取钾、铷的方法.pdf

本发明涉及矿物加工和湿法冶金领域,具体是一种含钾岩石中协同提取钾、铷的方法。包括以下步骤:将含钾岩石破碎、磨矿,得到矿粉;取含钾岩石和碱性添加剂生石灰或熟石灰混合,加入水,置于熔盐炉内熔盐热活化;对活化后的混合物进行固液分离,得到含有铷、钾的过滤液和滤渣,滤渣用于生产硅钙肥;滤液加入碳酸钾水溶液进行碳化,过滤除去杂质,获得二次滤液;二次滤液蒸发结晶,获得钾、铷结晶物;钾、铷结晶物焙烧,获得含钾、铷富集物盐,提纯分离获得碳酸钾及碳酸铷。采用石灰为碱性添加剂,固液分离滤液为碱性,钙离子沉淀进入尾渣,尾渣用于制

一种硫酸钾高钾母液综合回收利用的方法.pdf

本发明涉及一种硫酸钾高钾母液综合回收利用的方法。该方法的步骤包括:获取利用钾混盐矿制备硫酸钾镁肥,利用光卤石矿制备氯化钾,以硫酸钾镁肥和氯化钾为原料生产硫酸钾的过程中产生的高钾尾液;根据硫酸钾镁肥的转化液中各离子组分情况以及氯化钾的分解液中各离子组分情况,将高钾尾液返回硫酸钾镁肥的转化步骤和氯化钾的分解步骤中综合回收利用。本发明的将其硫酸钾高钾尾液返回硫酸钾镁肥转化系统和氯化钾分解系统中循环利用,在硫酸钾镁肥生产系统中钾收率达到75%以上,在氯化钾生产系统中氯化钾收率达到85%以上,解决了传统工艺制取硫酸

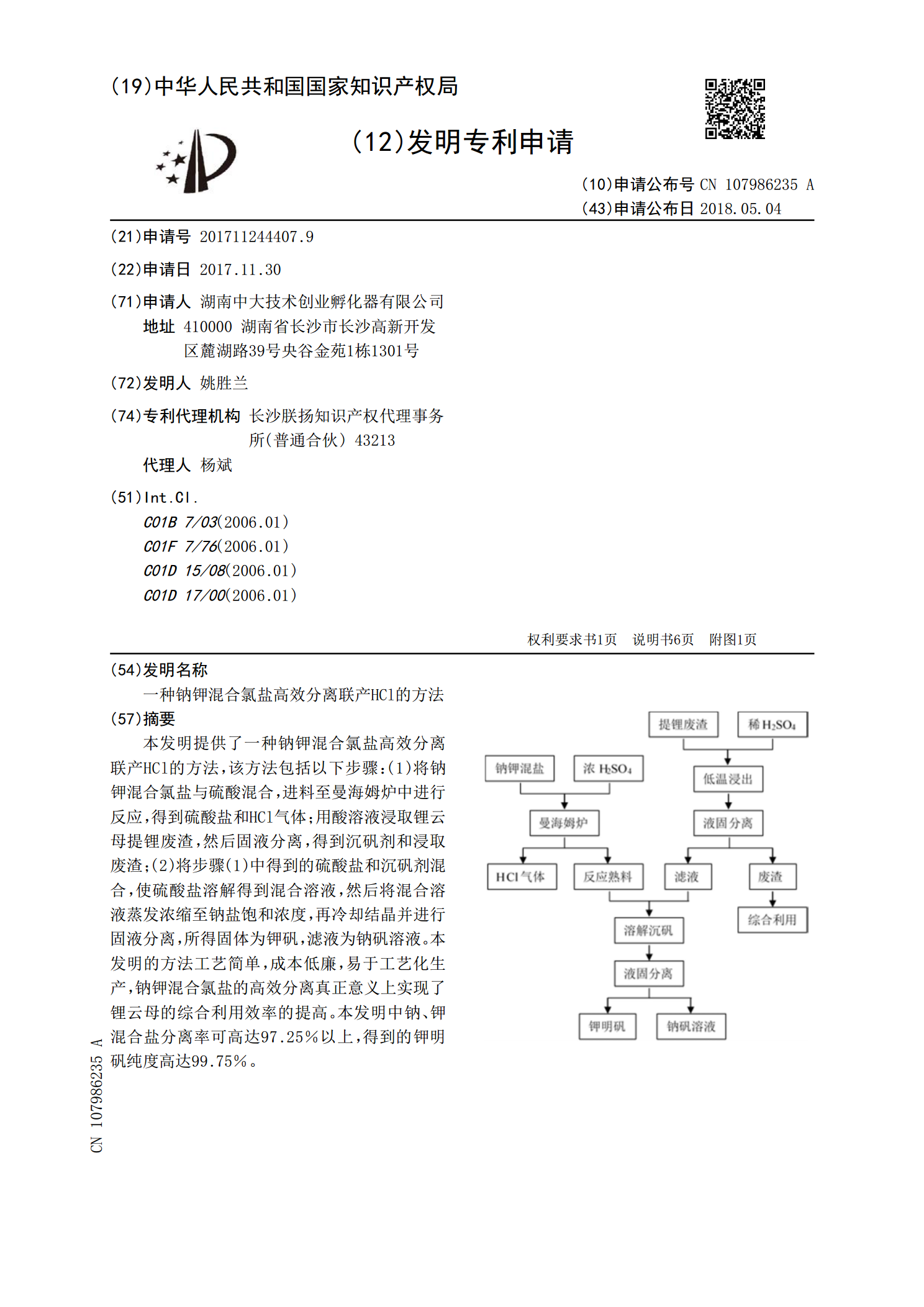

一种钠钾混合氯盐高效分离联产HCl的方法.pdf

本发明提供了一种钠钾混合氯盐高效分离联产HCl的方法,该方法包括以下步骤:(1)将钠钾混合氯盐与硫酸混合,进料至曼海姆炉中进行反应,得到硫酸盐和HCl气体;用酸溶液浸取锂云母提锂废渣,然后固液分离,得到沉矾剂和浸取废渣;(2)将步骤(1)中得到的硫酸盐和沉矾剂混合,使硫酸盐溶解得到混合溶液,然后将混合溶液蒸发浓缩至钠盐饱和浓度,再冷却结晶并进行固液分离,所得固体为钾矾,滤液为钠矾溶液。本发明的方法工艺简单,成本低廉,易于工艺化生产,钠钾混合氯盐的高效分离真正意义上实现了锂云母的综合利用效率的提高。本发明中