一种高效分离钒渣中钒、铬和铁的方法.pdf

书生****ma

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高效分离钒渣中钒、铬和铁的方法.pdf

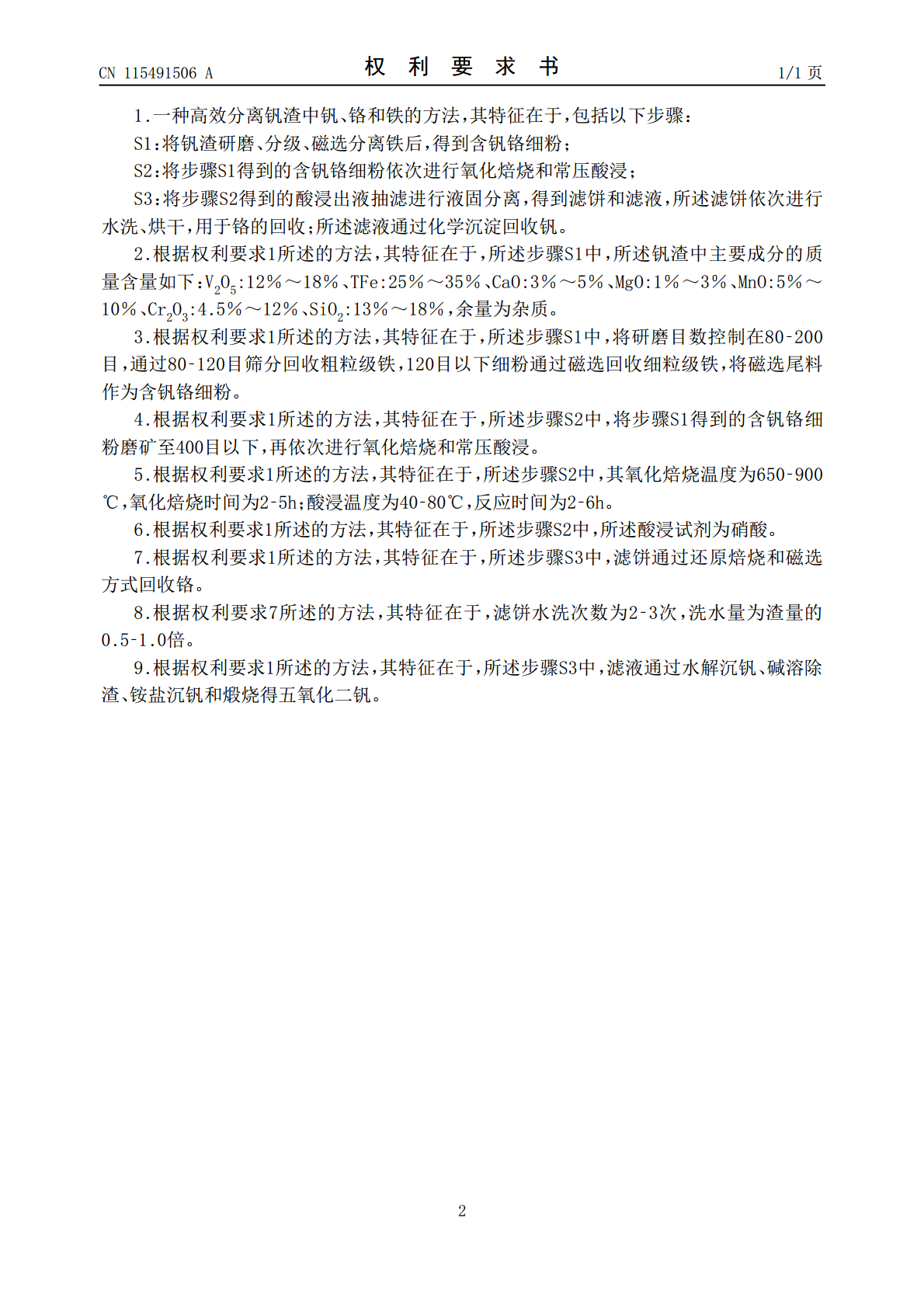

本发明公开了一种高效分离钒渣中钒、铬和铁的方法,包括以下步骤:S1:将钒渣研磨、分级、磁选分离铁后,得到含钒铬细粉;S2:将步骤S1得到的含钒铬细粉依次进行氧化焙烧和常压酸浸;S3:将步骤S2得到的酸浸出液抽滤进行液固分离,得到滤饼和滤液,所述滤饼依次进行水洗、烘干,用于铬的回收;所述滤液通过化学沉淀回收钒。本发明通过磨矿分级、磁选、氧化焙烧、常压酸浸等工艺,将钒渣中钒、铬和铁进行分离。所用钒渣经过磨矿分级处理,铁的回收率达到80%以上,细磨磁选铁的回收率达到10%以上,进而实现铁的分离。在最优的实验结果

提钒尾渣高效回收铁、钒和铬的方法.pdf

本发明公开了一种提钒尾渣高效回收铁、钒和铬的方法,该方法的工艺步骤为:(1)物料混合:将提钒尾渣、还原剂、添加剂、粘结剂按如下重量比混匀,提钒尾渣:还原剂:添加剂:粘结剂=100:15~40:3~7:2~4;所述的添加剂为氧化铁、石灰、碳酸钠、萤石中的至少一种;(2)造球:将上述混匀的物料造球得到生球团;(3)还原:将生球团于1000~1400℃下一步还原,得到高温金属化球团;(4)分离:高温金属化球团经冷却、粉磨、磁选,得到钒铬海绵铁和含钛炉渣。本方法采用添加剂作为催化剂或成核剂,可改善还原条件,降低反

从提钒尾渣中回收铁、钒、铬和镓的方法.pdf

本发明涉及从提钒尾渣中回收铁、钒、铬和镓的方法,属于冶金领域。本发明所解决的技术问题是提供了一种从提钒尾渣中回收铁、钒、铬和镓的方法。本发明从提钒尾渣中回收铁、钒、铬和镓的方法包括如下步骤:a、物料混合:将提钒尾渣、还原剂、氧化钙、粘结剂按下述重量配比混匀:提钒尾渣∶还原剂∶氧化钙∶粘结剂=100∶12~25∶15~25∶2~4;b、造球:a步骤混匀后的物料造球得到生球团;c、初步还原:生球团于1000℃~1200℃下还原,得到金属化球团;d、熔炼及深还原:金属化球团于1450℃~1600℃下熔炼分离和深

一种钒渣渣铁分离剂以及钒渣渣铁分离方法.pdf

本发明公开一种钒渣渣铁分离剂以及钒渣渣铁分离方法,所述渣铁分离剂按重量百分比含量计,包括有不小于65%的二氧化硅,不小于2%的二氧化锰,不大于3%的氧化钙,不大于10%的三氧化二铝,不大于0.1%的硫元素,不大于0.1%的磷元素,不大于3%的水分。所述的钒渣渣铁分离剂能够降低钒渣熔点,改善提钒过程钒渣渣态,增加钒渣的流动性,促进钒渣渣铁分离,在转炉中可以直接投放,操作简单,且可降低或消除明铁,无需经过扒渣,无需处理扒渣,降低生产成本,提高生产效率。

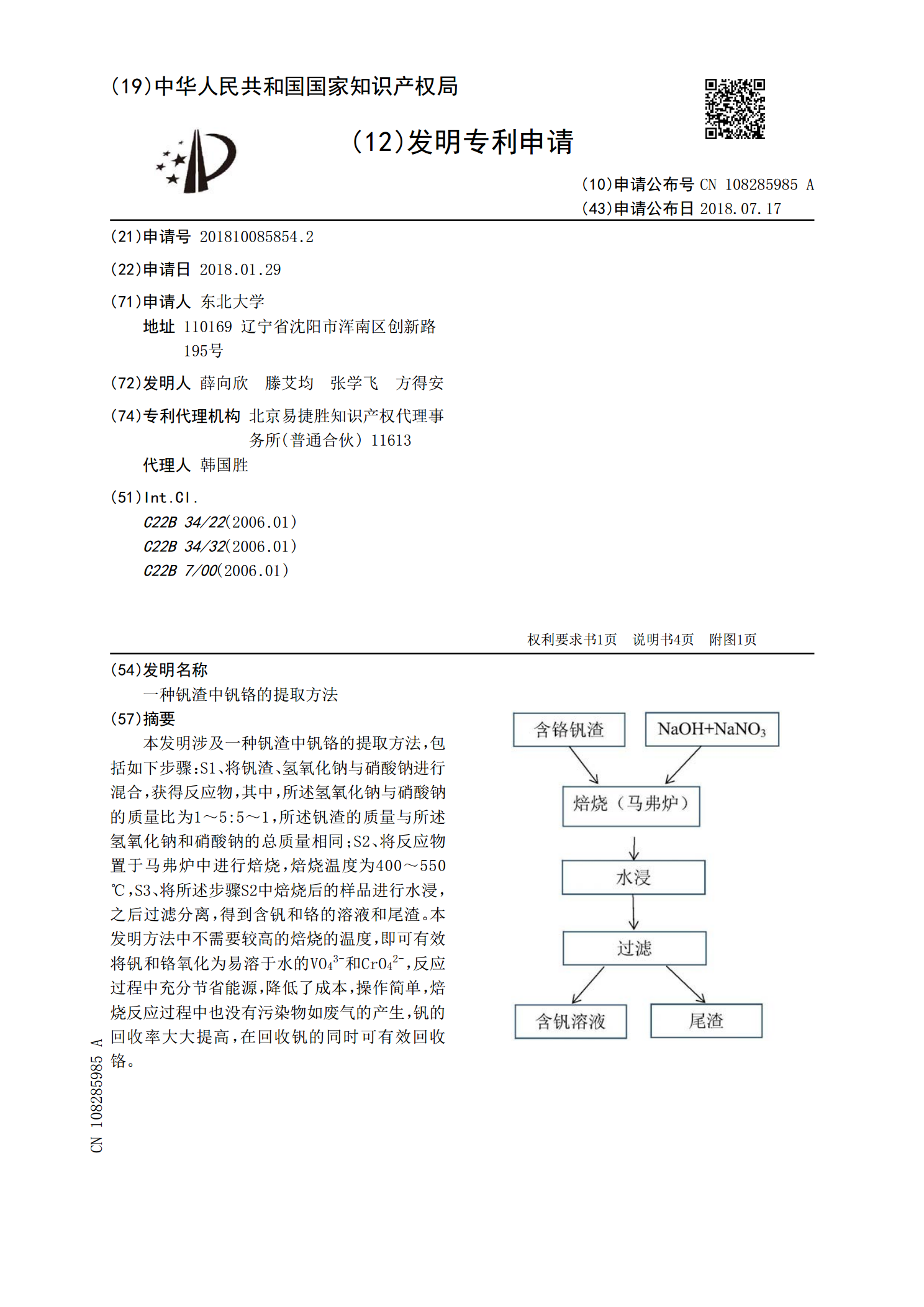

一种钒渣中钒铬的提取方法.pdf

本发明涉及一种钒渣中钒铬的提取方法,包括如下步骤:S1、将钒渣、氢氧化钠与硝酸钠进行混合,获得反应物,其中,所述氢氧化钠与硝酸钠的质量比为1~5:5~1,所述钒渣的质量与所述氢氧化钠和硝酸钠的总质量相同;S2、将反应物置于马弗炉中进行焙烧,焙烧温度为400~550℃,S3、将所述步骤S2中焙烧后的样品进行水浸,之后过滤分离,得到含钒和铬的溶液和尾渣。本发明方法中不需要较高的焙烧的温度,即可有效将钒和铬氧化为易溶于水的VO