提钒尾渣高效回收铁、钒和铬的方法.pdf

一吃****昕靓

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

提钒尾渣高效回收铁、钒和铬的方法.pdf

本发明公开了一种提钒尾渣高效回收铁、钒和铬的方法,该方法的工艺步骤为:(1)物料混合:将提钒尾渣、还原剂、添加剂、粘结剂按如下重量比混匀,提钒尾渣:还原剂:添加剂:粘结剂=100:15~40:3~7:2~4;所述的添加剂为氧化铁、石灰、碳酸钠、萤石中的至少一种;(2)造球:将上述混匀的物料造球得到生球团;(3)还原:将生球团于1000~1400℃下一步还原,得到高温金属化球团;(4)分离:高温金属化球团经冷却、粉磨、磁选,得到钒铬海绵铁和含钛炉渣。本方法采用添加剂作为催化剂或成核剂,可改善还原条件,降低反

从提钒尾渣中回收铁、钒、铬和镓的方法.pdf

本发明涉及从提钒尾渣中回收铁、钒、铬和镓的方法,属于冶金领域。本发明所解决的技术问题是提供了一种从提钒尾渣中回收铁、钒、铬和镓的方法。本发明从提钒尾渣中回收铁、钒、铬和镓的方法包括如下步骤:a、物料混合:将提钒尾渣、还原剂、氧化钙、粘结剂按下述重量配比混匀:提钒尾渣∶还原剂∶氧化钙∶粘结剂=100∶12~25∶15~25∶2~4;b、造球:a步骤混匀后的物料造球得到生球团;c、初步还原:生球团于1000℃~1200℃下还原,得到金属化球团;d、熔炼及深还原:金属化球团于1450℃~1600℃下熔炼分离和深

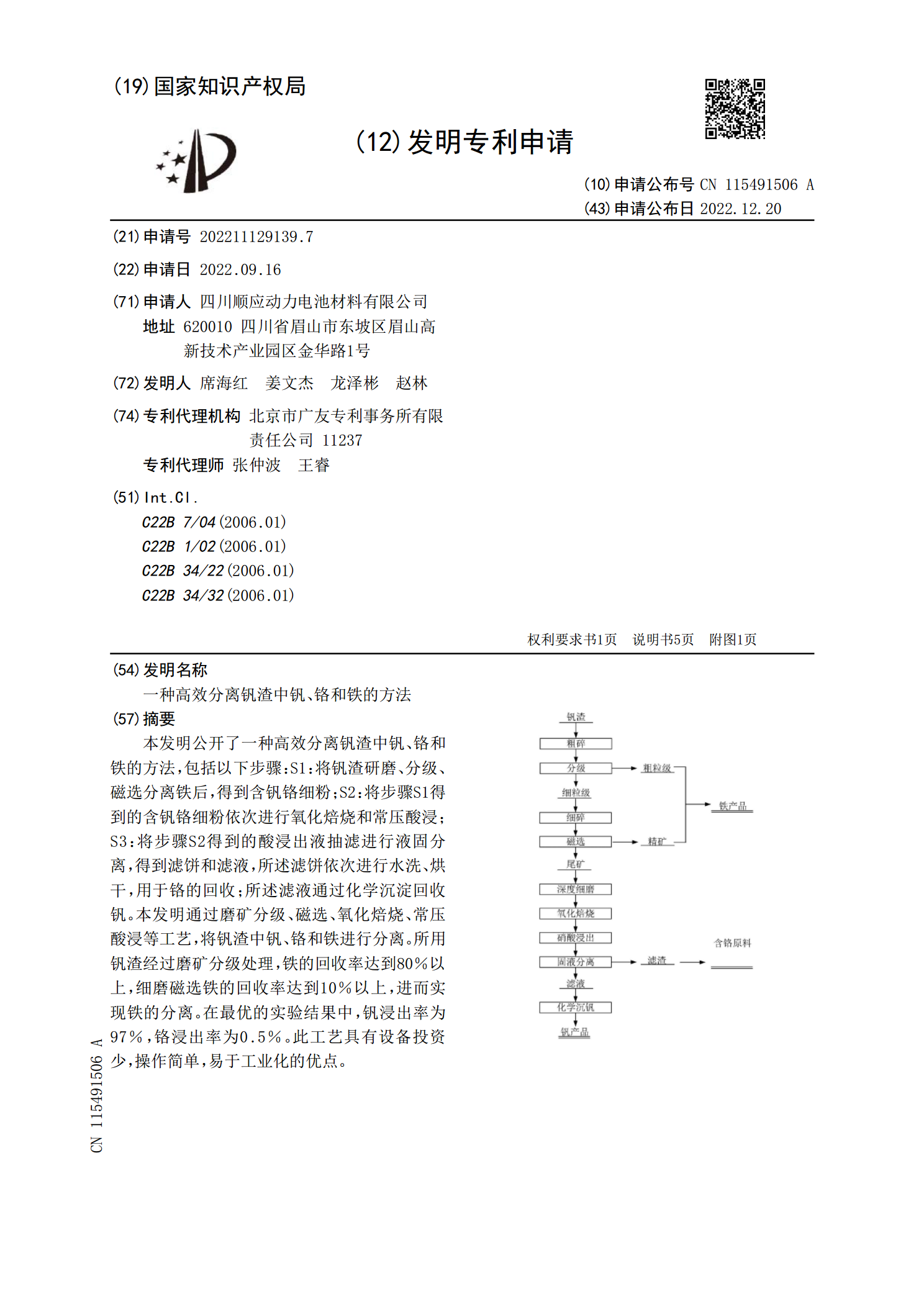

一种高效分离钒渣中钒、铬和铁的方法.pdf

本发明公开了一种高效分离钒渣中钒、铬和铁的方法,包括以下步骤:S1:将钒渣研磨、分级、磁选分离铁后,得到含钒铬细粉;S2:将步骤S1得到的含钒铬细粉依次进行氧化焙烧和常压酸浸;S3:将步骤S2得到的酸浸出液抽滤进行液固分离,得到滤饼和滤液,所述滤饼依次进行水洗、烘干,用于铬的回收;所述滤液通过化学沉淀回收钒。本发明通过磨矿分级、磁选、氧化焙烧、常压酸浸等工艺,将钒渣中钒、铬和铁进行分离。所用钒渣经过磨矿分级处理,铁的回收率达到80%以上,细磨磁选铁的回收率达到10%以上,进而实现铁的分离。在最优的实验结果

从石煤提钒尾渣中回收镓和钒的研究.docx

从石煤提钒尾渣中回收镓和钒的研究随着工业化和科技的不断发展,石煤的开采和利用量也越来越大。然而,石煤的开采和加工也带来了一些环境污染问题。其中一个比较严重的问题是石煤提钒尾渣中镓和钒的回收问题。本文将介绍在石煤提钒尾渣中回收镓和钒的研究。一、石煤提钒尾渣中镓和钒的回收现状石煤提钒尾渣是指石煤经过提取钒之后,得到的剩余的固体废弃物。这种固体废弃物中含有一些有用的金属元素,如镓和钒。然而,由于这种废弃物的成分复杂,金属元素含量较低,因此目前回收镓和钒的技术难度较大。目前,工业界主要采用物化法回收石煤提钒尾渣中

一种钙化提钒尾渣回收钒的方法.pdf

本发明公开了一种钙化提钒尾渣回收钒的方法,属于冶金技术领域。所述方法包括以下步骤:步骤一:对钙化提钒尾渣进行打浆;步骤二:向步骤一制得的浆料中加入氧化钙,调节pH值到10~13,反应5~15min;步骤三:向步骤二的体系中加入硫酸,调节pH值到0.5~2.5,进行二次浸出,反应10~30min后固液分离,得到含钒溶液和低钒含量的二次浸出尾渣。本发明采用钙化焙烧—硫酸浸出工艺所产生的尾渣为原料,利用氧化钙使尾渣中不能被酸溶解的五氧化二钒以及水解沉钒产生的不能溶解于酸的多钒酸盐转化成溶于酸的钒酸钙,之后可以用