一种微通道反应器连续合成甘羟铝的方法.pdf

一吃****昕靓

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种微通道反应器连续合成甘羟铝的方法.pdf

本发明公开一种微通道反应器连续合成甘羟铝的方法,属于有机合成技术领域。本发明突破性的将微通道反应器应用到甘羟铝非均相反应体系中,通过精准控制流量,使得两相反应物在不断推进中充分接触和反应,克服了大型反应器的尺寸效应所引起的反应效率降低、副产物含量高的问题,提高反应效率及转化率;同时解决大型反应器一次投料,直至反应终点出料的间歇式生产,实现甘羟铝生产的整个工艺过程连续化生产,取得了意想不到的技术效果。整个工艺过程,工艺参数精准控制,实现了甘羟铝收率的大幅提升,同时提升反应效率,提升产品纯度,降低原料成本。

一种微通道反应器连续合成香豆素的方法.pdf

本发明公开了一种微通道反应器连续合成香豆素的方法,它包括如下步骤:(1)将催化剂溶于醋酸酐和醋酸的混合溶液中,醋酸酐、醋酸和催化剂的质量比为15~50∶2~5∶1;(2)将水杨醛和步骤(1)得到的混合物按照流量体积比1∶1~2分别泵入微通道反应器中,依次经过微通道反应器内串联的反应器I和反应器II,反应器I和反应器II内停留总时间为20min~80min;(3)微通道反应器出料精制后得香豆素成品。本发明避免了繁琐的塔釜装置,反应时间短,原料单耗低,转化率高,产率高,成本低,适合工业化应用。

一种利用微通道反应器连续合成氰乙酸的方法.pdf

本发明提供一种利用微通道反应器连续合成氰乙酸的方法,所述方法,包括中和、氰化预热、氰化反应、冷却、酸化。在微通道反应器中,反应液高效快速混合反应,加之精确控制反应温度和其他配套工艺,有效避免产品分解,收率可由间歇釜式的80%提高到98‑99.5%。更重要的是选择性提高后,大大降低了后续产品的提纯难度,产品中,氯离子含量为0.05‑0.12%,丙二酸含量为0.01%以下。本发明的反应时间为20分钟以内,优选的技术方案,从中和到酸化的反应时间为1.9‑2.5分钟,可以通过连续化、设备规模化实现生产能力的安全扩

一种微通道反应器连续合成乙基己基甘油的方法.pdf

本发明公开了一种微通道反应器连续合成乙基己基甘油的方法,以异辛醇、3‑氯‑1,2‑丙二醇和无机碱为原料,采用微通道反应器进行乙基己基甘油连续合成,产物再经分离有机相及蒸馏等工艺步骤后得到高纯度乙基己基甘油产品。本发明的工艺方法充分利用了微通道反应器对传热及传质的强化及可实现精确控制的特点,克服现有反应器设备合成乙基己基甘油时因反应受热不均导致副产物较多以及不易控制、反应选择性较差、产品收率低、工艺繁琐且成本较高等缺陷,可实现连续生产和工艺的自控,生产高效安全,并且反应条件温和、反应时间短、产品纯度和收率高

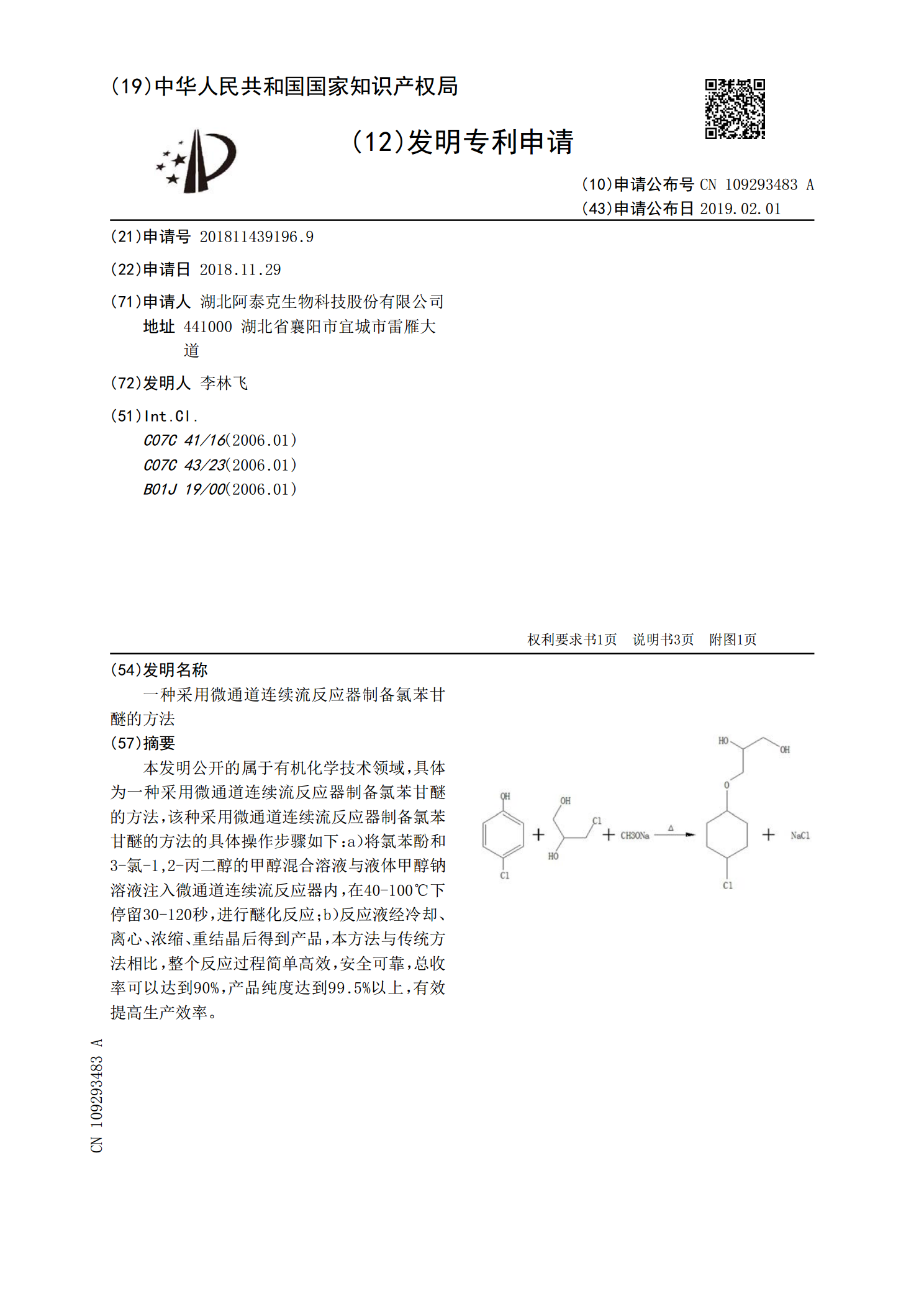

一种采用微通道连续流反应器制备氯苯甘醚的方法.pdf

本发明公开的属于有机化学技术领域,具体为一种采用微通道连续流反应器制备氯苯甘醚的方法,该种采用微通道连续流反应器制备氯苯甘醚的方法的具体操作步骤如下:a)将氯苯酚和3‑氯‑1,2‑丙二醇的甲醇混合溶液与液体甲醇钠溶液注入微通道连续流反应器内,在40‑100℃下停留30‑120秒,进行醚化反应;b)反应液经冷却、离心、浓缩、重结晶后得到产品,本方法与传统方法相比,整个反应过程简单高效,安全可靠,总收率可以达到90%,产品纯度达到99.5%以上,有效提高生产效率。