一种纺丝沥青制备中间相碳微球的方法.pdf

灵波****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种纺丝沥青制备中间相碳微球的方法.pdf

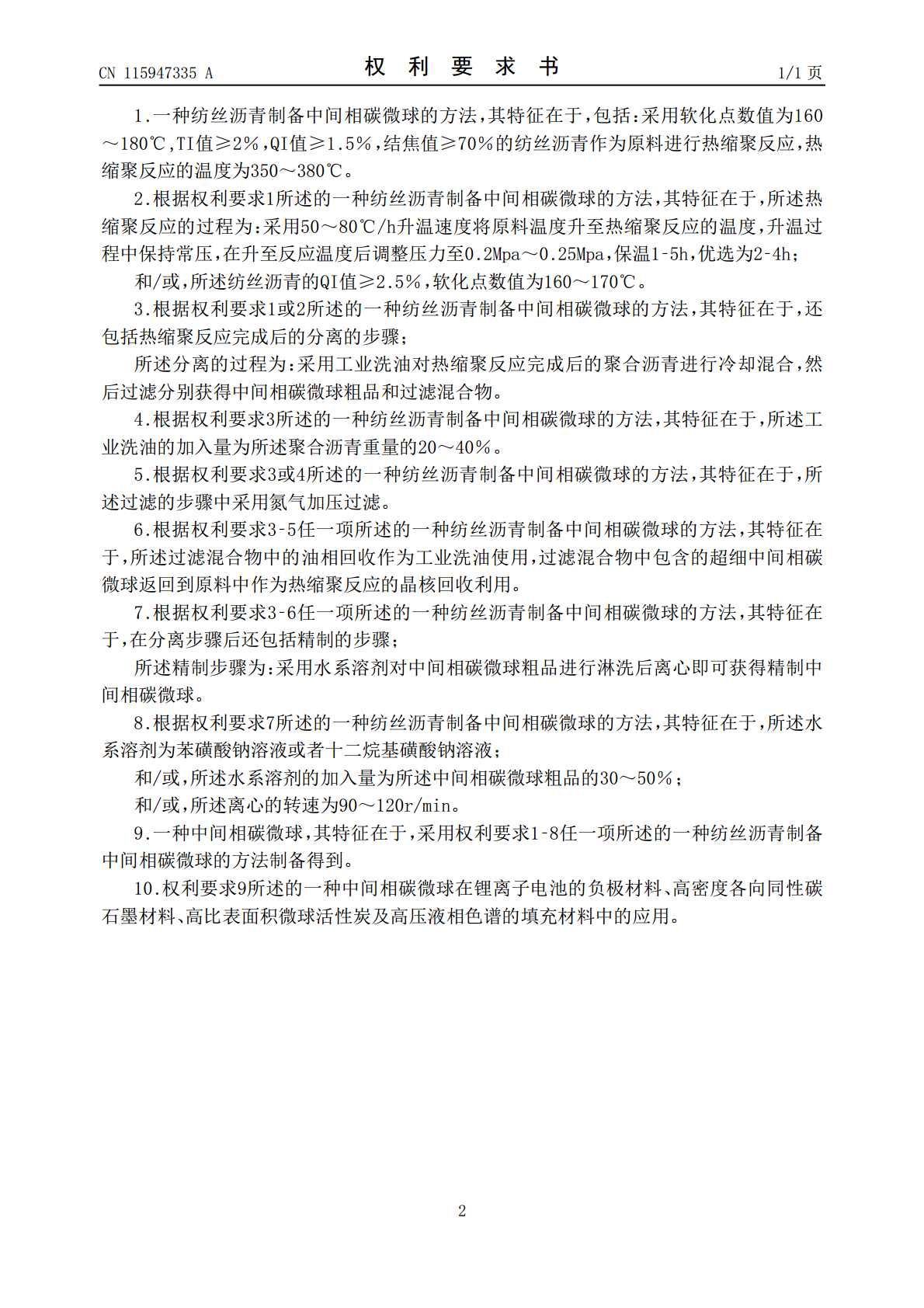

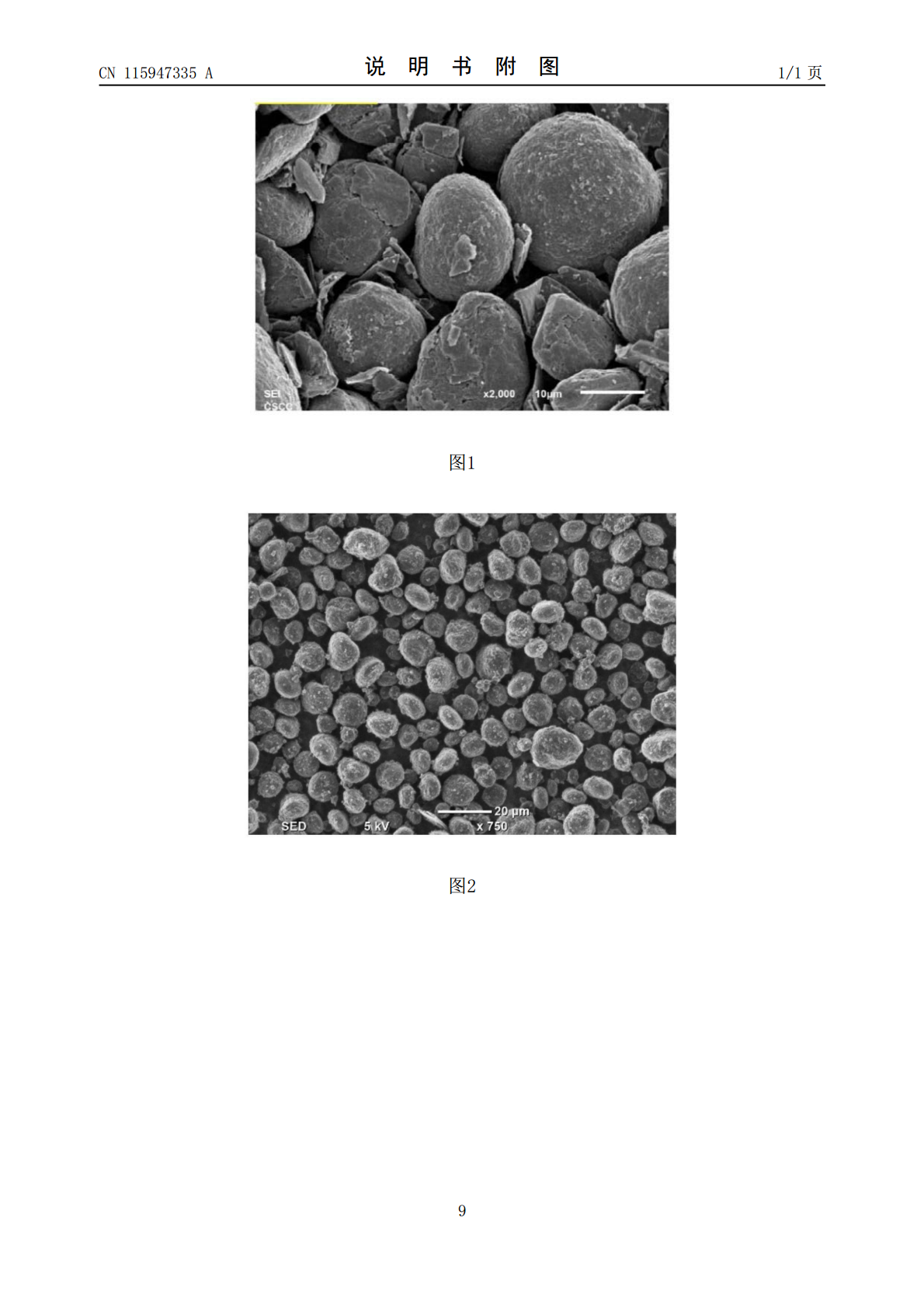

本发明公开了一种纺丝沥青制备中间相碳微球的方法,包括:采用软化点数值为160~180℃,TI值≥2%,QI值≥1.5%,结焦值≥70%的纺丝沥青作为原料进行热缩聚反应,热缩聚反应的温度为350~380℃。本发明的制备方法可以使中间相碳微球的收率提升20%以上,能耗节省60%以上,具有收率更高、能耗更低的优势;同时,还具有更高的安全系数。

一种中间相沥青和中间相炭微球的制备方法.pdf

本发明涉及一种中间相沥青和中间相炭微球的制备方法,以重质油为原料,经正庚烷萃取分离出不溶物,在脱沥青油中掺杂3wt%~10wt%的有机金属配合物进行浅度催化,并对后续炭微球结构实现了金属插层改性;催化产物经减压拔出>450℃组分的缩聚重产物,添加10~200ug/g的正庚烷不溶物和1wt%~10wt%自由基助剂,经二者协同缩聚得到广域中间相沥青,粉碎过筛,取不同筛分目数的中间相沥青颗粒加至高沸点分散介质中乳化成球,经洗涤干燥后得到中间相炭微球。本发明优势在于采用廉价易得的重质油为原料,采用浅度催化‑

一种重油制备中间相沥青和中间相炭微球的方法.pdf

本发明涉及一种重油制备中间相沥青和中间相炭微球的方法,以重质油为原料,经正庚烷萃取分离出不溶物,在脱沥青油中掺杂3wt%~15wt%的生物质浅度交联后,减压深拔得到>450℃馏分的缩聚重产物,添加0~200μg/g的正庚烷不溶物和1wt%~10wt%自由基催化剂经二者协同诱导缩聚得到广域中间相沥青,取不同筛分目数的中间相沥青颗粒加至高沸点分散介质中,乳化成球,经洗涤干燥后得到中间相炭微球。本发明专利以重质油、生物质分子为原料,实现了对两者的有效利用,利用生物质分子的高反应活性基团实现了对炭微球收率、

纺丝用中间相沥青及其制备方法.pdf

本发明涉及高品质中间相沥青生产技术领域,是一种纺丝用中间相沥青及其制备方法,前者原料包括乙烯裂解焦油悬浮床液相加氢产出的蜡油馏分,芳烃和三环及以上芳烃的百分含量分别为80%至90%和50%至70%,后者将蜡油馏分进行减压蒸馏得到富含芳烃的馏分油,然后进行第一次热聚合反应,得到中间产物,再进行第二次热聚合反应后得到纺丝用中间相沥青。本发明避免了复杂的原料处理、高压加氢工艺以及混掺供氢试剂等过程,具有工艺流程短、反应条件不苛刻、设备要求低等优势;同时由于原料中芳烃富集,分子组成均一,轻组分少,氢碳比高,具备杂

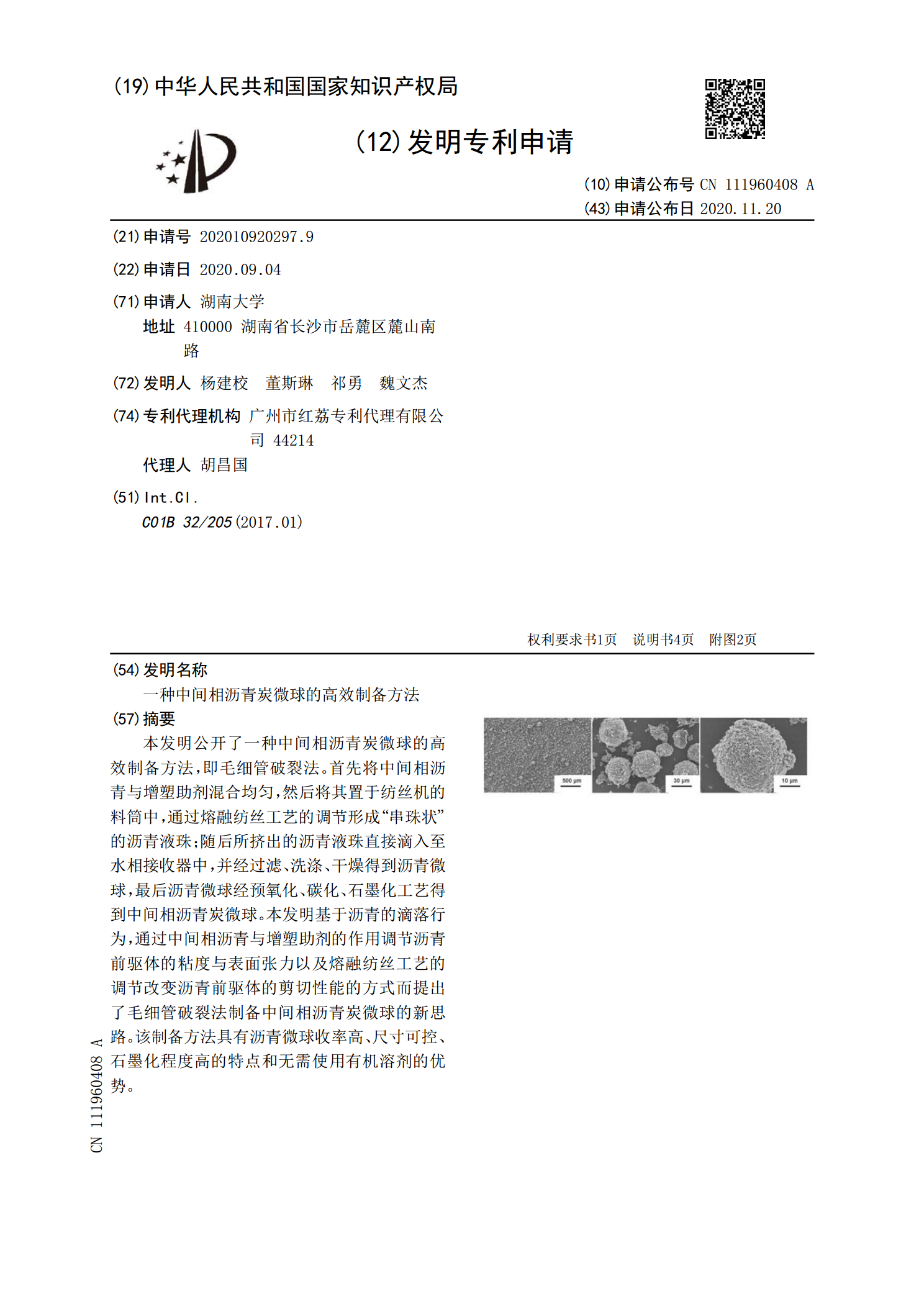

一种中间相沥青炭微球的高效制备方法.pdf

本发明公开了一种中间相沥青炭微球的高效制备方法,即毛细管破裂法。首先将中间相沥青与增塑助剂混合均匀,然后将其置于纺丝机的料筒中,通过熔融纺丝工艺的调节形成“串珠状”的沥青液珠;随后所挤出的沥青液珠直接滴入至水相接收器中,并经过滤、洗涤、干燥得到沥青微球,最后沥青微球经预氧化、碳化、石墨化工艺得到中间相沥青炭微球。本发明基于沥青的滴落行为,通过中间相沥青与增塑助剂的作用调节沥青前驱体的粘度与表面张力以及熔融纺丝工艺的调节改变沥青前驱体的剪切性能的方式而提出了毛细管破裂法制备中间相沥青炭微球的新思路。该制备方