一种零件充液镦压成形模具.pdf

长春****主a

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种零件充液镦压成形模具.pdf

本发明公开了一种零件充液镦压成形模具,所述模具包括:外模具组件、坯料、内模具组件和驱动组件,其中,所述外模具组件包括:正对的第一模和第二模,所述第一模和所述第二模的中心形成内压腔结构;所述坯料置于所述内压腔结构内;所述内模具组件包括一对相对设置的侧模和锁止件,所述锁止件设置于所述坯料的内空腔内,所述侧模可沿所述内空腔挤压所述锁止件,以使所述坯料内部成型;所述驱动组件与所述第一模和所述第二模连接,以驱动所述第一模和所述第二模使所述坯料外部成型。本发明可以达到提高零件校形后的精度和零件服役性能的目的。

一种加强环零件充液成形工艺研究.docx

一种加强环零件充液成形工艺研究摘要随着现代工艺技术的发展,充液成形技术被广泛应用于各种工业领域。然而,在对环零件进行充液成形过程中,往往会发现环零件的整体强度不足,易发生裂纹或变形等情况。因此,本文针对环零件充液成形工艺中强度不足的问题展开研究,提出了一种新的加强环零件充液成形工艺,以期解决这一问题。关键词:充液成形;环零件;强度一、引言充液成形技术是一种将液体材料注入成型模具中,使模具内的材料包含制品的成型技术。这项技术已被广泛应用于各个领域中,如航空、汽车、电子、医疗器械等。然而,对于环零件的充液成型

锥形薄壁零件多道次充液成形方法.docx

锥形薄壁零件多道次充液成形方法题目:锥形薄壁零件多道次充液成形方法摘要:锥形薄壁零件在现代制造工程中具有重要的应用价值,但由于其特殊的形状和薄壁结构,常常难以通过传统的加工方法实现高质量的成形。本文以锥形薄壁零件的多道次充液成形方法为研究对象,综述了该方法的研究现状和发展趋势,分析了其在精密制造领域的应用前景,为该领域的研究和实践提供了一定的参考和借鉴。关键词:锥形薄壁零件、多道次充液成形、精密制造、应用前景一、引言锥形薄壁零件是一类具有特殊形状和薄壁结构的工程零件,在航空航天、汽车制造、电子设备等领域得

某车型扭力梁零件的充液成形工艺研究.docx

某车型扭力梁零件的充液成形工艺研究一、基本介绍扭力梁是汽车底盘传动系统的关键零件之一,用于传输车轮扭矩和减少车身扭曲。其中的扭力梁零件负责连接部件和汽车底盘,并且需要具有高强度和高精度。为了提高扭力梁零件的成形精度和效率,充液成形工艺逐渐得到了人们的关注。二、充液成形工艺原理与研究内容充液成形工艺是一种将液态金属灌入模具,然后通过高压力实现成形的精密制造技术。在扭力梁零件的制造中,充液成形可以采用多种金属材料,如铜、铝、镁、锌等,以制造高精密、高强度和低成本的扭力梁零件。在研究扭力梁零件的充液成形工艺时,

一种板材温热介质充液成形设备.pdf

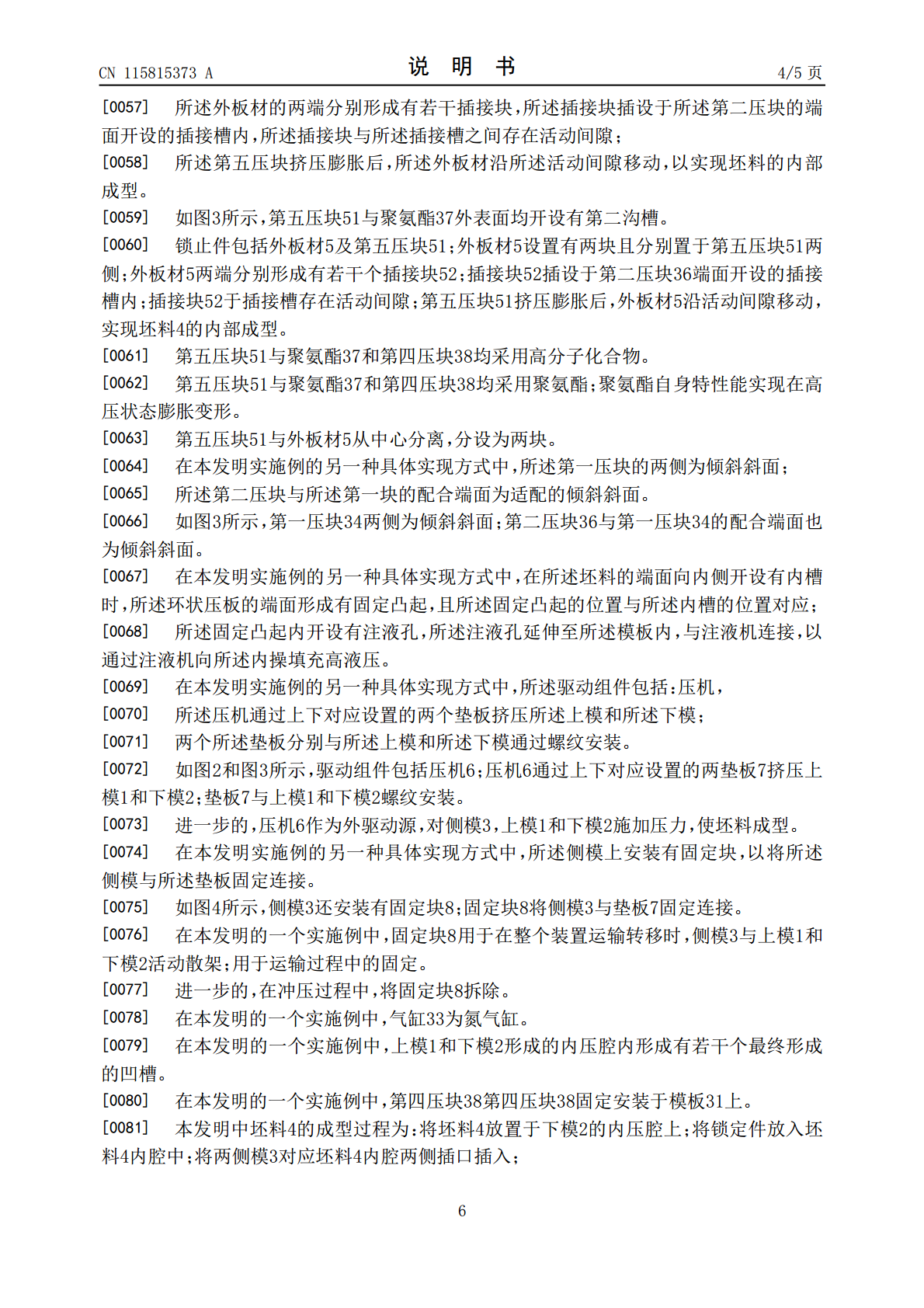

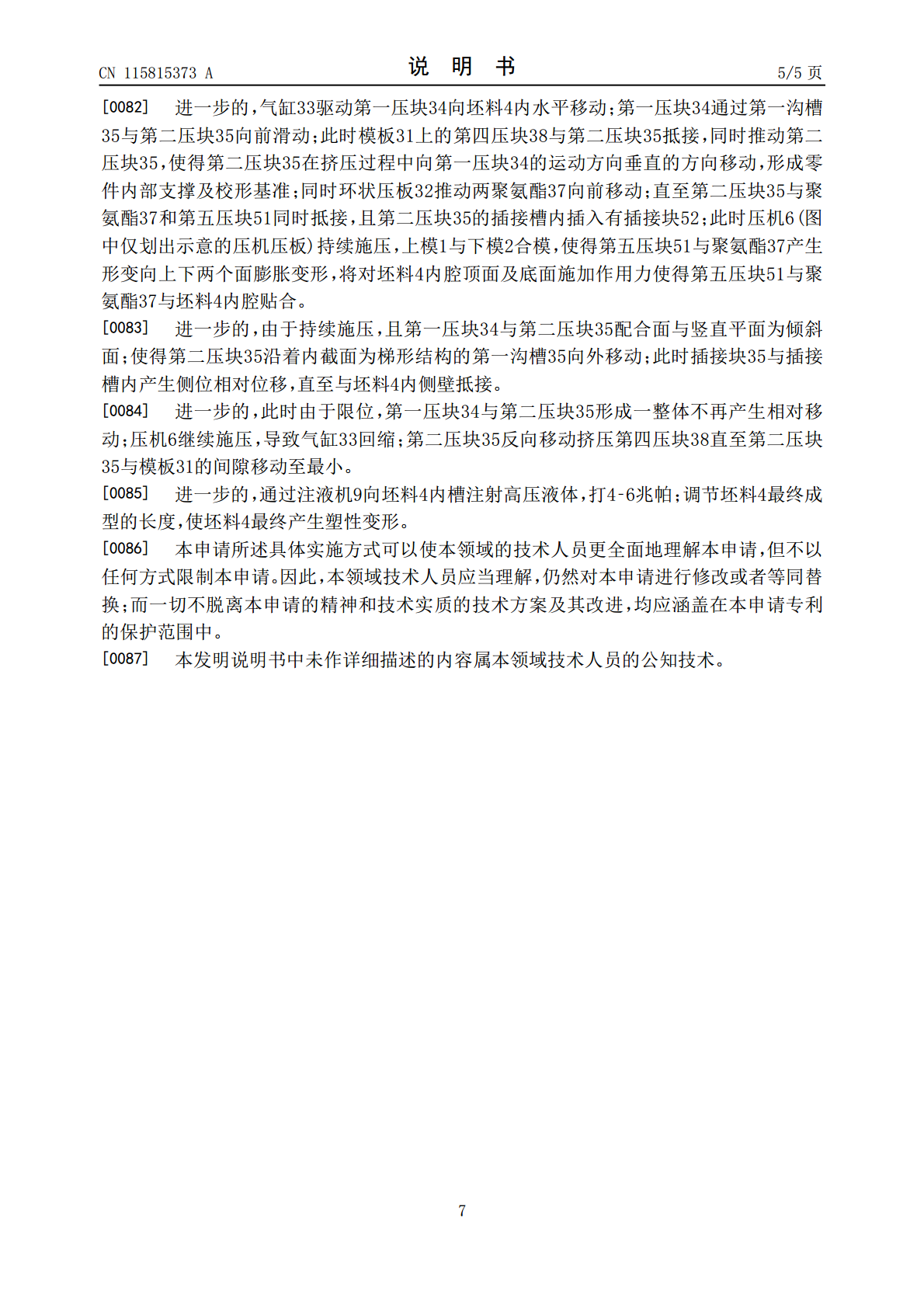

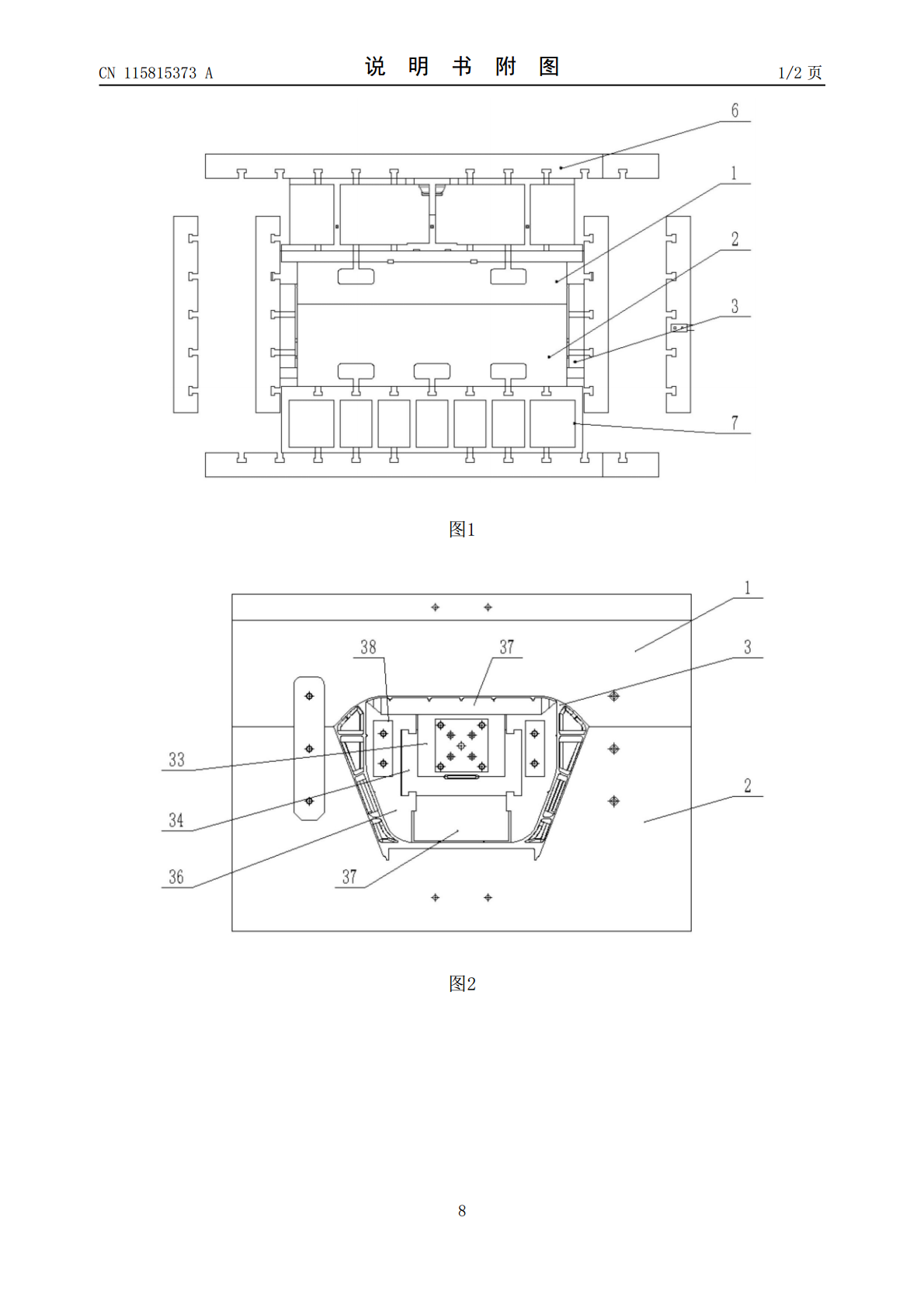

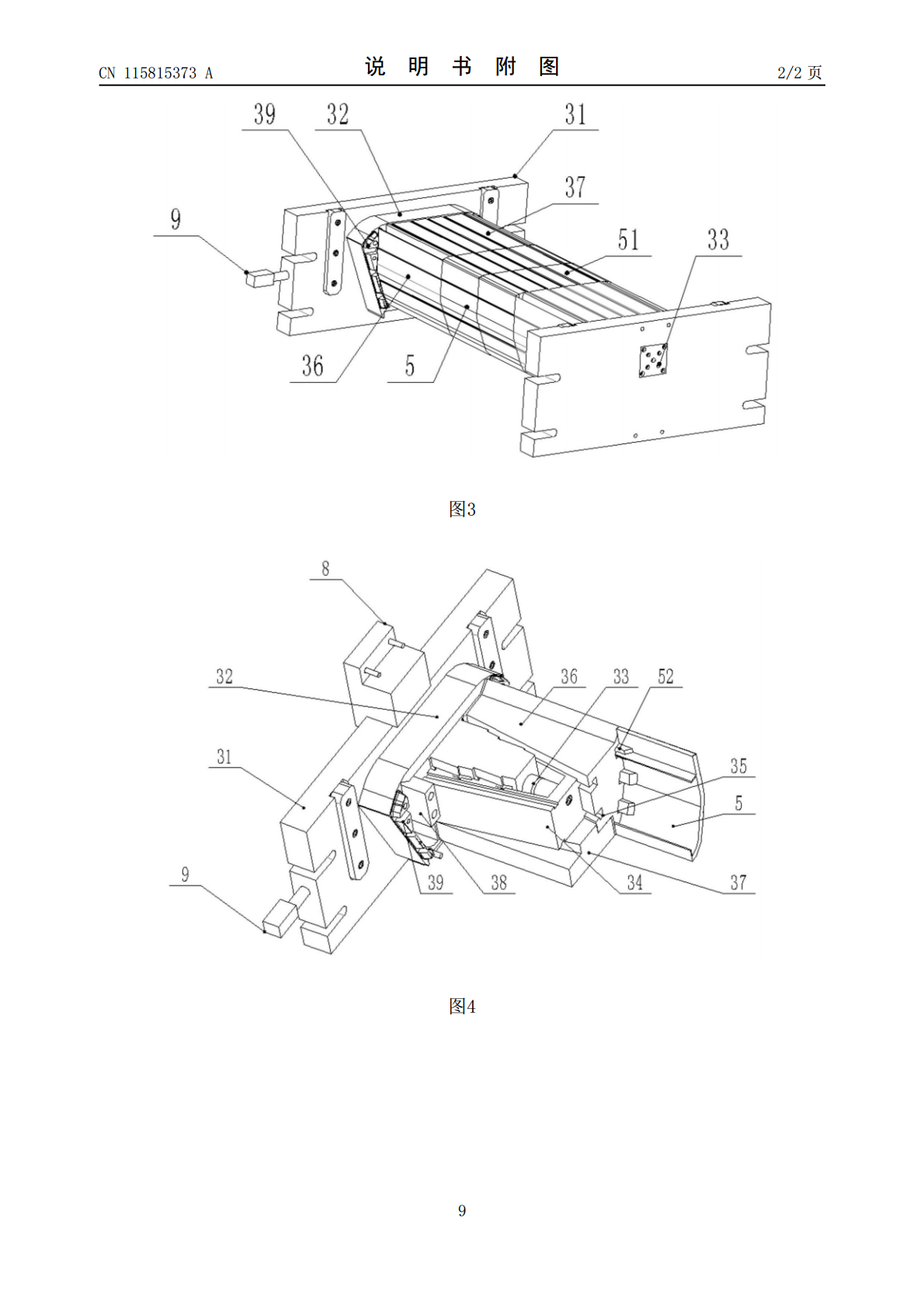

本发明公开一种板材温热介质充液成形设备,包括通用双动液压机机架、加热系统与板材充液成形装置;双动液压机机架用来安装与驱动板材充液成形装置工作;板材成形装置中通过炉体内部设置的加热系统为板材成形过程中提供热量;板材成形装置通过增压器为充液室提供高压液体;通过凸模与凹模间的相互配合实现板材成形过程中合模与成形过程;且本发明通过在板材成形中适当位置设计冷却水通道,实现相应的冷却功能;同时可实现等温及差温充液热成形工艺;本发明的优点为:可最大限度地解决高温高压下等温/差温成形、设备密封及长时间工作问题,且可提高在