一种电池液冷板装置及电池.pdf

一吃****瀚文

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种电池液冷板装置及电池.pdf

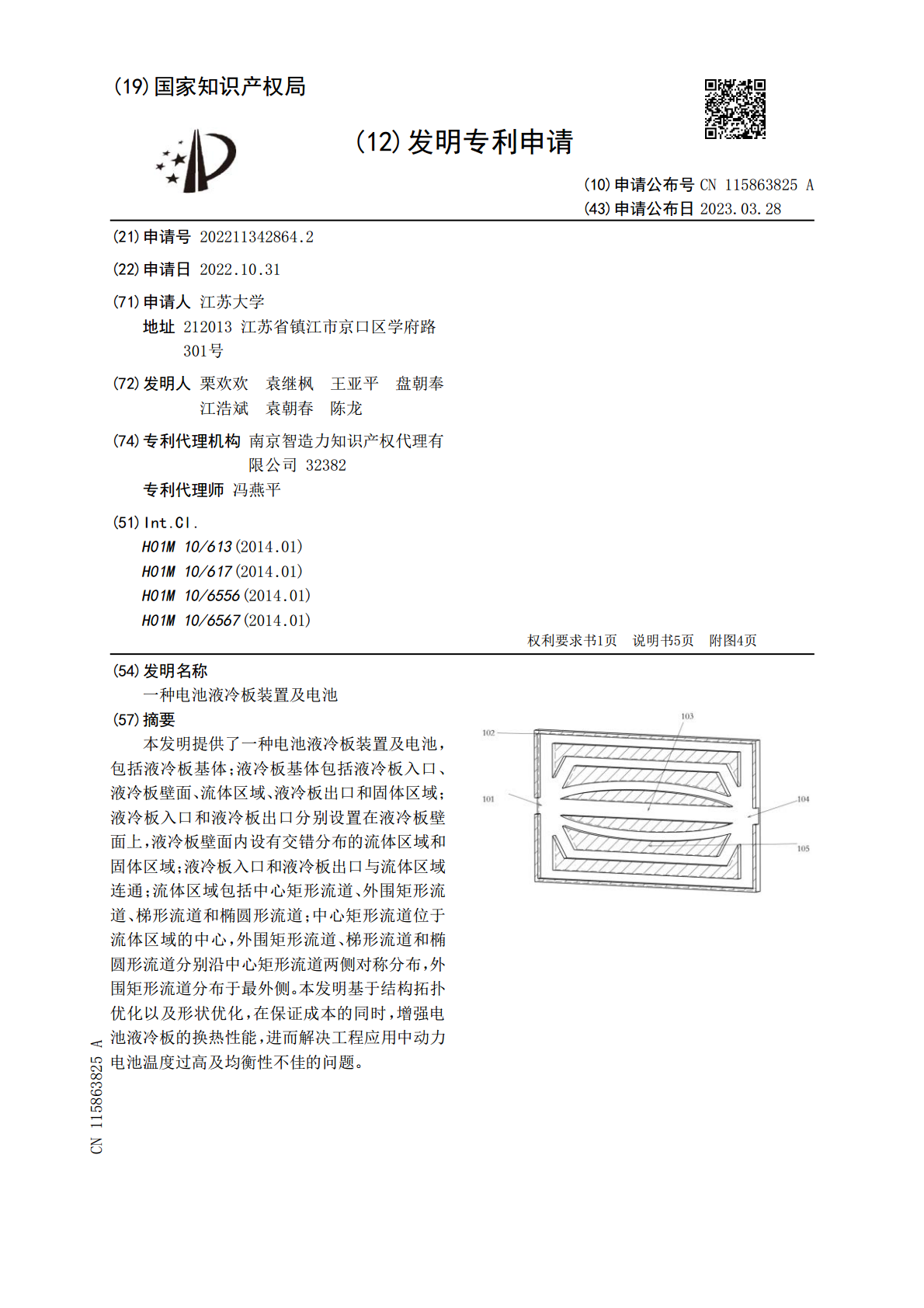

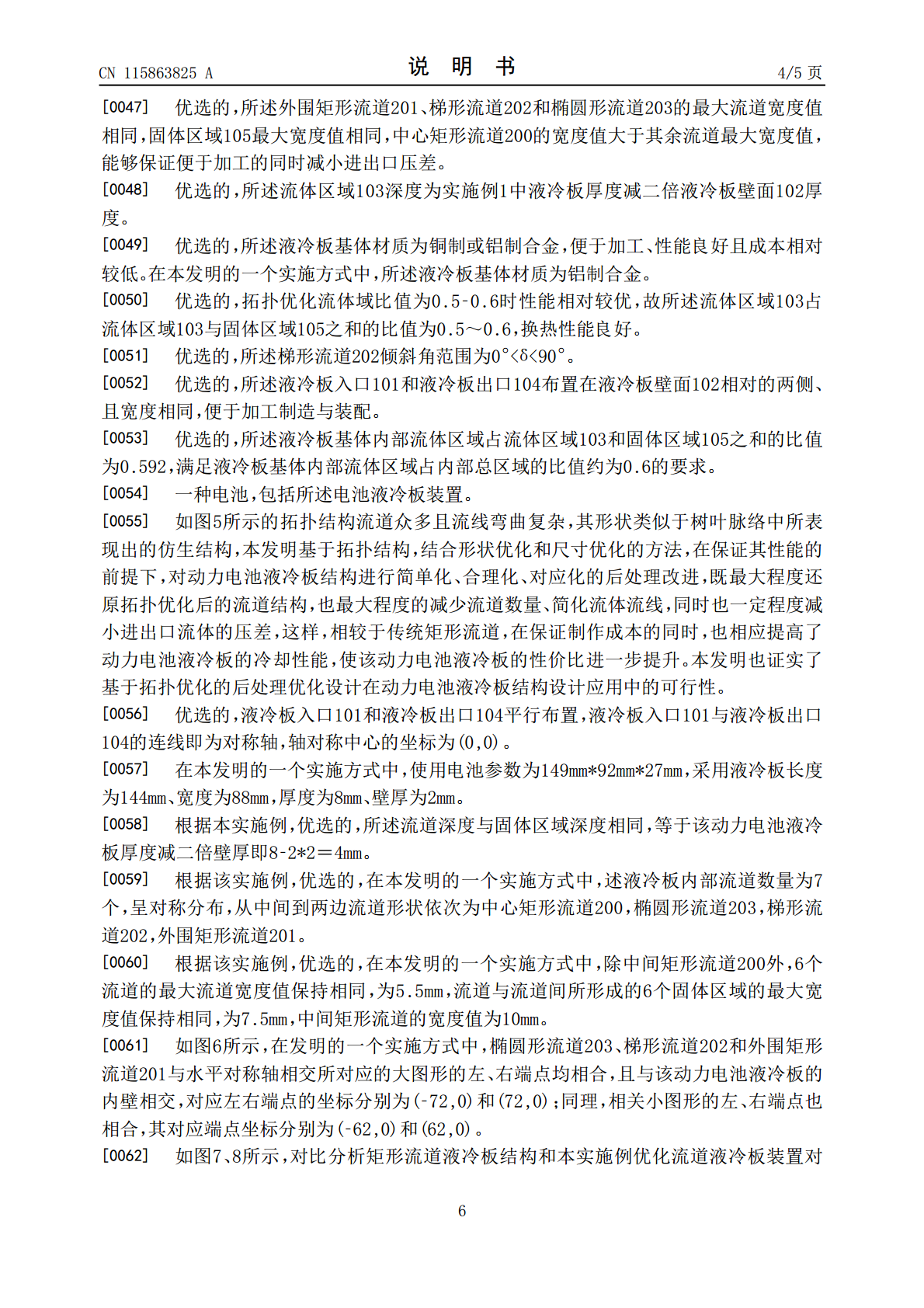

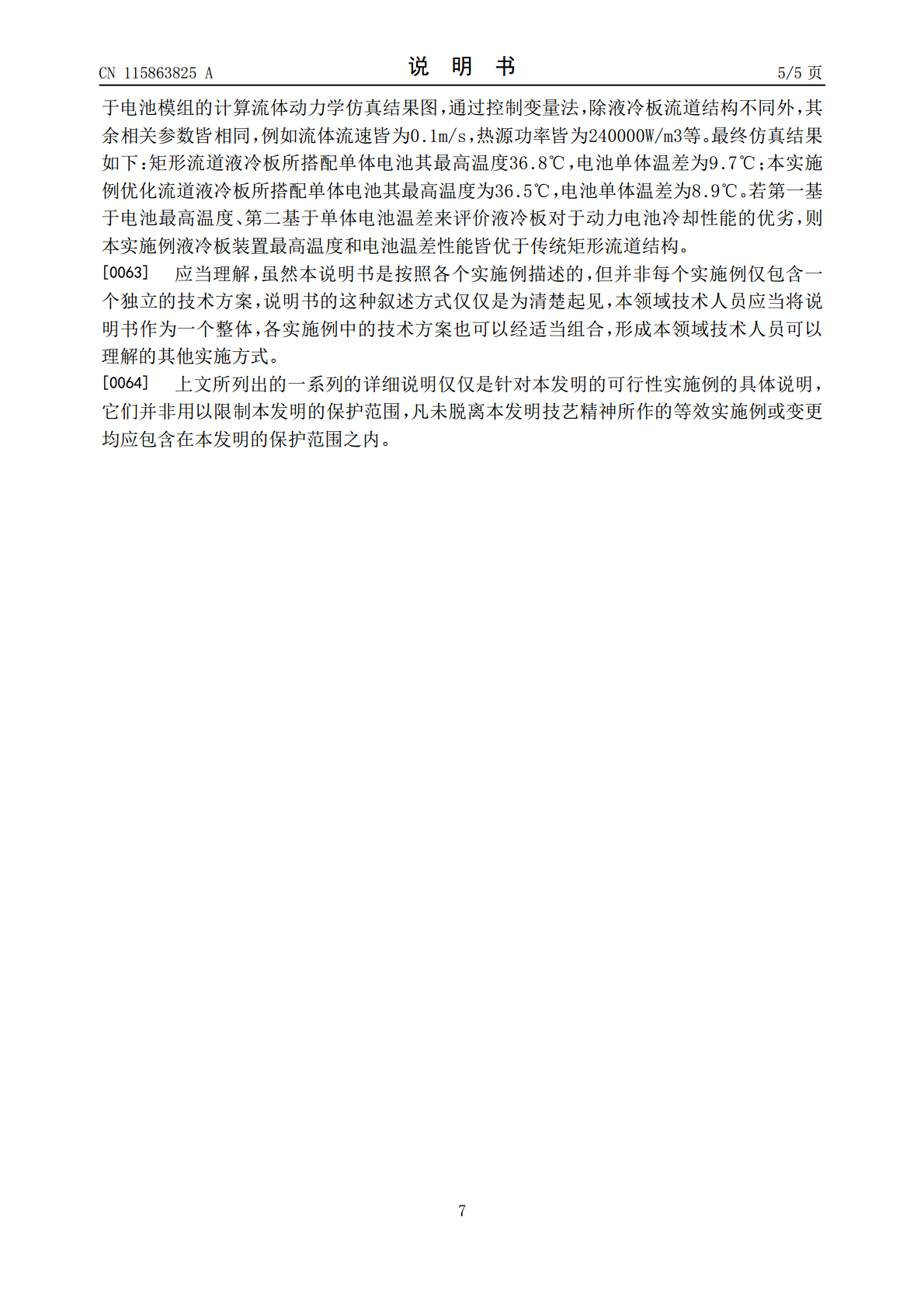

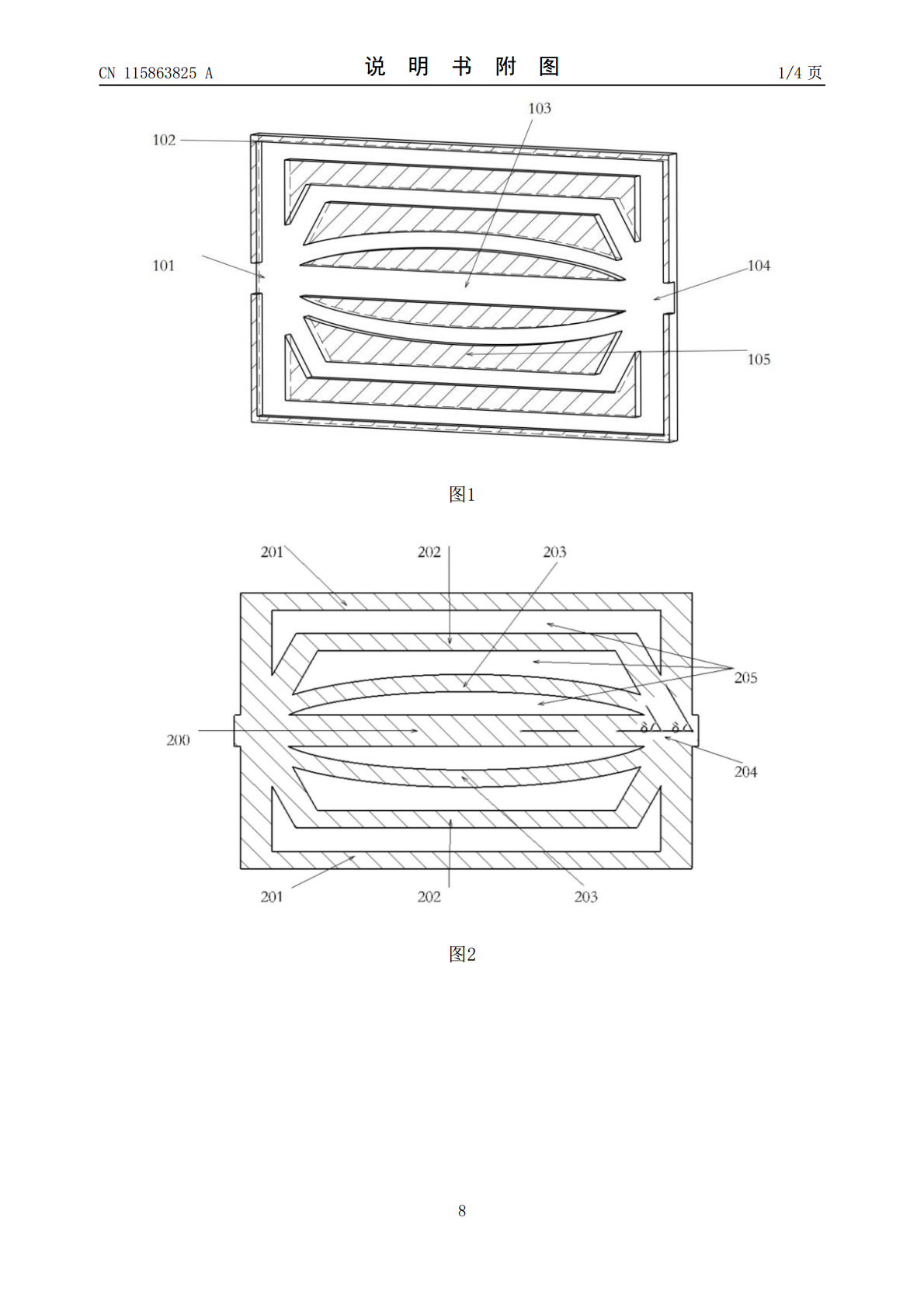

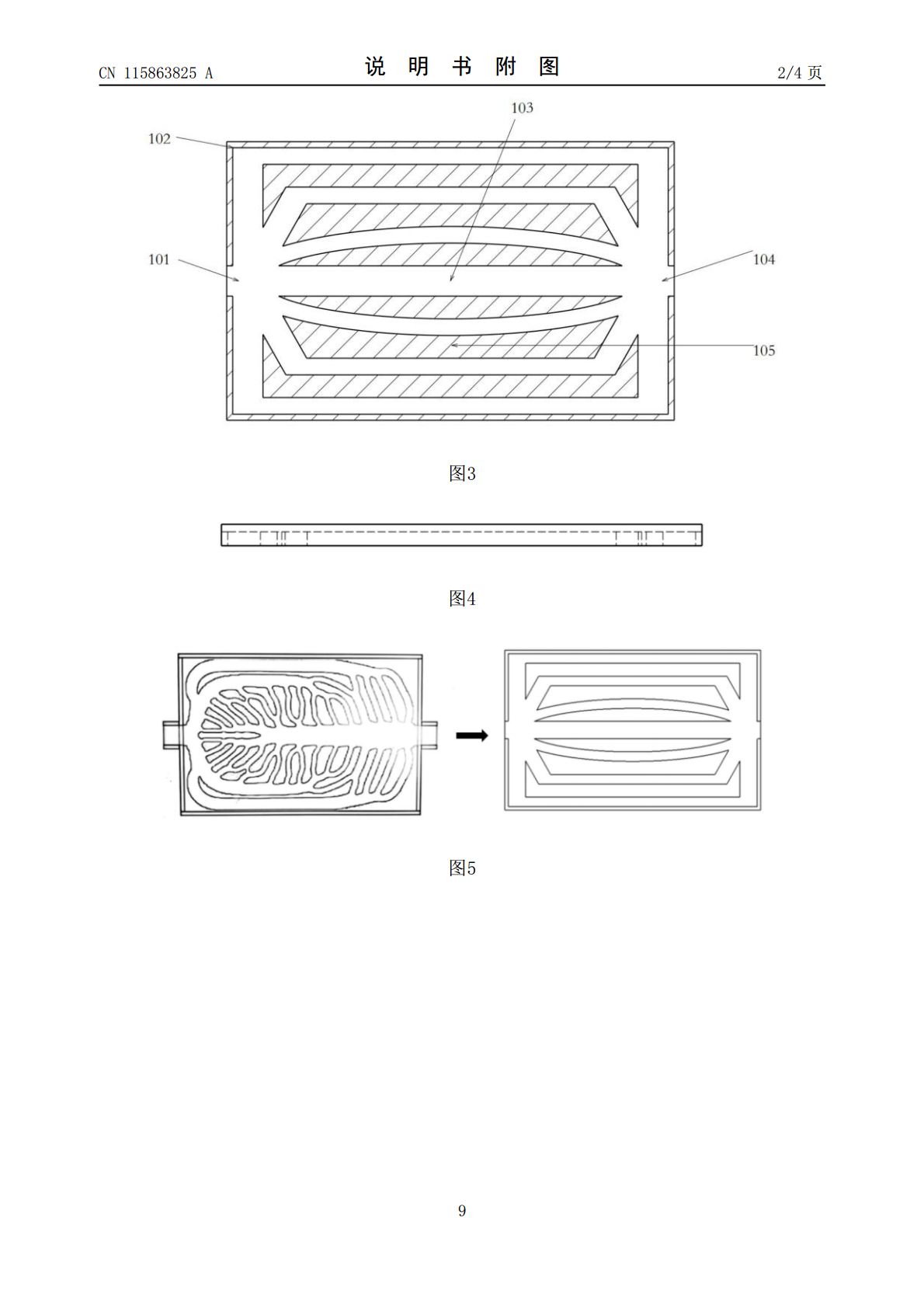

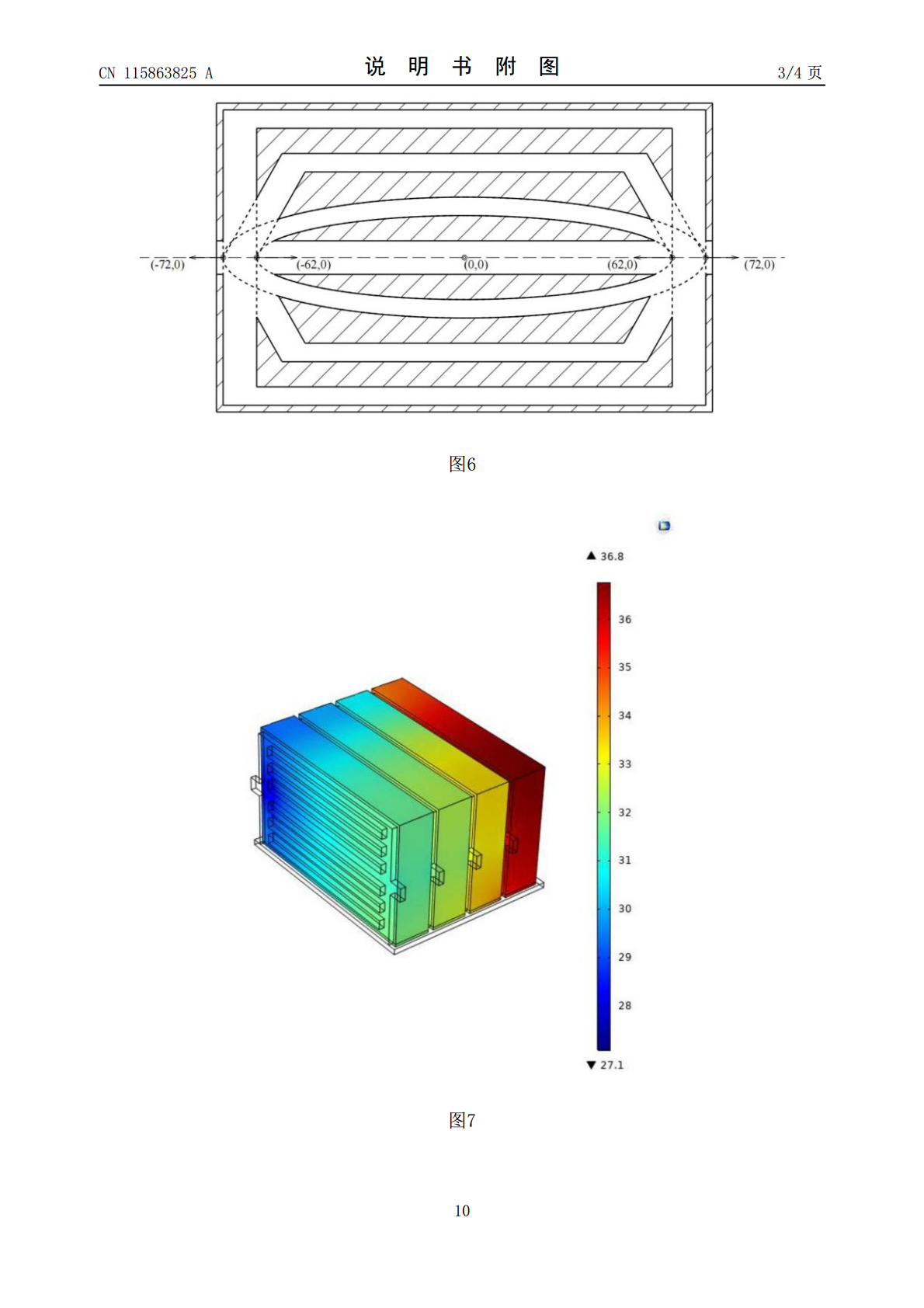

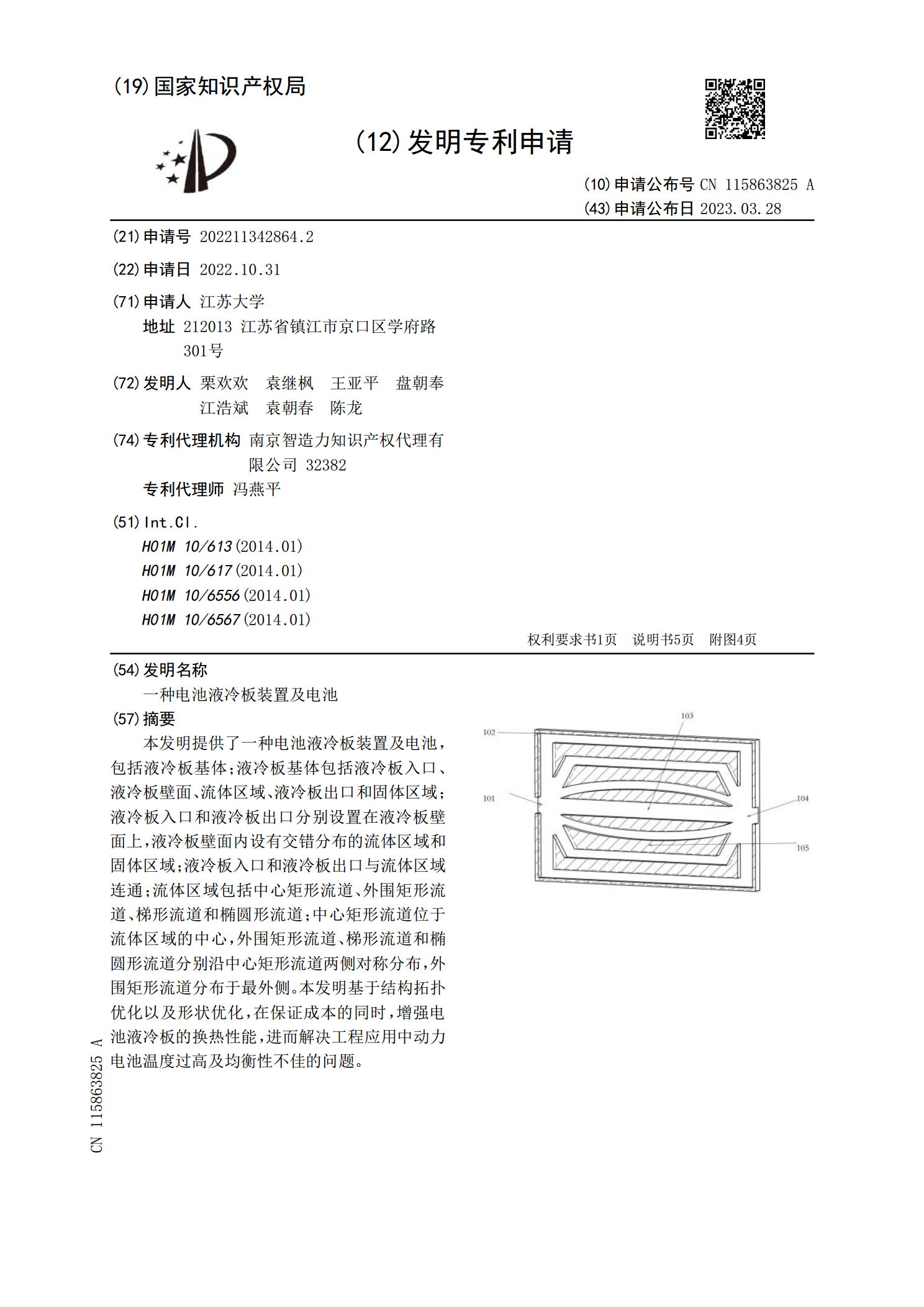

本发明提供了一种电池液冷板装置及电池,包括液冷板基体;液冷板基体包括液冷板入口、液冷板壁面、流体区域、液冷板出口和固体区域;液冷板入口和液冷板出口分别设置在液冷板壁面上,液冷板壁面内设有交错分布的流体区域和固体区域;液冷板入口和液冷板出口与流体区域连通;流体区域包括中心矩形流道、外围矩形流道、梯形流道和椭圆形流道;中心矩形流道位于流体区域的中心,外围矩形流道、梯形流道和椭圆形流道分别沿中心矩形流道两侧对称分布,外围矩形流道分布于最外侧。本发明基于结构拓扑优化以及形状优化,在保证成本的同时,增强电池液冷板的

一种液冷板、液冷装置及电池包.pdf

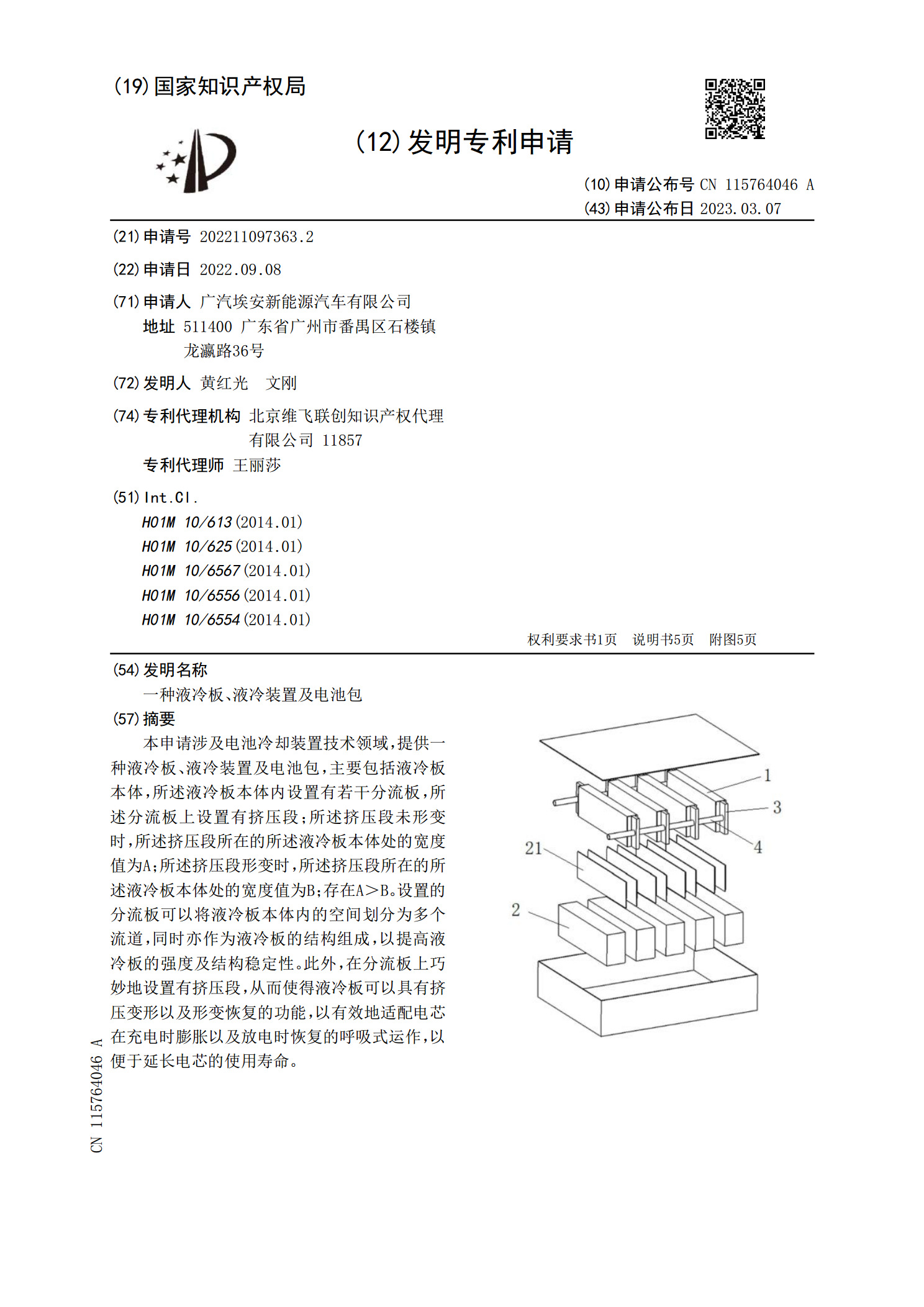

本申请涉及电池冷却装置技术领域,提供一种液冷板、液冷装置及电池包,主要包括液冷板本体,所述液冷板本体内设置有若干分流板,所述分流板上设置有挤压段;所述挤压段未形变时,所述挤压段所在的所述液冷板本体处的宽度值为A;所述挤压段形变时,所述挤压段所在的所述液冷板本体处的宽度值为B;存在A>B。设置的分流板可以将液冷板本体内的空间划分为多个流道,同时亦作为液冷板的结构组成,以提高液冷板的强度及结构稳定性。此外,在分流板上巧妙地设置有挤压段,从而使得液冷板可以具有挤压变形以及形变恢复的功能,以有效地适配电芯在充电时

电池液冷装置及电池模组.pdf

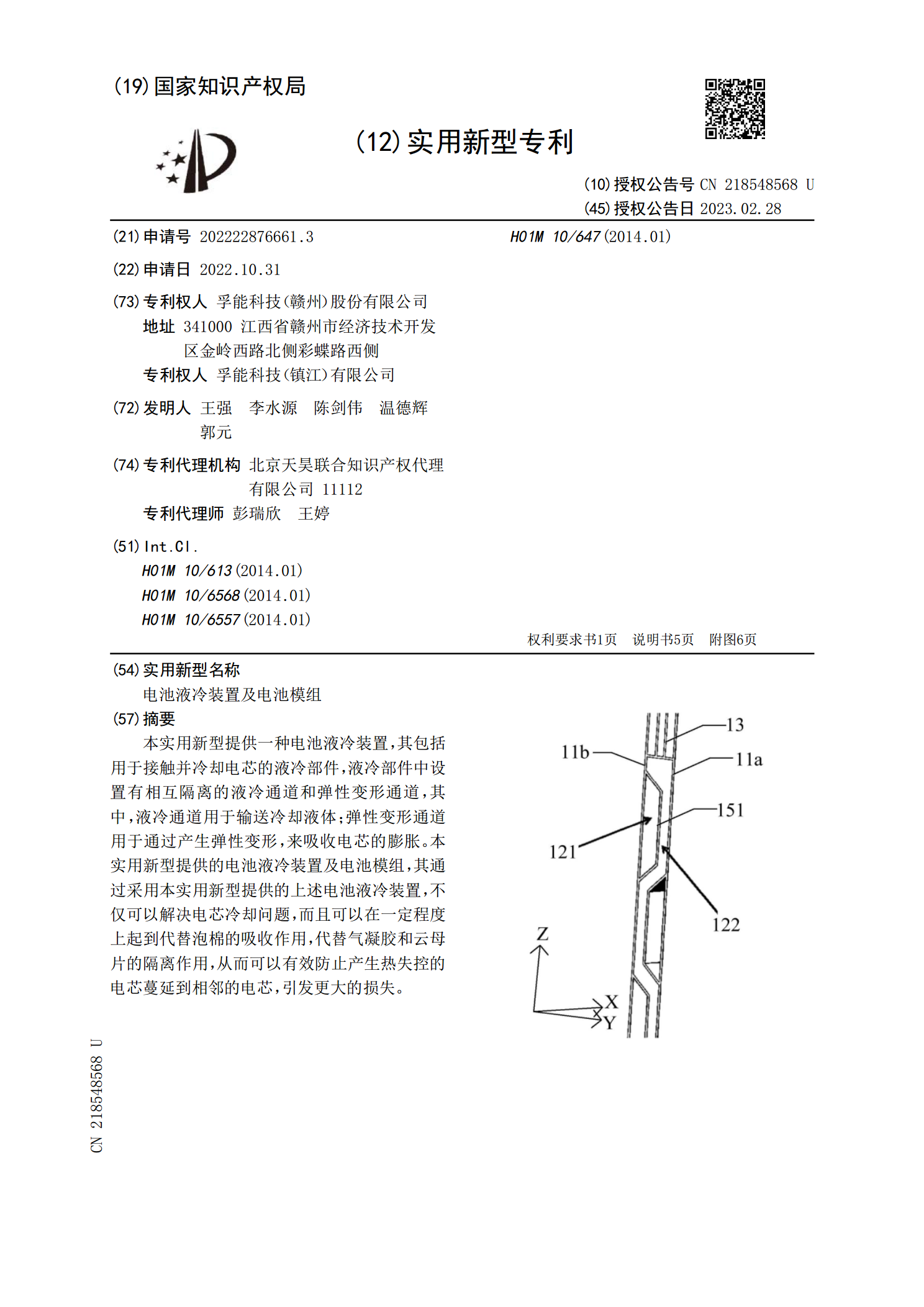

本实用新型提供一种电池液冷装置,其包括用于接触并冷却电芯的液冷部件,液冷部件中设置有相互隔离的液冷通道和弹性变形通道,其中,液冷通道用于输送冷却液体;弹性变形通道用于通过产生弹性变形,来吸收电芯的膨胀。本实用新型提供的电池液冷装置及电池模组,其通过采用本实用新型提供的上述电池液冷装置,不仅可以解决电芯冷却问题,而且可以在一定程度上起到代替泡棉的吸收作用,代替气凝胶和云母片的隔离作用,从而可以有效防止产生热失控的电芯蔓延到相邻的电芯,引发更大的损失。

一种液冷板以及电池盒.pdf

本实用新型提供了一种液冷板以及电池盒,属于电池盒散热板技术领域,包括:液冷板本体,其包括第一板体、第二板体以及容纳腔,所述容纳腔位于所述第一板体以及所述第二板体之间;至少两金属的液冷管,其中所述液冷管具有液冷腔,两个所述液冷管间隔地设置于所述液冷板本体的所述容纳腔;至少一塑料连接件,其中所述塑料连接件具有至少一流通通道和连通所述流通通道的至少两端部开口,所述塑料连接件以两个所述端部开口分别对应于两个所述液冷管的所述液冷腔的方式密封地连接于两个所述液冷管。本实用新型的有益效果:通过塑料连接件将相邻的两个金属

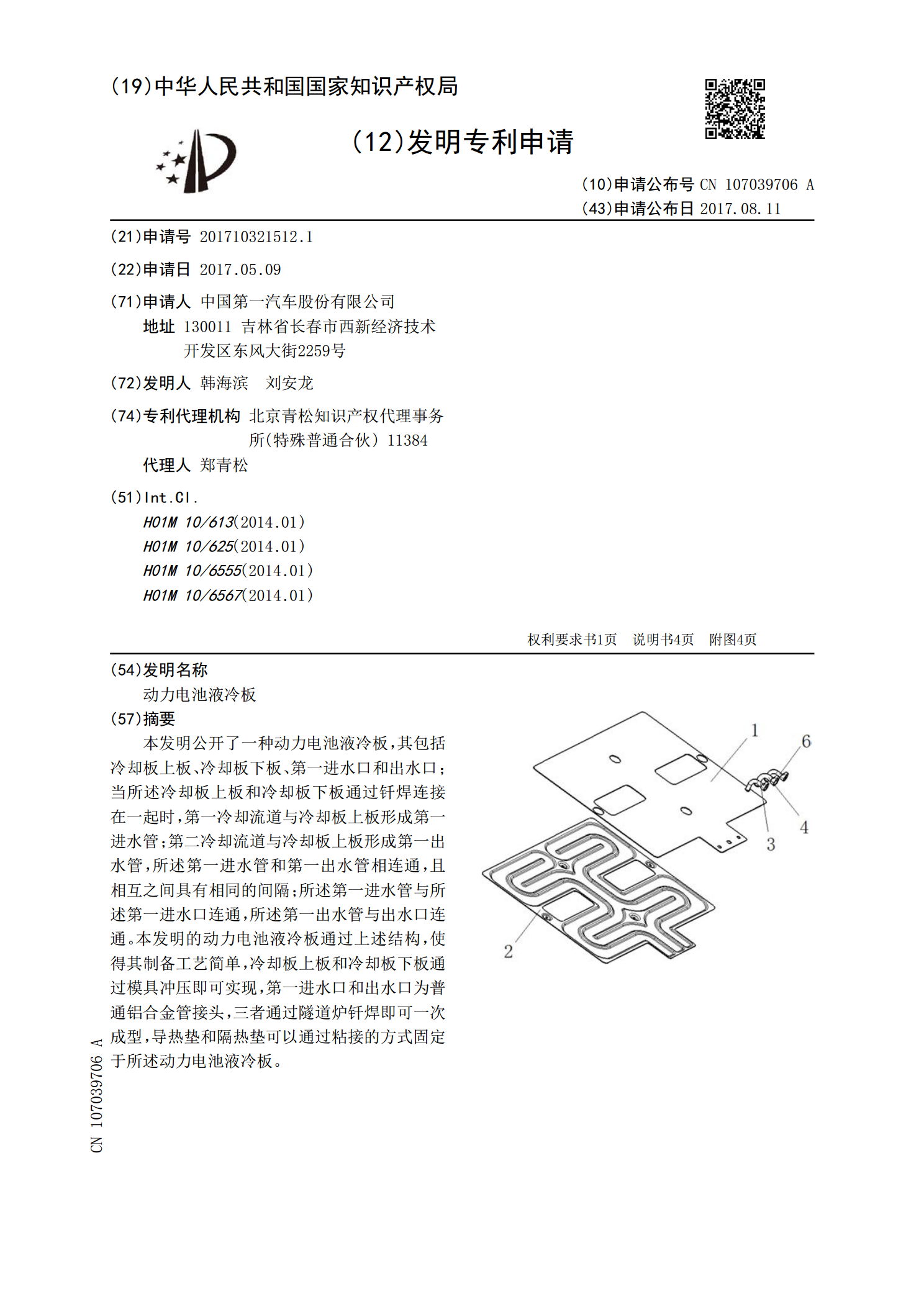

动力电池液冷板.pdf

本发明公开了一种动力电池液冷板,其包括冷却板上板、冷却板下板、第一进水口和出水口;当所述冷却板上板和冷却板下板通过钎焊连接在一起时,第一冷却流道与冷却板上板形成第一进水管;第二冷却流道与冷却板上板形成第一出水管,所述第一进水管和第一出水管相连通,且相互之间具有相同的间隔;所述第一进水管与所述第一进水口连通,所述第一出水管与出水口连通。本发明的动力电池液冷板通过上述结构,使得其制备工艺简单,冷却板上板和冷却板下板通过模具冲压即可实现,第一进水口和出水口为普通铝合金管接头,三者通过隧道炉钎焊即可一次成型,导热