锆英砂沸腾氯化制备超纯氧氯化锆副产四氯化硅的方法.pdf

鸿朗****ka

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

锆英砂沸腾氯化制备超纯氧氯化锆副产四氯化硅的方法.pdf

本发明是一种锆英砂沸腾氯化制备超纯氧氯化锆副产四氯化硅的方法。属于锆的卤化物的制备方法。包括锆英砂沸腾氯化系统、四氯化锆冷凝收集系统、四氯化硅精馏系统和四氯化硅水解制备高纯氧氯化锆系统,其特征在于还包括尾气的回收利用系统;所述尾气的回收利用系统包括尾气储存装置、氯气分离回收装置和CO回收储存装置;首先分离收集尾气中的氯气,用作锆英砂沸腾氯化反应的原料,循环使用;分离氯气后的尾气作为CO参与的合成反应涉及的工业生产装置的原料利用。提供了一种能够有效利用Cl

锆英砂沸腾氯化制备四氯化锆副产四氯化硅的方法.pdf

本发明是一种锆英砂沸腾氯化制备四氯化锆副产四氯化硅的方法。属于锆的卤化物的制备方法。包括锆英砂沸腾氯化系统、四氯化锆冷凝收集系统和四氯化硅精馏系统,其特征在于还包括尾气的回收利用系统;所述尾气的回收利用系统包括尾气储存装置、氯气分离回收装置和CO回收储存装置;首先分离收集尾气中的氯气,用作锆英砂沸腾氯化反应的原料,循环使用;分离氯气后的尾气作为CO参与的合成反应涉及的工业生产装置的原料利用。提供了一种能够有效利用Cl

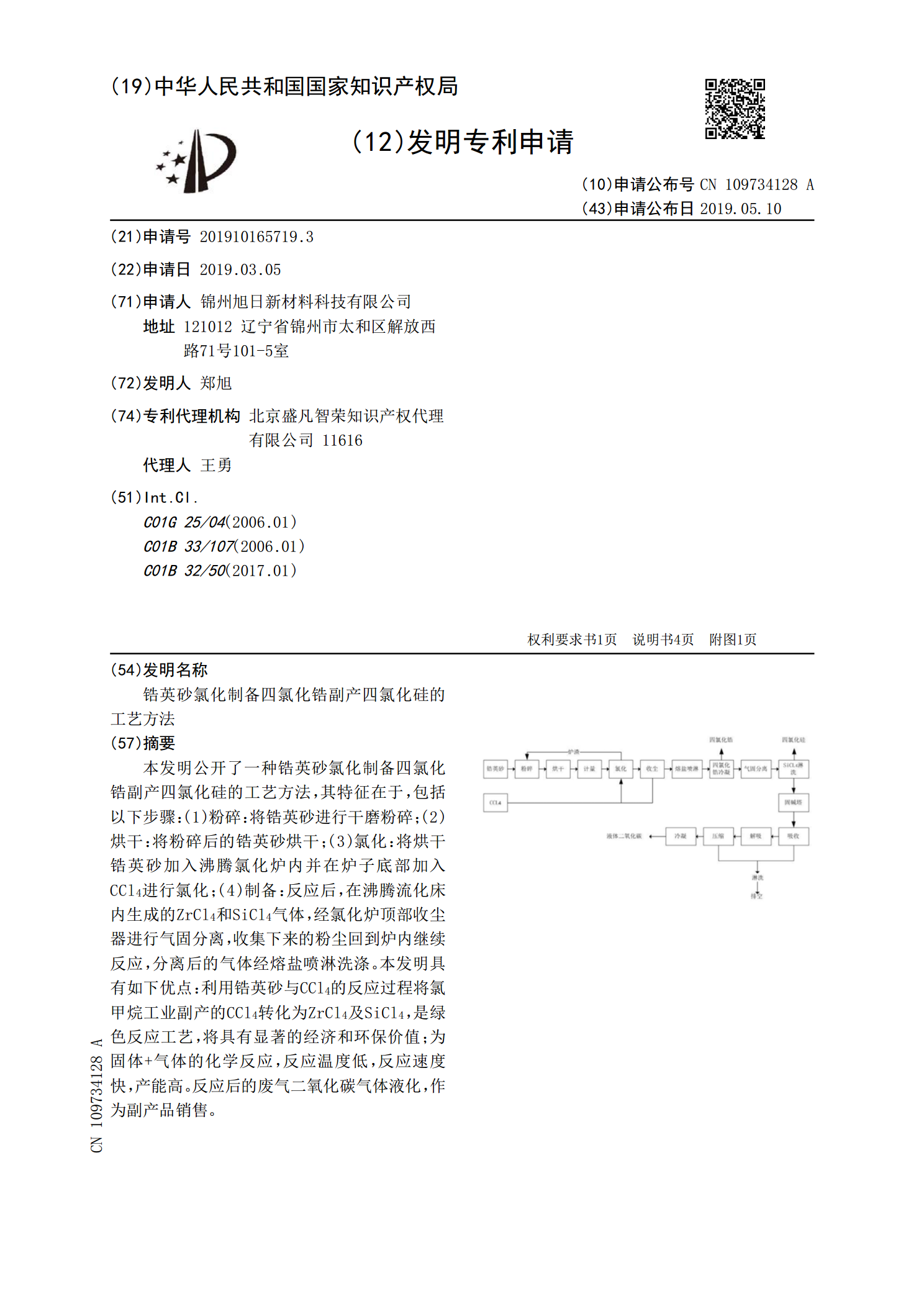

锆英砂氯化制备四氯化锆副产四氯化硅的工艺方法.pdf

本发明公开了一种锆英砂氯化制备四氯化锆副产四氯化硅的工艺方法,其特征在于,包括以下步骤:(1)粉碎:将锆英砂进行干磨粉碎;(2)烘干:将粉碎后的锆英砂烘干;(3)氯化:将烘干锆英砂加入沸腾氯化炉内并在炉子底部加入CCl

一种锆英砂沸腾氯化法生产高纯氧氯化锆及联产四氯化硅的方法.pdf

本发明涉及高纯氧氯化锆的生产方法,具体的说是一种锆英砂沸腾氯化法生产高纯氧氯化锆及联产四氯化硅的方法。采用锆英砂、还原剂和稳定剂,在0.07~0.12m/s的气速下通入氯气于氯化炉内,以1150~1200℃进行沸腾氯化反应,生成四氯化锆、四氯化硅,然后进行气固分离,分离获得的固体水解、纯化、氧氯化锆溶液蒸发、结晶、分离即得到高纯氧氯化锆及联产物四氯化硅;所述锆英砂、还原剂、稳定剂和氯气的质量比为0.9~1.1:0.2~0.3:0.3~0.4:2.7~2.8。采用本发明生产方法所得产品质量好,生产成本低,无

利用锆英砂沸腾氯化法制备四氯化锆的方法及四氯化锆.pdf

本发明涉及一种利用锆英砂沸腾氯化法制备四氯化锆的方法以及制备获得的四氯化锆,该方法包括以下步骤:(1)将配料并混合后的各制备原料进行造粒;(2)将步骤(1)获得的造粒料置于沸腾氯化炉反应室内进行沸腾氯化反应;所述沸腾氯化炉反应室为由下向上直径逐渐缩小的锥筒结构;沸腾氯化反应中,从底部布风板下通入氯气,于沸腾氯化炉反应室的顶部采用螺旋喂料形式喂入造粒料,控制沸腾氯化炉反应室内的物料保持在沸腾反应状态;反应后获得反应生成物;(3)从反应生成物中分离获得四氯化锆。本发明具有纯度高、氯气消耗量低、反应过程渣量少、