双金属耐腐蚀抽油杆用圆钢及其生产方法.pdf

Wi****m7

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

双金属耐腐蚀抽油杆用圆钢及其生产方法.pdf

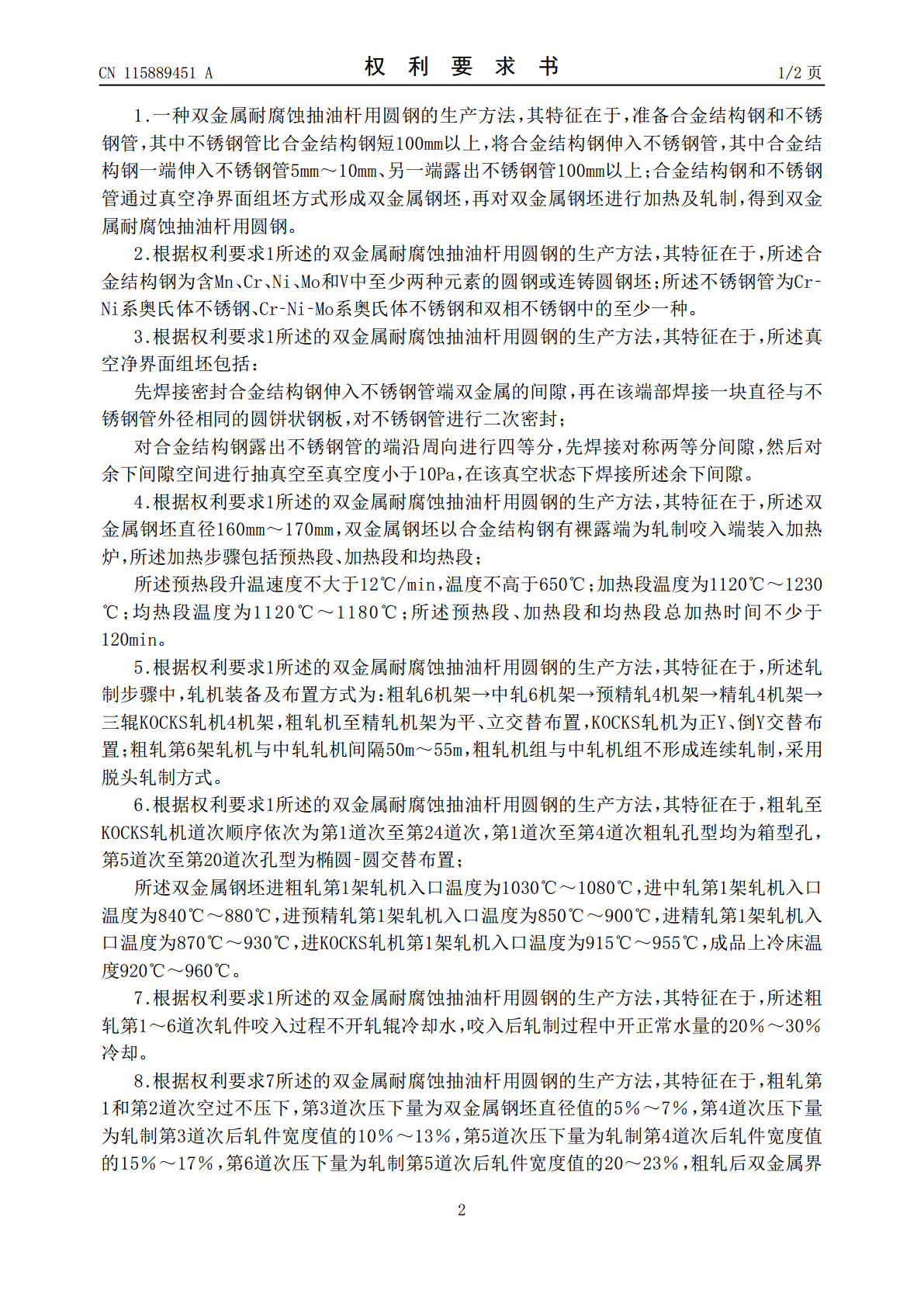

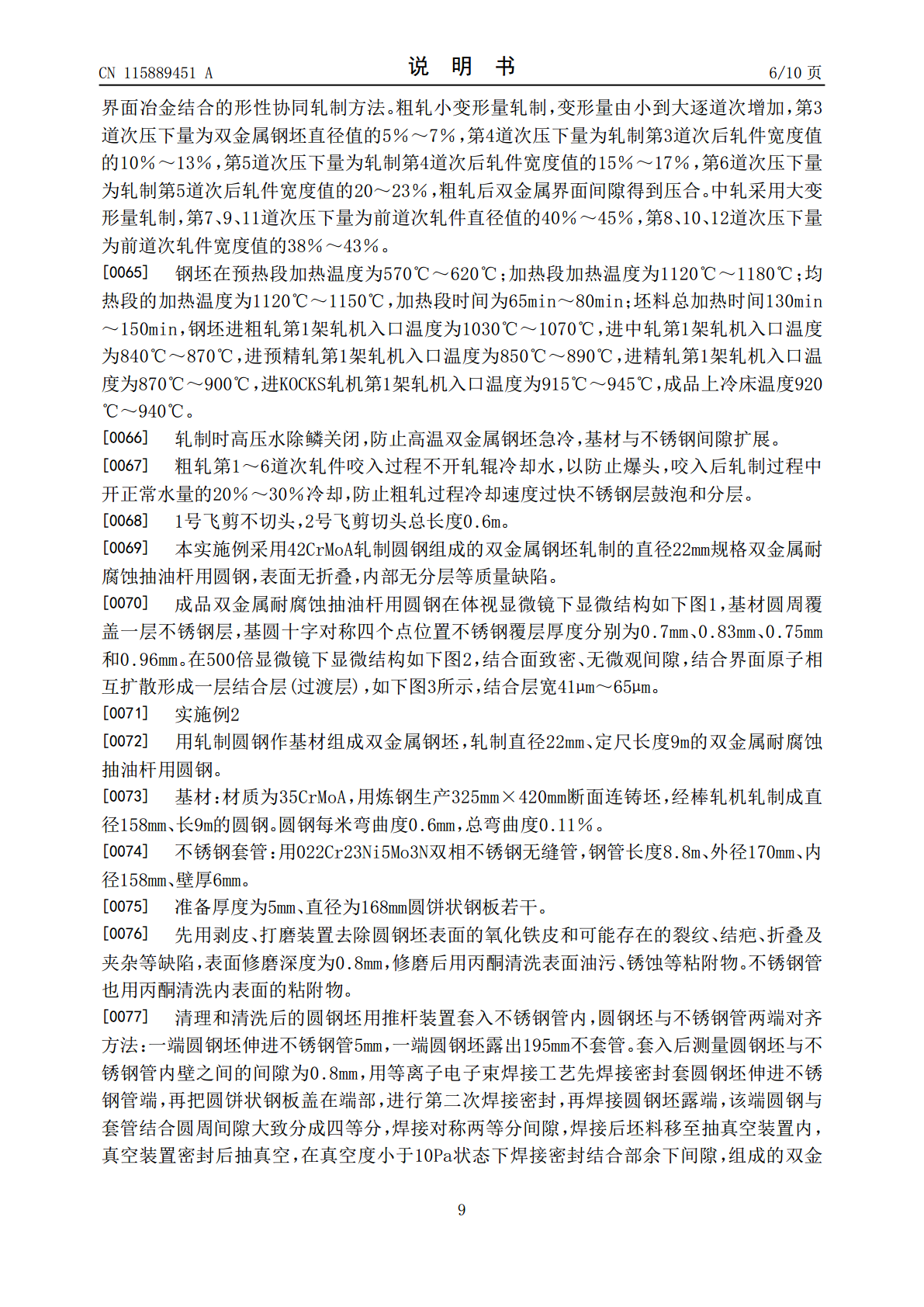

本发明公开了双金属耐腐蚀抽油杆用圆钢及其生产方法,其中双金属耐腐蚀抽油杆用圆钢的生产方法,准备合金结构钢和不锈钢管,其中不锈钢管比合金结构钢短100mm以上,将合金结构钢伸入不锈钢管,其中合金结构钢一端伸入不锈钢管5mm~10mm、另一端露出不锈钢管100mm以上;合金结构钢和不锈钢管通过真空净界面组坯方式形成双金属钢坯,再对双金属钢坯进行加热及轧制,得到双金属耐腐蚀抽油杆用圆钢。真空净界面组成的双金属钢坯在轧钢高温和形变应力作用下发生塑性变形和金属扩散,形成冶金结合。

一种经济型耐腐蚀抽油杆用盘条及其制造方法.pdf

本发明涉及一种经济型耐腐蚀用钢及该钢种盘条的制造方法。其成分为(wt%):C:0.06~0.10%,Si:0.20~0.30%,Mn:0.50~0.60%,P:≤0.012%,S:≤0.010%,Al:0.02~0.04%,Cu:0.20~0.30%,Ni:0.20~0.25%,Cr:2.95~3.10%,Mo:0.25~0.35%,N:≤0.0060%,其余为Fe和不可避免的杂质。该方法中,在连铸铸成钢坯后,钢坯加热出炉温度为1150℃±15℃,精轧机入口温度1000℃±10℃,吐丝温度950℃±10℃

一种油田用防腐抽油杆用钢及其生产方法.pdf

一种油田用防腐抽油杆用钢及其生产方法,属于油田用钢技术领域。该钢种化学成分为:C:0.20-0.30%;Si:0.10-0.40%;Mn:0.60-1.00%;Cr:0.40-0.80%;Mo:≤0.10%;Ni:0.60-1.00%;其余组份为Fe及不可避免的杂质。该钢种可在具备转炉、LF炉外精炼设备、全保护浇铸条件的钢铁厂中生产,通过冶炼与连铸工艺控制钢质纯净度等质量指标,通过轧制工艺使轧材获得细小均匀的组织与晶粒度以及优良的表面质量等,其后在加工过程中经不同的热处理后,可最终分别获得Rm为795~9

一种含稀土900MPa级高强抽油杆圆钢的生产方法.pdf

本发明公开了一种含稀土900MPa级高强抽油杆圆钢的生产方法,以质量百分比计化学成分为:C0.26~0.30%,Si0.20~0.35%,Mn1.40~1.50%,Cr0.20~0.30%,V0.08~0.10%,RE加入量0.002~0.0025%,余量为Fe和不可避免的杂质;其生产工艺包括:转炉终点:碳含量C≥0.05%,P≤0.025%,出钢温度1610~1645℃;过热度30±5℃,拉速2.2‑2.3m/min,结晶器水流量减少到140m

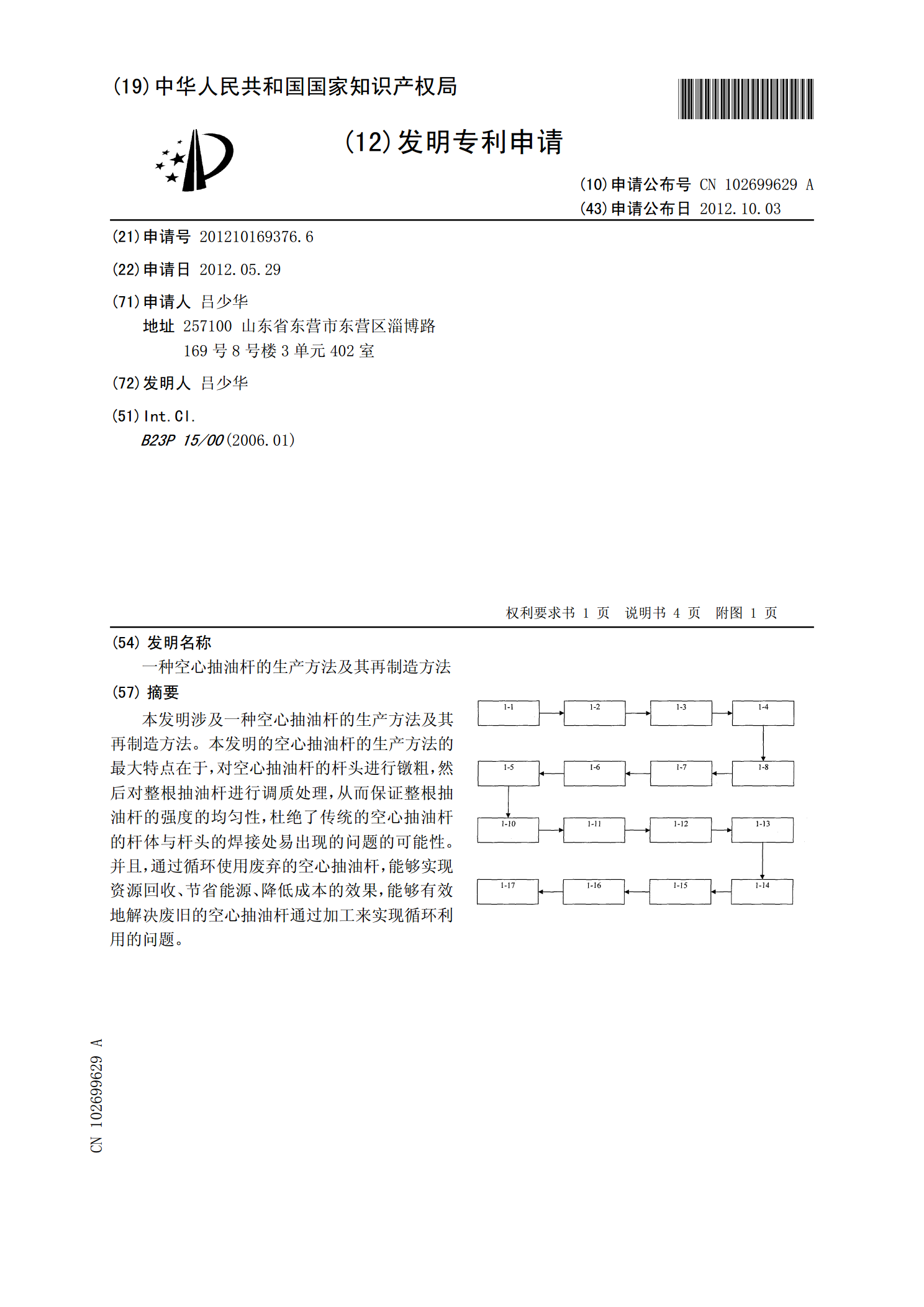

一种空心抽油杆的生产方法及其再制造方法.pdf

本发明涉及一种空心抽油杆的生产方法及其再制造方法。本发明的空心抽油杆的生产方法的最大特点在于,对空心抽油杆的杆头进行镦粗,然后对整根抽油杆进行调质处理,从而保证整根抽油杆的强度的均匀性,杜绝了传统的空心抽油杆的杆体与杆头的焊接处易出现的问题的可能性。并且,通过循环使用废弃的空心抽油杆,能够实现资源回收、节省能源、降低成本的效果,能够有效地解决废旧的空心抽油杆通过加工来实现循环利用的问题。