一种大型球罐整体吊装搬迁方法.pdf

斌斌****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种大型球罐整体吊装搬迁方法.pdf

本发明涉及球罐技术领域,且公开了一种大型球罐整体吊装搬迁方法,包括如下步骤:步骤①:施工前准备工作;步骤②:地基处理以及地基处理验收工作;步骤③:主、辅吊车进场组装;步骤④:吊装索具和挂钩准备等;步骤⑤:试吊和测吊装重量;步骤⑥:正式吊装,该大型球罐整体吊装搬迁方法,通过球罐本体不进行焊接与切割,保证了设备不受到任何损伤,利用在球罐10条支腿上焊接吊耳作为吊点,采用800吨履带吊作为主吊车,100吨和80吨吊车辅助配合,利用10根等长的钢丝绳作为吊索,吊索与吊钩连接,进行整体式搬迁移位,与非整体式搬迁相比

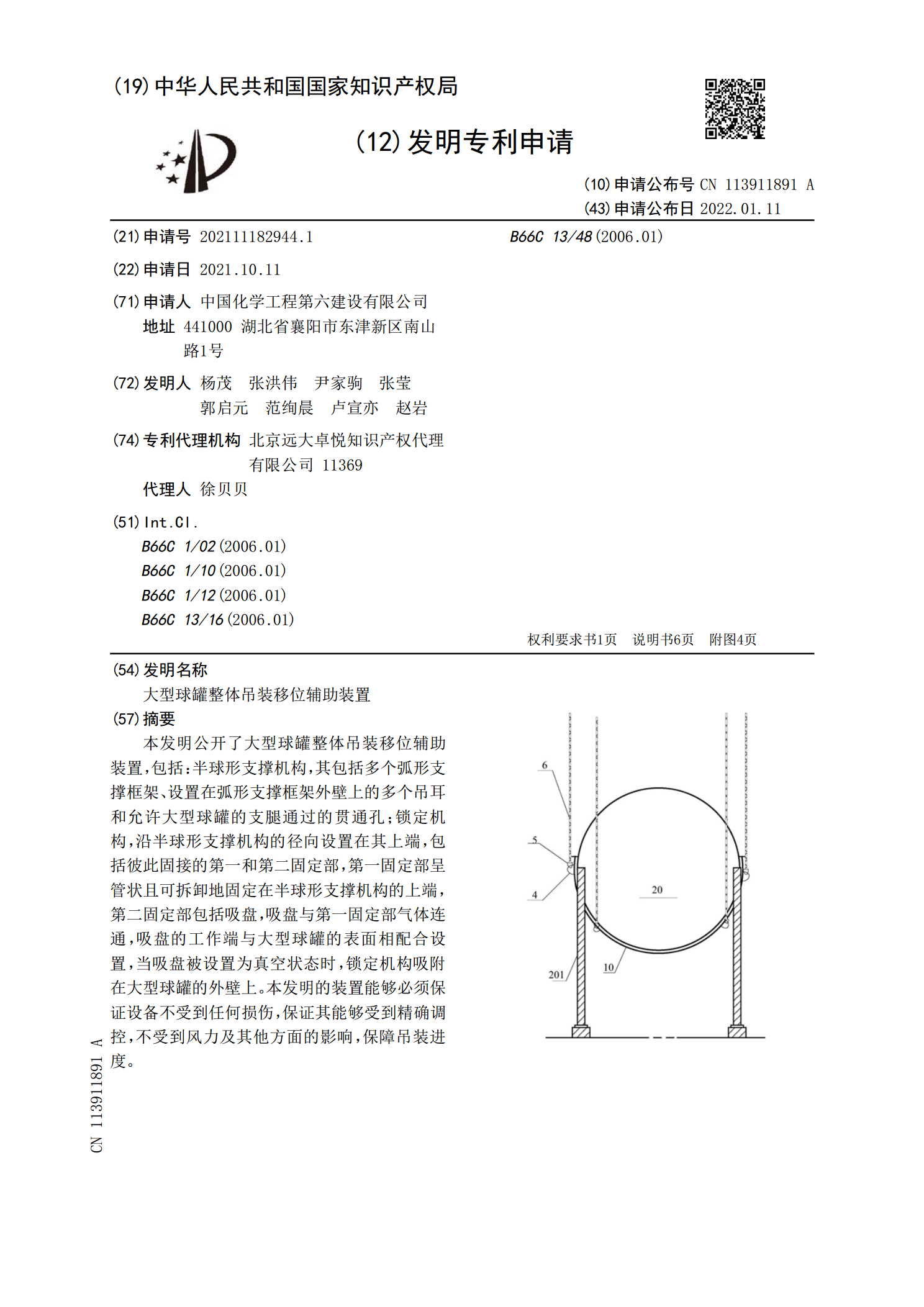

大型球罐整体吊装移位辅助装置.pdf

本发明公开了大型球罐整体吊装移位辅助装置,包括:半球形支撑机构,其包括多个弧形支撑框架、设置在弧形支撑框架外壁上的多个吊耳和允许大型球罐的支腿通过的贯通孔;锁定机构,沿半球形支撑机构的径向设置在其上端,包括彼此固接的第一和第二固定部,第一固定部呈管状且可拆卸地固定在半球形支撑机构的上端,第二固定部包括吸盘,吸盘与第一固定部气体连通,吸盘的工作端与大型球罐的表面相配合设置,当吸盘被设置为真空状态时,锁定机构吸附在大型球罐的外壁上。本发明的装置能够必须保证设备不受到任何损伤,保证其能够受到精确调控,不受到风力

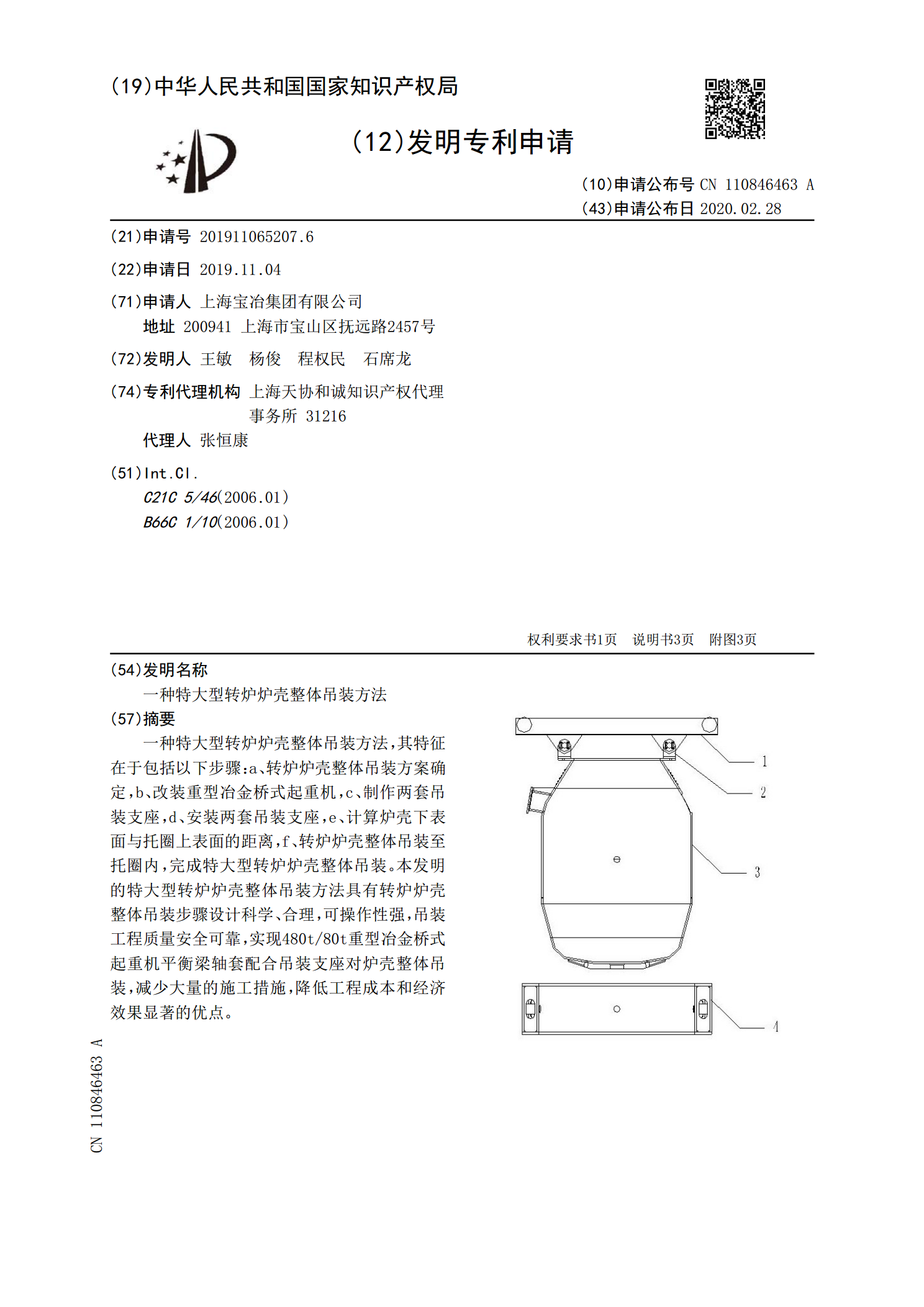

一种特大型转炉炉壳整体吊装方法.pdf

一种特大型转炉炉壳整体吊装方法,其特征在于包括以下步骤:a、转炉炉壳整体吊装方案确定,b、改装重型冶金桥式起重机,c、制作两套吊装支座,d、安装两套吊装支座,e、计算炉壳下表面与托圈上表面的距离,f、转炉炉壳整体吊装至托圈内,完成特大型转炉炉壳整体吊装。本发明的特大型转炉炉壳整体吊装方法具有转炉炉壳整体吊装步骤设计科学、合理,可操作性强,吊装工程质量安全可靠,实现480t/80t重型冶金桥式起重机平衡梁轴套配合吊装支座对炉壳整体吊装,减少大量的施工措施,降低工程成本和经济效果显著的优点。

大型设备搬迁吊装方案介绍.doc

。大型设备搬迁吊装方案介绍一、工程简介广州某大学教学区是广州大学城建设项目校区二期房建配套机电安装工程(第一标段)的一个施工区域。该区域包括国际楼、医科楼、图书馆、综合楼、办公楼、大会堂、针灸楼、护理楼八栋单体建筑,总建筑面积18万六千平方米。具有工程规模大、单体建筑数目多、建筑面积广、同时作业的工作面大、施工质量要求和技术要求高、工期要求比较紧等特点。本方案编制时,施工现场“三通一平”工作已基本就绪,地面已做硬底化。本工程需机械吊装的主要有:施工机具,如剪板机、TMD法兰机制风管机等;施工材料,如镀锌卷

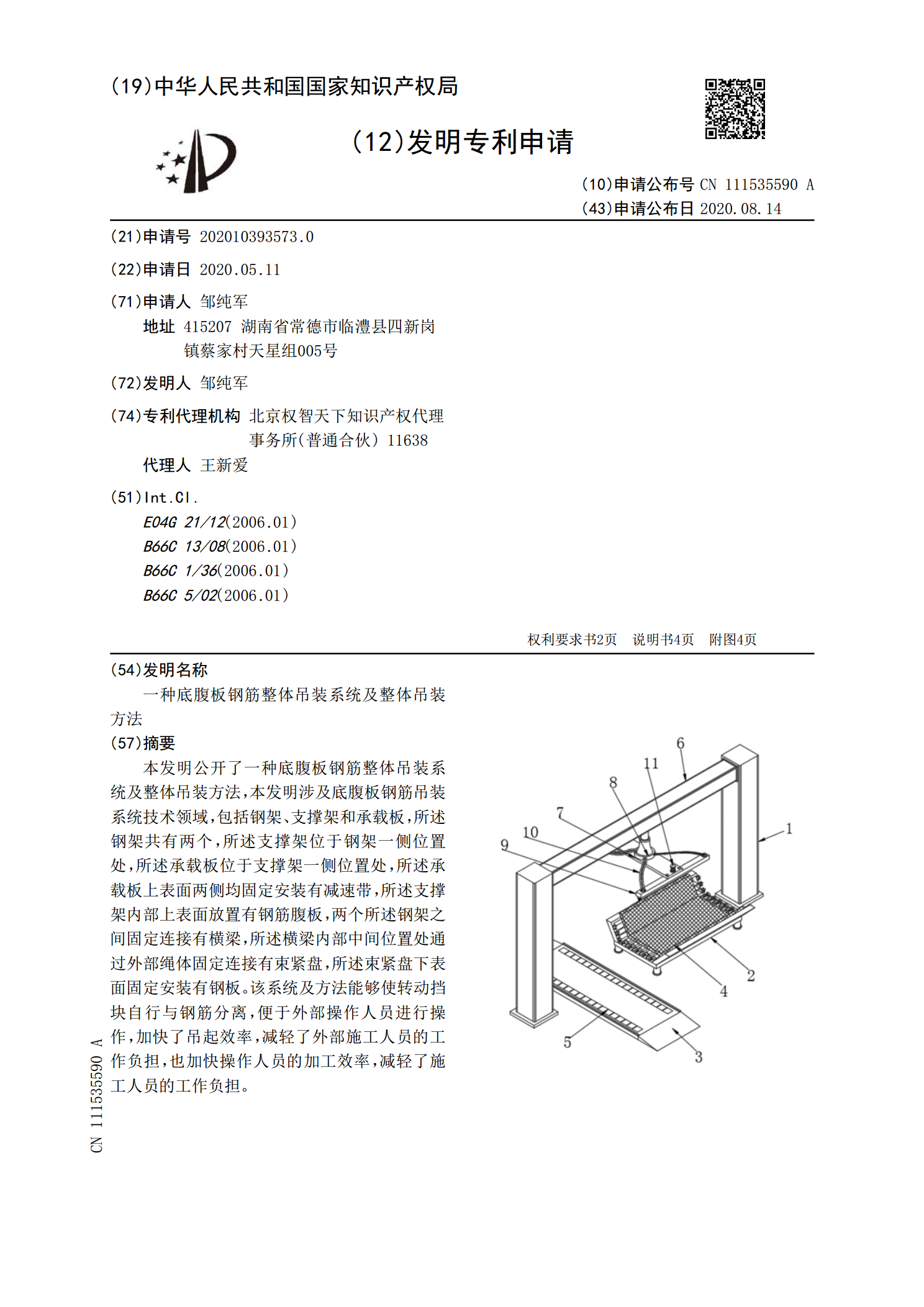

一种底腹板钢筋整体吊装系统及整体吊装方法.pdf

本发明公开了一种底腹板钢筋整体吊装系统及整体吊装方法,本发明涉及底腹板钢筋吊装系统技术领域,包括钢架、支撑架和承载板,所述钢架共有两个,所述支撑架位于钢架一侧位置处,所述承载板位于支撑架一侧位置处,所述承载板上表面两侧均固定安装有减速带,所述支撑架内部上表面放置有钢筋腹板,两个所述钢架之间固定连接有横梁,所述横梁内部中间位置处通过外部绳体固定连接有束紧盘,所述束紧盘下表面固定安装有钢板。该系统及方法能够使转动挡块自行与钢筋分离,便于外部操作人员进行操作,加快了吊起效率,减轻了外部施工人员的工作负担,也加快