一种多层自融合石墨烯导热膜及其制备方法.pdf

音景****ka

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种多层自融合石墨烯导热膜及其制备方法.pdf

本发明公开了一种多层自融合石墨烯导热膜及其制备方法,属于导热膜技术领域,本发明的制备方法可一步实现还原与多层叠加,向氧化石墨烯浆料中加入还原糖作为还原剂和粘结剂,还原糖的醛基和酮基与氧化石墨烯发生氧化还原反应,加压还原时,不仅能在还原氧化石墨烯过程中产生气体的逸出通道,避免还原过程中产生的气体集中剧烈排出导致的膜结构破坏以及膜表面不平整,而且逐步原位还原减少了还原过程剧烈膨胀导致的膜表面极度不平整的现象,同时避免了大鼓泡辊压后的褶皱带来的热导率损失;还原糖的氧化产物与氧化石墨烯之间形成氢键连接,增强了氧化

石墨烯导热膜及其制备方法.pdf

本发明的目的在于提供一种石墨烯导热膜及其制备方法,该石墨烯导热膜的制作过程包括以下步骤:(1)将氧化石墨烯浆料经涂布制得氧化石墨烯膜;(2)将所述氧化石墨烯膜进行造孔处理和增韧处理后进行收卷,获得多孔氧化石墨烯膜卷材,所述多孔氧化石墨烯膜卷材的孔径大小为80~300μm;(3)将所述多孔氧化石墨烯膜卷材放入石墨筒内,进行高温热处理;(4)将高温热处理后的所述多孔氧化石墨烯膜卷材进行压延处理,得到石墨烯导热膜。该石墨烯导热膜实现了卷材形式批量制备,使得整个的工业生产效率及成本均获得极大幅度的提升,石墨烯导热

石墨烯导热膜及其制备方法.pdf

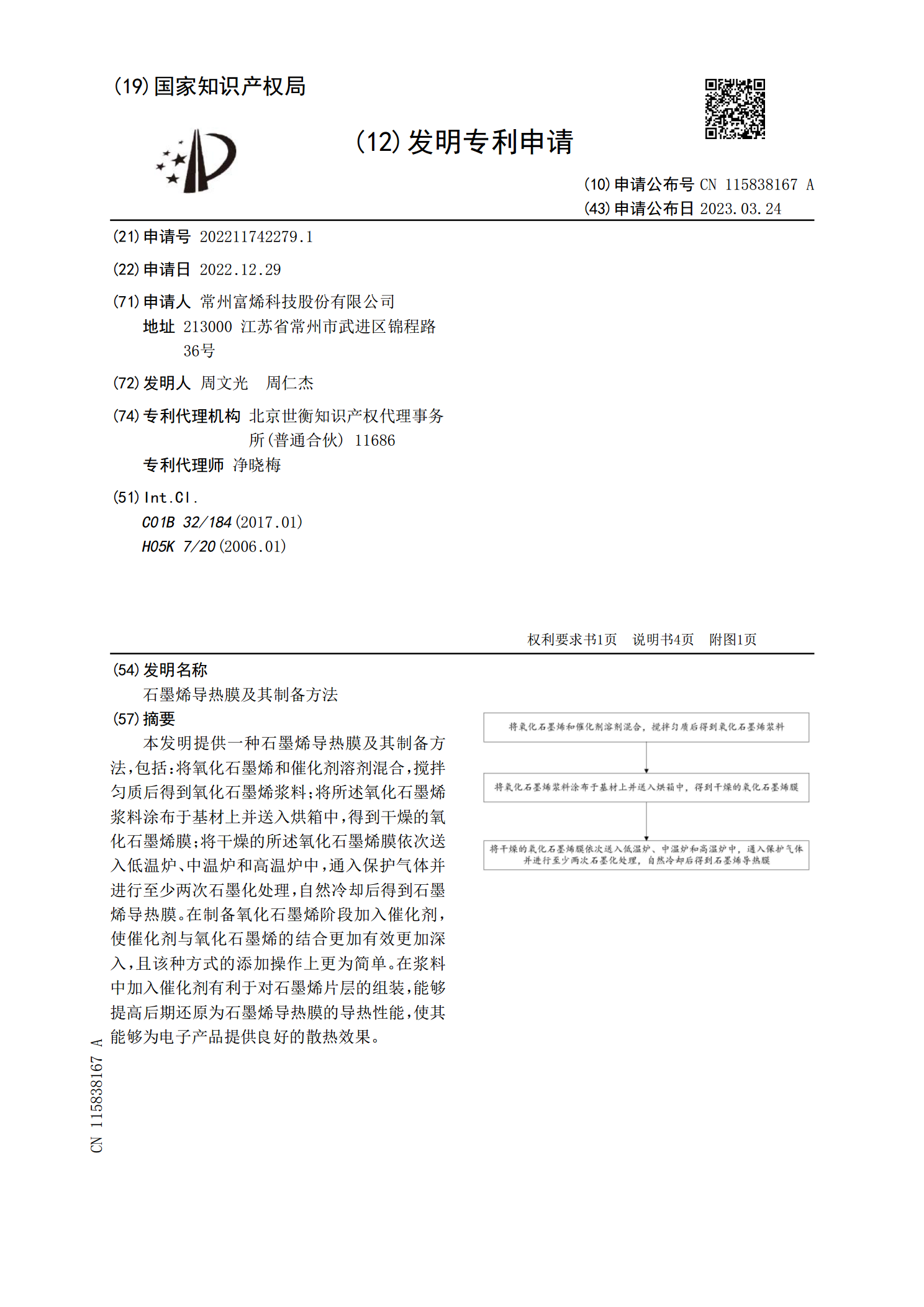

本发明提供一种石墨烯导热膜及其制备方法,包括:将氧化石墨烯和催化剂溶剂混合,搅拌匀质后得到氧化石墨烯浆料;将所述氧化石墨烯浆料涂布于基材上并送入烘箱中,得到干燥的氧化石墨烯膜;将干燥的所述氧化石墨烯膜依次送入低温炉、中温炉和高温炉中,通入保护气体并进行至少两次石墨化处理,自然冷却后得到石墨烯导热膜。在制备氧化石墨烯阶段加入催化剂,使催化剂与氧化石墨烯的结合更加有效更加深入,且该种方式的添加操作上更为简单。在浆料中加入催化剂有利于对石墨烯片层的组装,能够提高后期还原为石墨烯导热膜的导热性能,使其能够为电子产

复合石墨烯导热膜及其制备方法.pdf

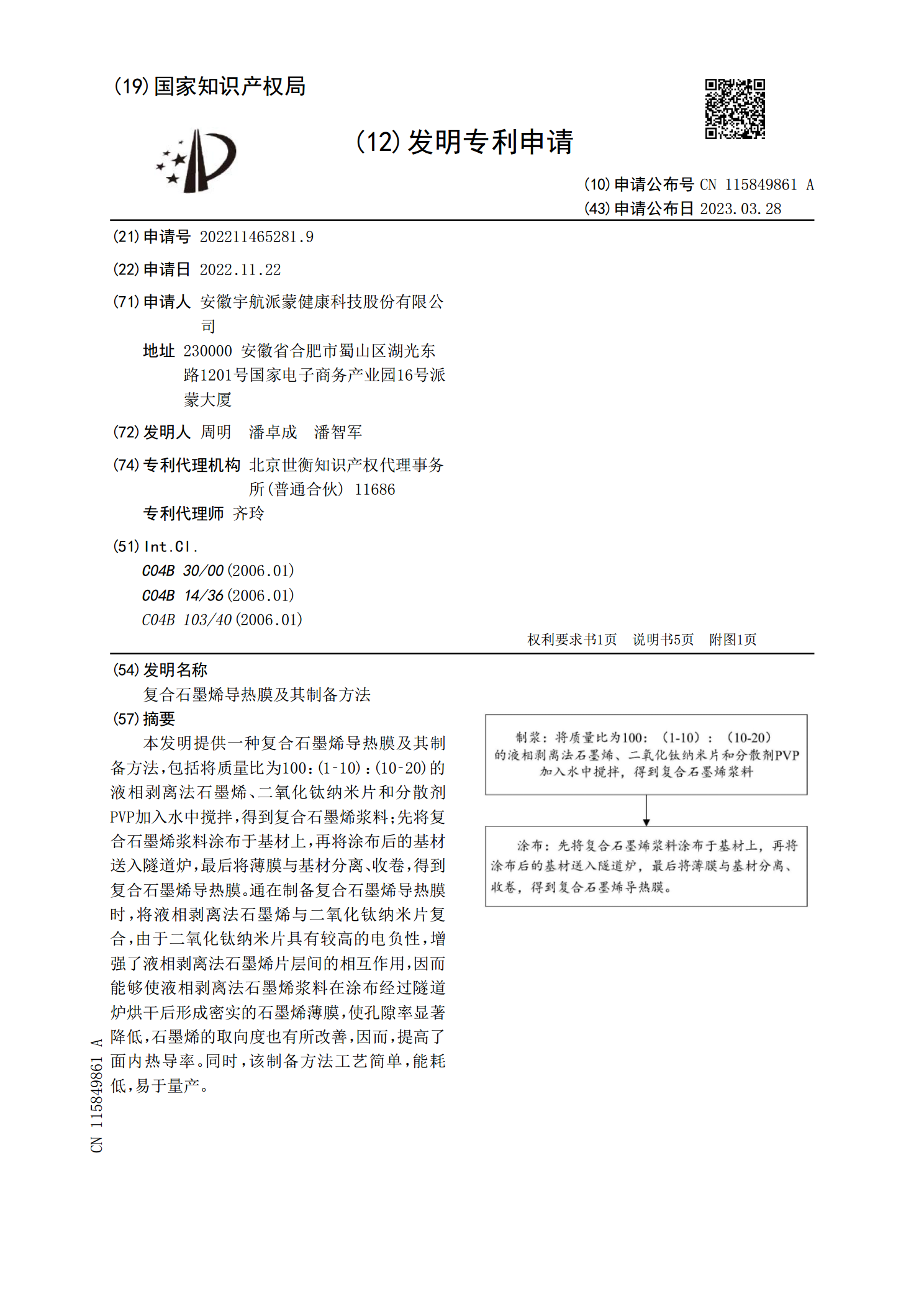

本发明提供一种复合石墨烯导热膜及其制备方法,包括将质量比为100:(1‑10):(10‑20)的液相剥离法石墨烯、二氧化钛纳米片和分散剂PVP加入水中搅拌,得到复合石墨烯浆料;先将复合石墨烯浆料涂布于基材上,再将涂布后的基材送入隧道炉,最后将薄膜与基材分离、收卷,得到复合石墨烯导热膜。通在制备复合石墨烯导热膜时,将液相剥离法石墨烯与二氧化钛纳米片复合,由于二氧化钛纳米片具有较高的电负性,增强了液相剥离法石墨烯片层间的相互作用,因而能够使液相剥离法石墨烯浆料在涂布经过隧道炉烘干后形成密实的石墨烯薄膜,使孔隙

石墨烯导热膜制备方法.pdf

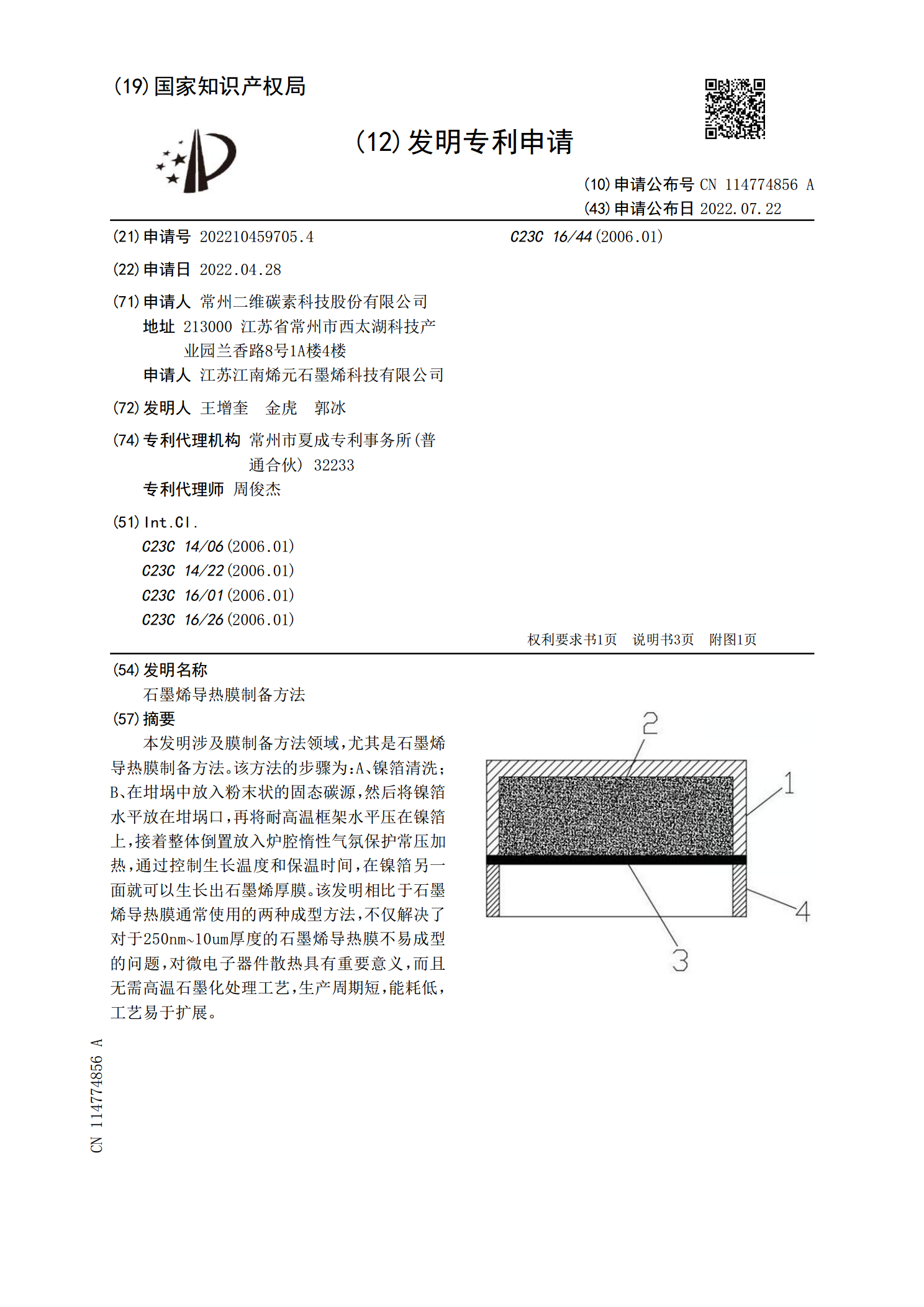

本发明涉及膜制备方法领域,尤其是石墨烯导热膜制备方法。该方法的步骤为:A、镍箔清洗;B、在坩埚中放入粉末状的固态碳源,然后将镍箔水平放在坩埚口,再将耐高温框架水平压在镍箔上,接着整体倒置放入炉腔惰性气氛保护常压加热,通过控制生长温度和保温时间,在镍箔另一面就可以生长出石墨烯厚膜。该发明相比于石墨烯导热膜通常使用的两种成型方法,不仅解决了对于250nm~10um厚度的石墨烯导热膜不易成型的问题,对微电子器件散热具有重要意义,而且无需高温石墨化处理工艺,生产周期短,能耗低,工艺易于扩展。