一种光气合成反应催化剂的装填方法.pdf

雨巷****碧易

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种光气合成反应催化剂的装填方法.pdf

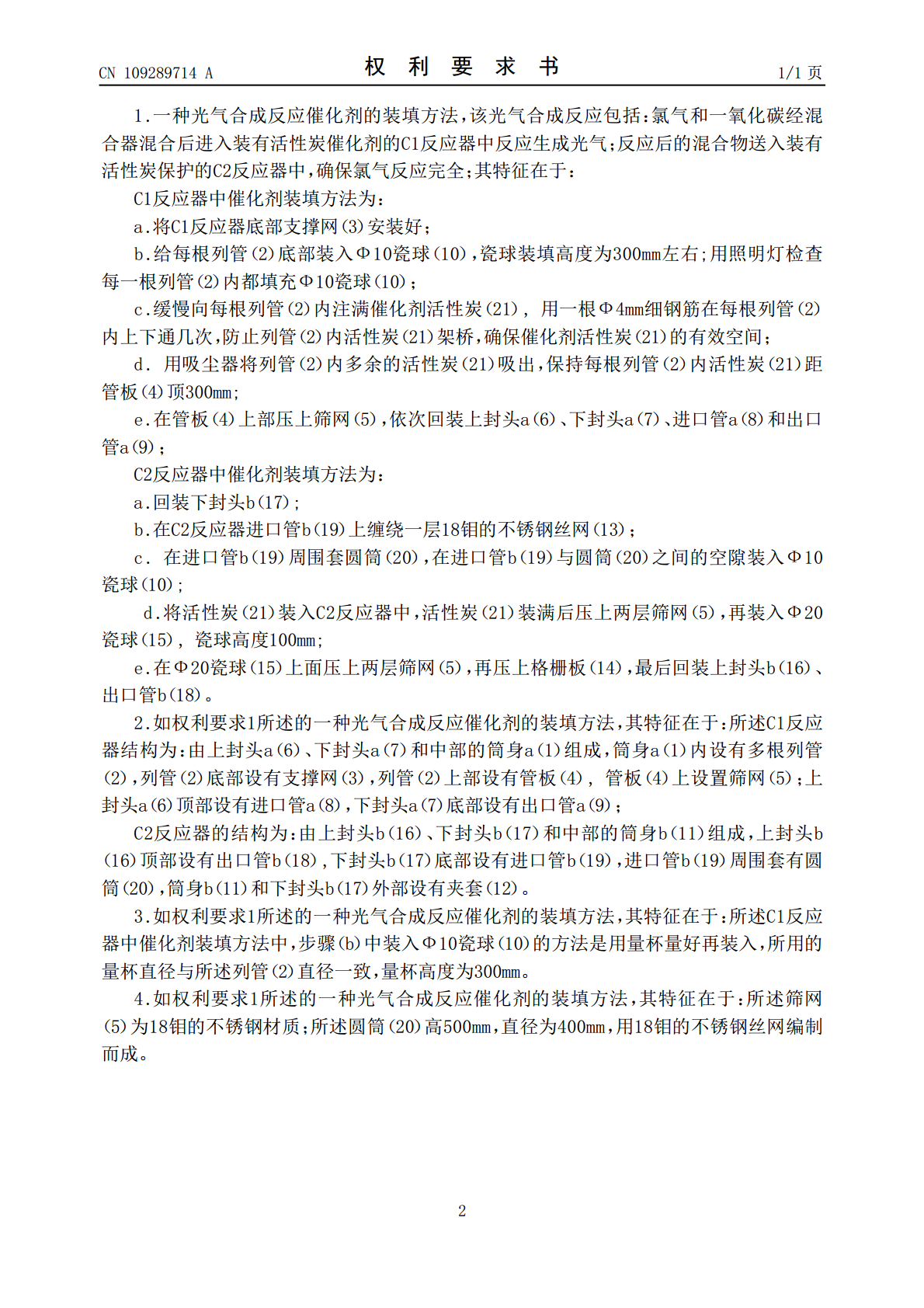

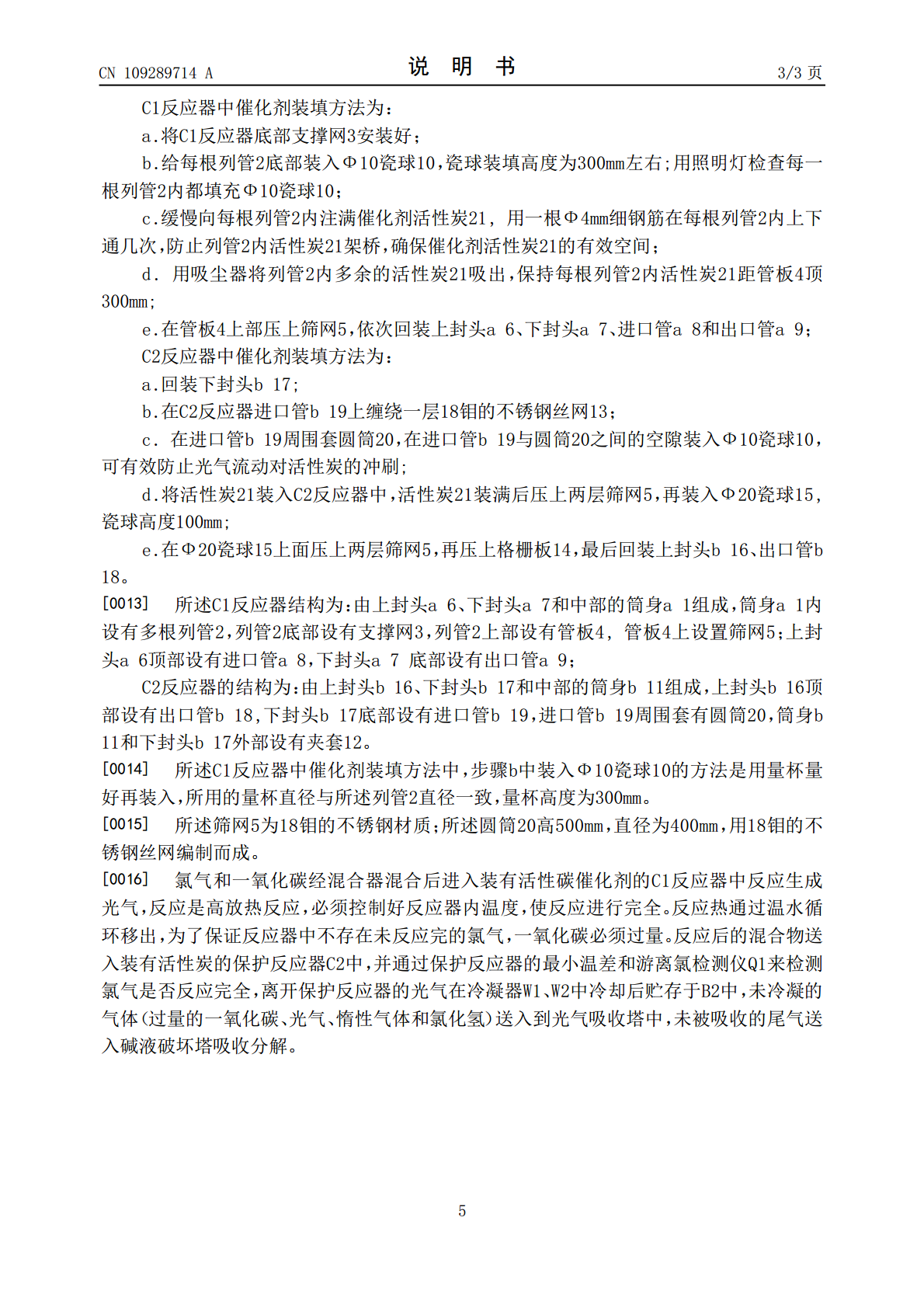

本发明涉及一种光气合成反应催化剂的装填方法,该光气合成反应包括:氯气和一氧化碳经混合器混合后进入C1反应器中反应生成光气;反应后的混合物送入C2反应器中,确保氯气反应完全;C1反应器中催化剂装填方法为:将C1反应器底部支撑网安装好,给每根列管底部装入Ф10瓷球,再在管板上部压上筛网;C2反应器中催化剂装填方法为:在进口管周围套圆筒,在进口管与圆筒之间的空隙装入Ф10瓷球,再装活性炭,装满后压上两层筛网,最后装入Ф20瓷球。该方法反应停留时间充足,反应热被及时移出,反应向正方向发生,使光气合成反应完全,可有

一种装填不同粒径催化剂合成环氧丙烷的方法.pdf

本发明涉及一种通过装填不同粒径催化剂合成环氧丙烷的方法,使反应物料依次流经催化剂粒径由大到小的催化剂床层,本发明与现有技术相比,具有放热均匀,不易超温。大粒径催化剂,传质慢,反应速率慢,双氧水未完全转化就进入下一层催化剂进行反应,有效延长催化剂的使用寿命,降低再生频率,提高生产效率,环氧丙烷收率高,双氧水分解率低,降低燃爆风险,安全性好。

一种催化剂装填致密方法.pdf

本发明涉及催化反应技术领域,公开了一种催化剂装填致密方法,包括以下步骤:将催化剂倒入带有底板的列管反应器中;在已装填好催化剂的列管反应器的顶部加上顶板;对已加装顶板的列管反应器整体施加竖直方向的周期性振动或离心运动;完成振动或离心后,取出列管反应器。本发明的有益效果为:能够改变列管反应器内部催化剂填充结构,减少因人工装填催化剂后松散而造成的空腔。

一种加氢催化剂装填方法.pdf

本发明公开了一种加氢催化剂装填方法,采用分级装填,包括提供固定床反应器和两种不同大小规格的加氢催化剂,将大规格的加氢催化剂装填在所述固定床反应器的内腔的上部和下部,将小规格的加氢催化剂装填在所述固定床反应器的内腔的中部。本发明还公开了一种基于上述装填方法的1,4‑丁炔二醇(BYD)高压加氢反应制备1,4‑丁二醇(BDO)的方法,能够降低BYD高压加氢反应副产物丁醇及杂质的含量,减少BYD制备过程中的催化剂残留对BYD加氢催化剂的影响,延长BYD加氢催化剂的使用寿命。

低压羰基法合成丁醇转化器催化剂的装填及检验方法.docx

低压羰基法合成丁醇转化器催化剂的装填及检验方法低压羰基法合成丁醇转化器催化剂的装填及检验方法摘要:低压羰基法合成丁醇是一种重要的化学工艺,其转化器中的催化剂装填和检验方法对于合成丁醇的质量和产量有着重要影响。本文探讨了低压羰基法合成丁醇转化器催化剂装填的原则和常用方法,并介绍了常用的检验方法,以期为实际生产提供参考。1.引言低压羰基法合成丁醇是一种重要的化学合成方法,通过将合成气(一氧化碳和氢气)在合适催化剂的作用下进行反应,可以得到高纯度的丁醇。催化剂是低压羰基法合成丁醇的关键,其装填和质量的检验方法对