一种装填不同粒径催化剂合成环氧丙烷的方法.pdf

长春****主a

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种装填不同粒径催化剂合成环氧丙烷的方法.pdf

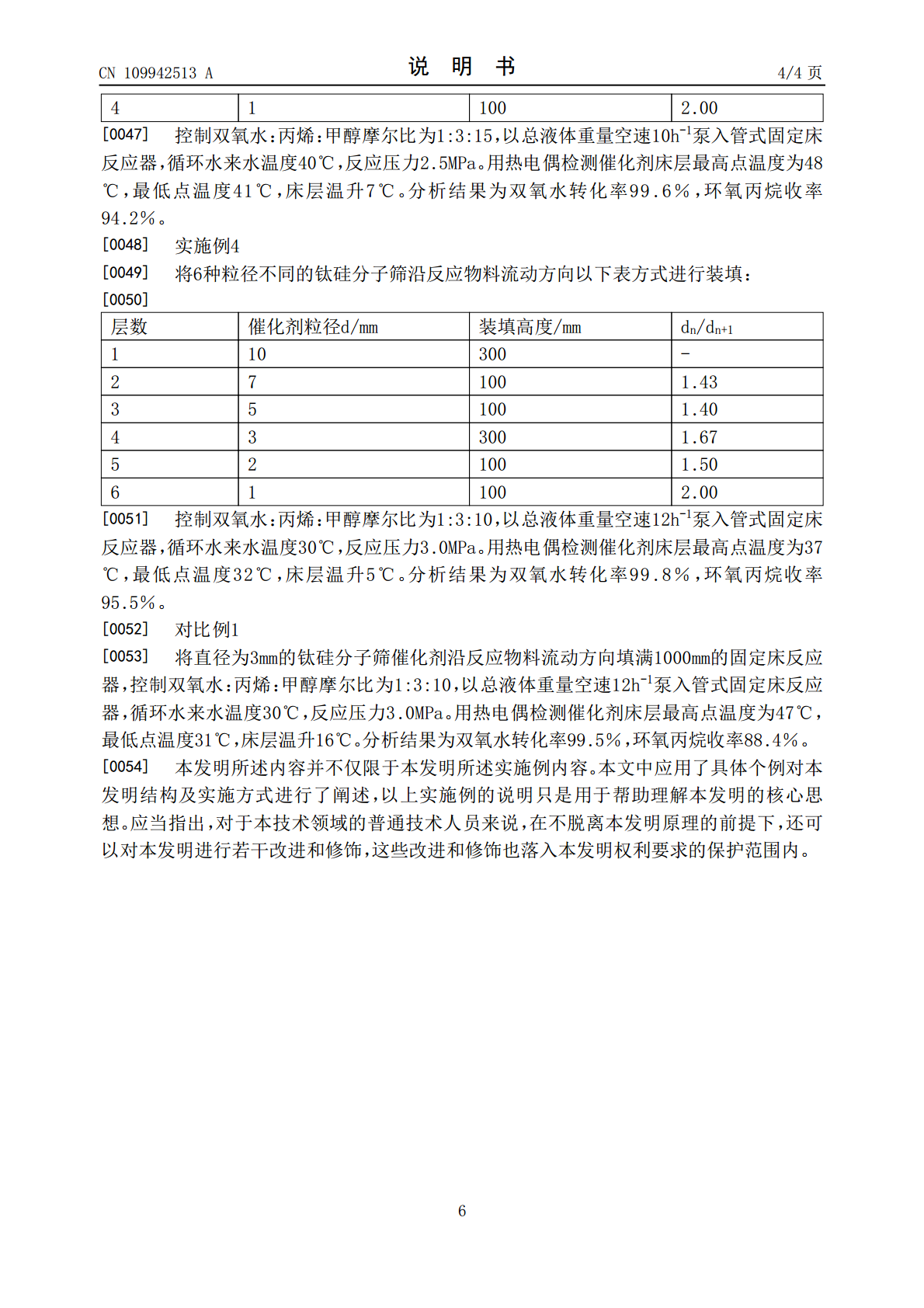

本发明涉及一种通过装填不同粒径催化剂合成环氧丙烷的方法,使反应物料依次流经催化剂粒径由大到小的催化剂床层,本发明与现有技术相比,具有放热均匀,不易超温。大粒径催化剂,传质慢,反应速率慢,双氧水未完全转化就进入下一层催化剂进行反应,有效延长催化剂的使用寿命,降低再生频率,提高生产效率,环氧丙烷收率高,双氧水分解率低,降低燃爆风险,安全性好。

一种绿色高效合成环氧丙烷的方法.pdf

本发明提供了一种绿色高效合成环氧丙烷的方法。该技术方案基于丙烯环氧化反应制备环氧丙烷,采用过氧化氢直接氧化法,以丙烯为原料,在TS‑1微球催化剂的作用下于催化精馏塔中发生环氧化反应,反应物经分离提纯后得到高浓度的环氧丙烷。本发明反应无副产物生成,单层转化率≥97%,选择性≥99%,是一种绿色合成环氧丙烷的方法,适合大规模工业化生产。该方法原子利用率高、选择性高、产品收率高且反应无副产物,对环境友好。

一种环氧丙烷的制备方法及得到的环氧丙烷.pdf

本发明公开了一种环氧丙烷的制备方法及得到的环氧丙烷,所述方法包括:氧化工序、环氧化工序、产品分离工序和苄醇转化工序,其中,在至少一个工序内或者至少一个工序之后或者至少一个工序之前进行杂质移除工序,用于部分或全部移除副产的2‑苯氧基丙苯和/或枯基酚类。当2‑苯氧基丙苯和/或枯基酚类在反应体系中的浓度达到3wt%时进行所述杂质移除工序。所述杂质移除工序选自蒸馏、萃取、过滤和吸附中的至少一种,优选蒸馏。本发明所述制备方法避免或减弱了副产的2‑苯氧基丙苯和/或枯基酚类在各工序之间循环积累,增大了反应器的有效容积,

环氧碘丙烷合成方法的改进.docx

环氧碘丙烷合成方法的改进环氧碘丙烷是一种重要的有机合成中间体,广泛应用于医药、染料和农药等行业。传统的环氧碘丙烷合成方法主要是通过碘甲烷和丙烯的反应得到,但这种方法存在一些问题,例如反应物转化率不高、产物纯度低以及环境污染等。因此,我们有必要针对环氧碘丙烷合成方法进行改进,以提高合成效率和产品质量。首先,我们可以考虑改进反应条件。传统的碘甲烷和丙烯反应通常在高温和高压下进行,但这样的条件容易导致副反应的发生。因此,我们可以尝试降低反应温度和压力,添加催化剂来提高反应速率。例如,添加过渡金属催化剂如钯、铜等

一种用于合成环氧氯丙烷的磷钨杂多酸盐催化剂及其制备方法.pdf

本发明公开了一种用于合成环氧氯丙烷的温度控制相转移催化剂的制备方法,属于催化化学领域。具体合成方法为:将K型磷钨酸溶解在30%的双氧水中氧化反应获得过氧磷钨酸水溶液,然后将过氧磷钨酸水溶液滴加到二甲基双十八烷基氯化铵的乙醇溶液中,40℃条件下搅拌反应2h。反应结束后过滤得白色粉末,经过水洗,无水乙醇洗,真空干燥,获得二甲基双十八烷基过氧磷钨酸催化剂。以二甲基双十八烷基过氧磷钨酸为催化剂,以氯丙烯、过氧化氢为原料,在无溶剂及助剂的情况下,通过一锅法制备环氧氯丙烷的收率达到97.1%,选择性大于99%,产品