一种残余应力振动定位均化方法.pdf

书生****专家

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种残余应力振动定位均化方法.pdf

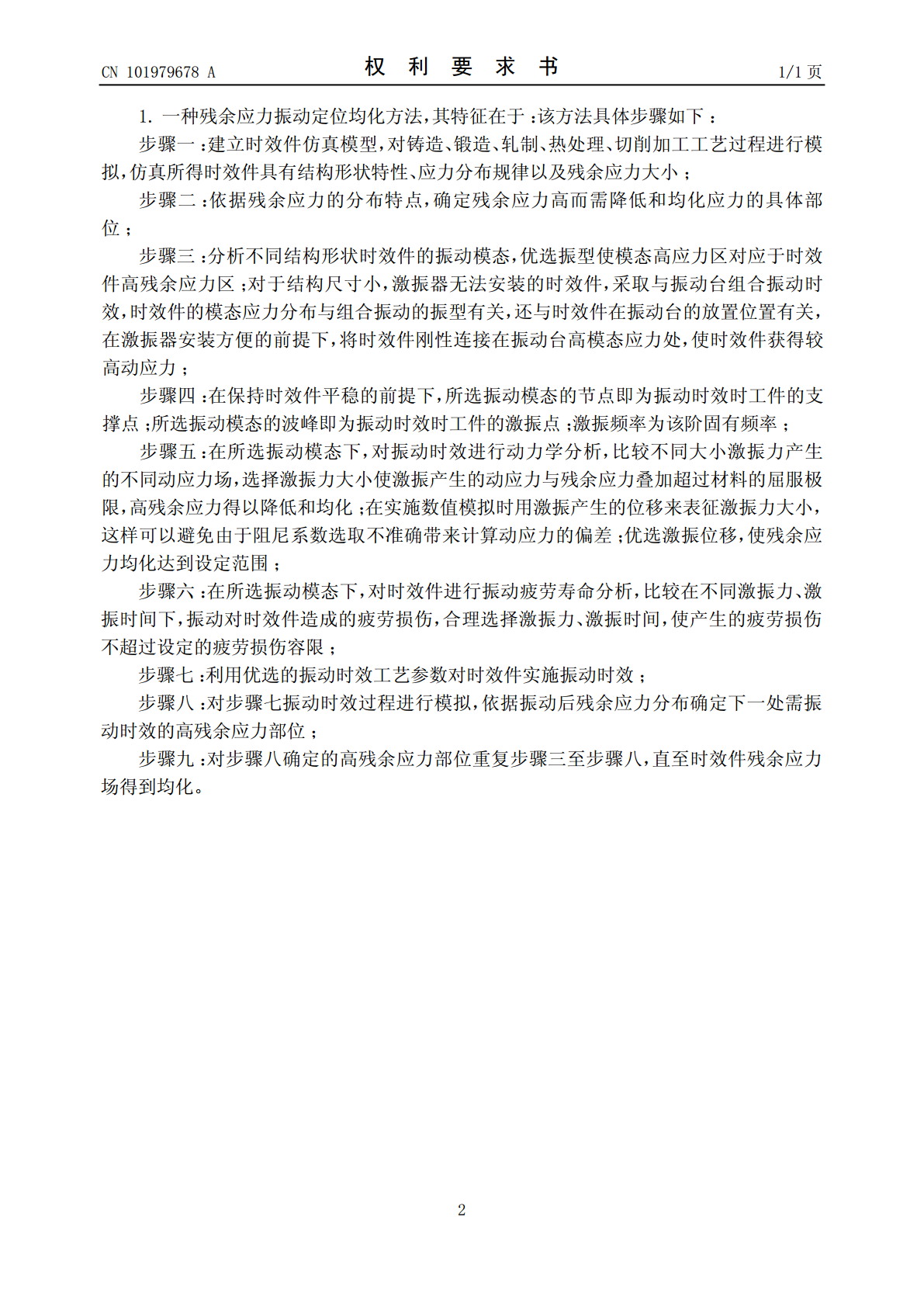

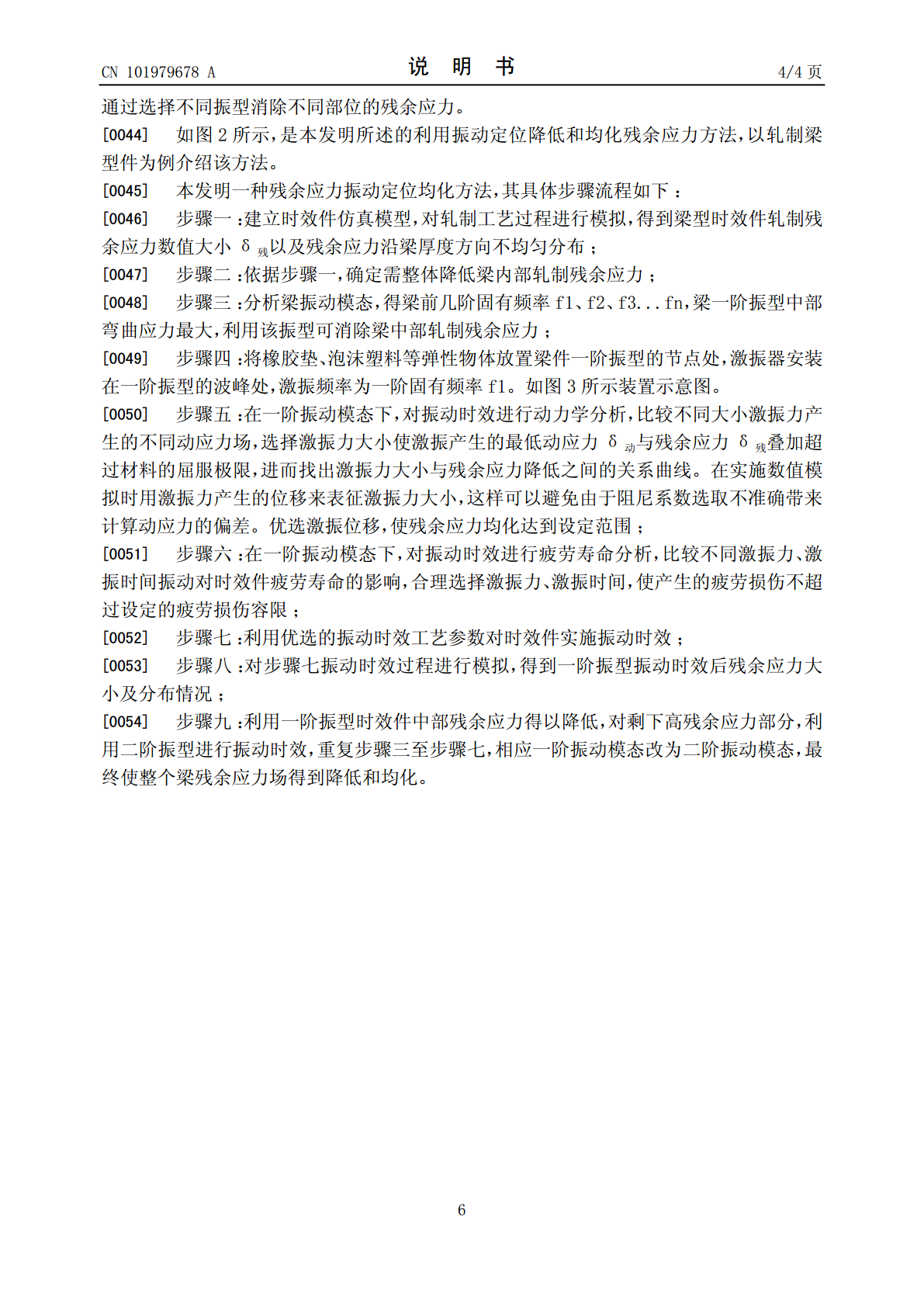

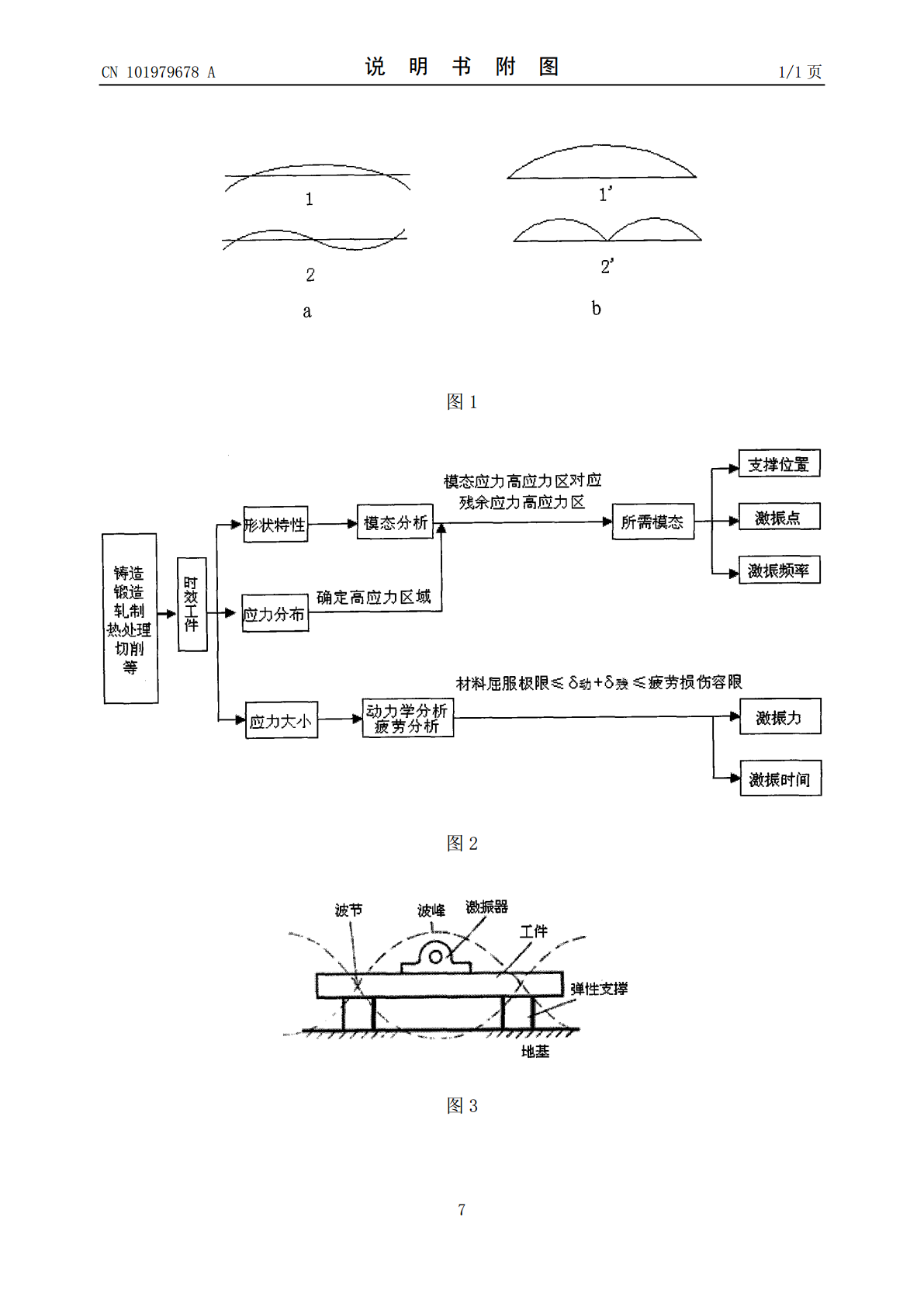

一种残余应力振动定位均化方法,它包含如下步骤:(1)模拟时效件加工过程,定量获得工件内残余应力场分布;(2)依据(1)确定需要均化残余应力的具体部位;(3)对工件进行模态分析,优选振型,使模态高应力区与工件高残余应力区对应;(4)依据所选振型确定支撑点、激振点、激振频率;(5)对振动时效进行动力学分析,优选激振力;(6)对振动时效进行疲劳分析,优选激振力、激振时间;(7)利用优选的振动时效工艺参数对工件实施振动;(8)确定下一处需时效的高残余应力部位;(9)重复(3)至(8),直至应力场得到均化。该方法运

一种热振复合残余应力定位均化的方法.pdf

一种热振复合残余应力定位均化的方法,包含以下步骤:(1)基于工件材料的微观组织,建立细观几何模型;(2)检测工件的三维残余应力场;(3)依据(2)对(1)进行匹配,得到细观力学模型;(4)对工件进行热时效分析,建立温度场与残余应力均化的关系;(5)对工件进行振动时效分析,选取合适振型;(6)依据残余应力松弛条件及位错改变规律,确定合理的激振力;(7)对热-振复合时效进行仿真,优选热时效温度、激振力、激振频率、激振位置、支撑位置和工作时间等工艺参数;(8)利用(7)的参数对工件进行残余应力均化。本方法实现工

降低与均化道岔尖轨淬火后残余应力的振动时效方法.pdf

本发明公开了一种降低与均化道岔尖轨淬火后残余应力的振动时效方法,包括以下步骤:建立道岔尖轨的有限元模型,并根据有限元模型对淬火过程进行模拟以获取淬火完成后的道岔尖轨的残余应力分布云图;对有限元模型进行自由模态分析以确定三个固定支撑点的位置及对应的自振频率;根据固定支撑点对有限元模型进行约束模态分析以确定激振点的位置及对应的固有频率;根据固定支撑点、激振点、残余应力分布云图对有限元模型进行谐响应分析,获取消除残余应力比率最高的实际激振力及实际激振频率;对道岔尖轨施加振动处理残余应力。本发明的优点是:能够有效

一种冷振复合残余应力均化的方法.pdf

一种冷振复合残余应力均化的方法,该方法包括以下步骤:一、分析时效件的残余应力分布,以获知残余应力整体水平;二、确定评价残余应力均化效果的应用方式,完成冷振复合时效前期测试;三、制定冷振复合残余应力均化方法的低温与振动实施方案,制定工艺流程,选取温度、激振力、激振频率、激振位置、支撑位置和工作时间等工艺参数;四、依据所选工艺参数,对工件实施低温处理;五、对低温处理后的时效件进行振动时效处理;六、进行冷振复合时效后期测试,评价冷振复合残余应力均化效果。本发明利用低温和振动的复合效应实现残余应力均化,加强振动时

一种热振复合残余应力均化的方法.pdf

本发明一种热振复合残余应力均化的方法,该方法包括以下步骤:一、分析时效件的残余应力分布,以获知残余应力整体水平;二、确定评价残余应力均化效果的应用方式,完成热振复合时效前期测试;三、制定热振复合残余应力均化方法的热与振动实施方案,制定工艺流程,选取温度、激振力、激振频率、激振位置、支撑位置和工作时间等工艺参数;四、依据所选工艺参数,对工件实施热振复合时效残余应力均化;五、进行热振复合时效后期测试,评价热振复合残余应力均化效果。本发明利用热和振动的复合效应实现残余应力均化,加强振动时效的效果,提高工件的使用