一种冷振复合残余应力均化的方法.pdf

mm****酱吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种冷振复合残余应力均化的方法.pdf

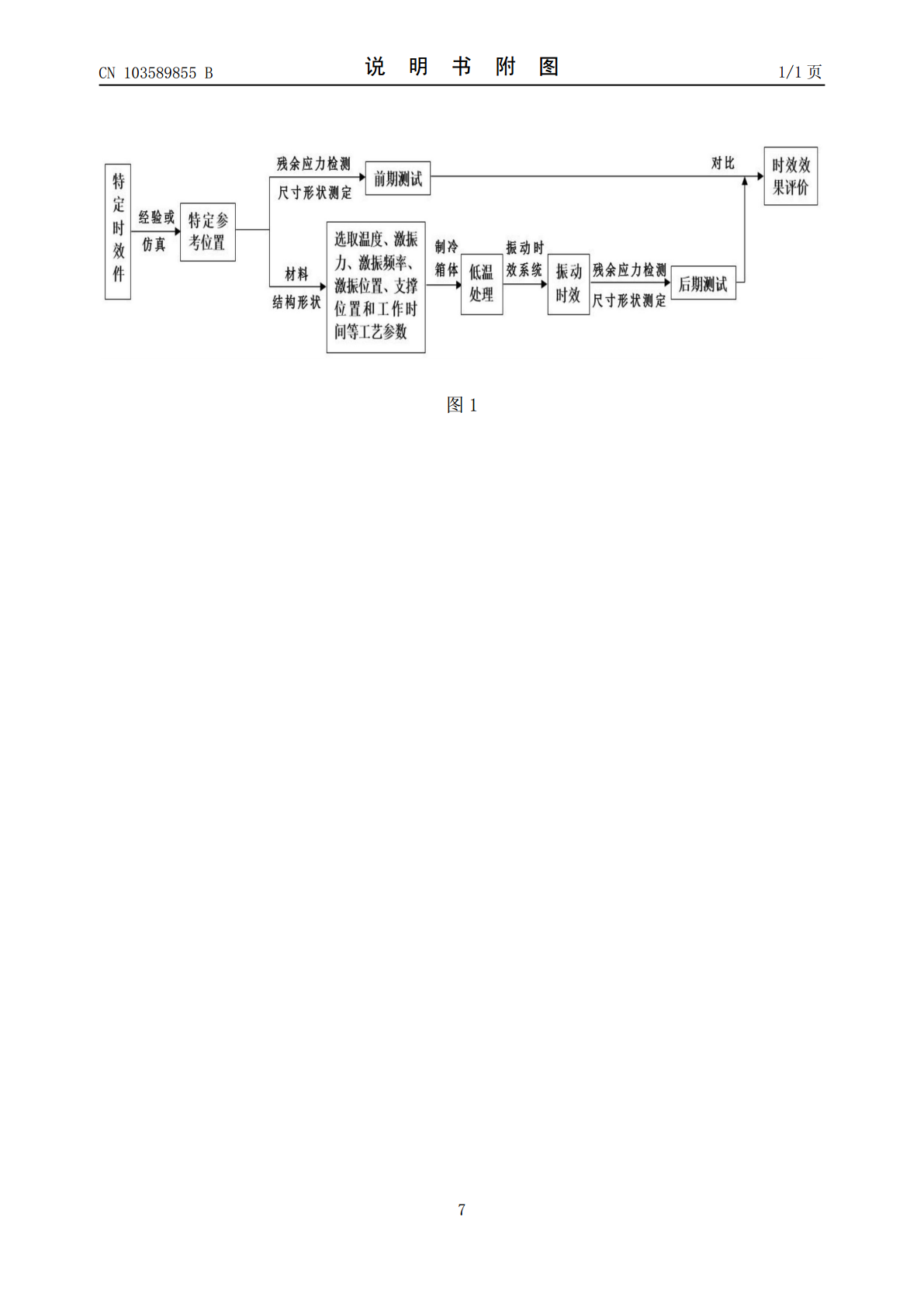

一种冷振复合残余应力均化的方法,该方法包括以下步骤:一、分析时效件的残余应力分布,以获知残余应力整体水平;二、确定评价残余应力均化效果的应用方式,完成冷振复合时效前期测试;三、制定冷振复合残余应力均化方法的低温与振动实施方案,制定工艺流程,选取温度、激振力、激振频率、激振位置、支撑位置和工作时间等工艺参数;四、依据所选工艺参数,对工件实施低温处理;五、对低温处理后的时效件进行振动时效处理;六、进行冷振复合时效后期测试,评价冷振复合残余应力均化效果。本发明利用低温和振动的复合效应实现残余应力均化,加强振动时

一种热振复合残余应力均化的方法.pdf

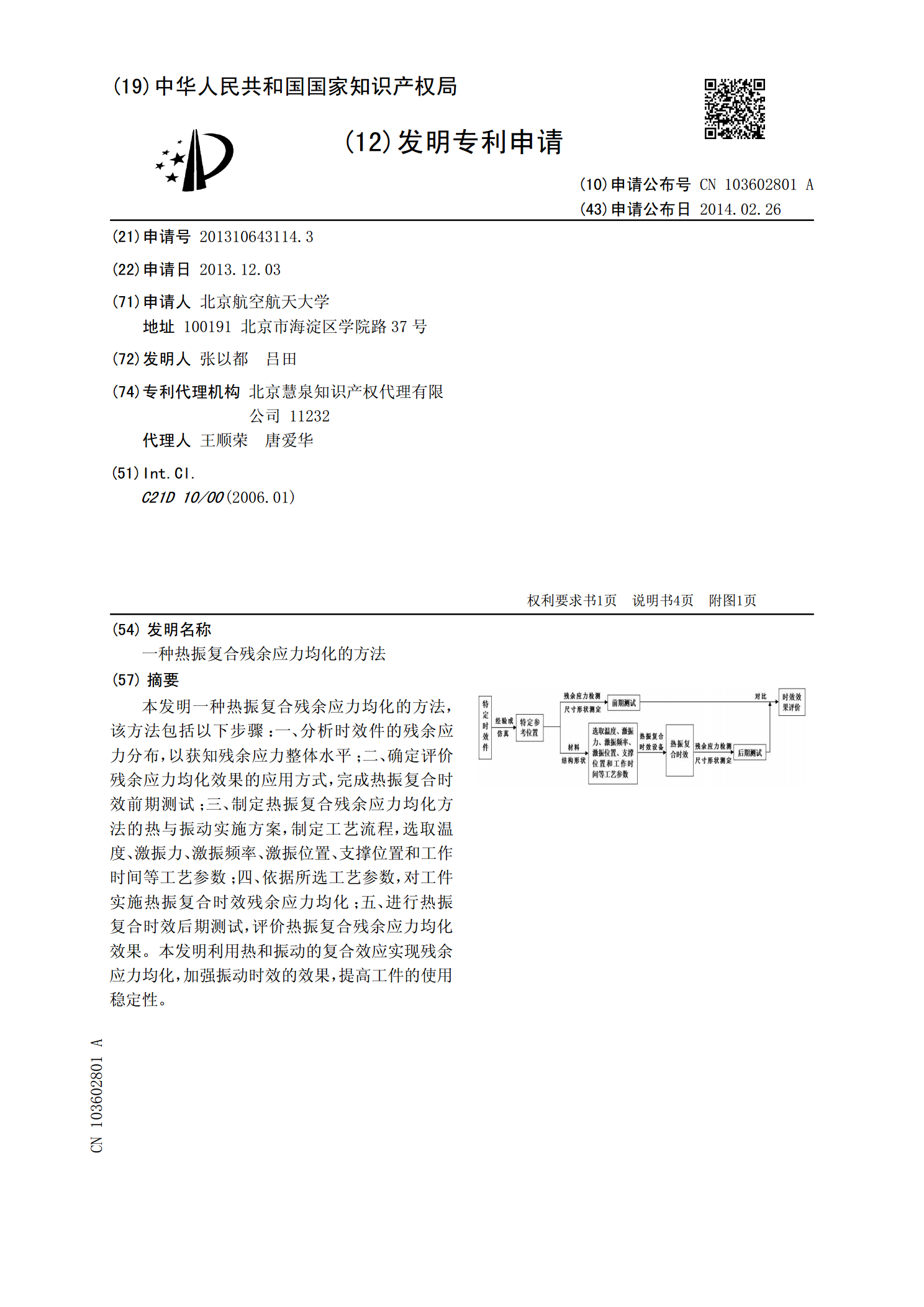

本发明一种热振复合残余应力均化的方法,该方法包括以下步骤:一、分析时效件的残余应力分布,以获知残余应力整体水平;二、确定评价残余应力均化效果的应用方式,完成热振复合时效前期测试;三、制定热振复合残余应力均化方法的热与振动实施方案,制定工艺流程,选取温度、激振力、激振频率、激振位置、支撑位置和工作时间等工艺参数;四、依据所选工艺参数,对工件实施热振复合时效残余应力均化;五、进行热振复合时效后期测试,评价热振复合残余应力均化效果。本发明利用热和振动的复合效应实现残余应力均化,加强振动时效的效果,提高工件的使用

一种热振复合残余应力定位均化的方法.pdf

一种热振复合残余应力定位均化的方法,包含以下步骤:(1)基于工件材料的微观组织,建立细观几何模型;(2)检测工件的三维残余应力场;(3)依据(2)对(1)进行匹配,得到细观力学模型;(4)对工件进行热时效分析,建立温度场与残余应力均化的关系;(5)对工件进行振动时效分析,选取合适振型;(6)依据残余应力松弛条件及位错改变规律,确定合理的激振力;(7)对热-振复合时效进行仿真,优选热时效温度、激振力、激振频率、激振位置、支撑位置和工作时间等工艺参数;(8)利用(7)的参数对工件进行残余应力均化。本方法实现工

一种残余应力振动定位均化方法.pdf

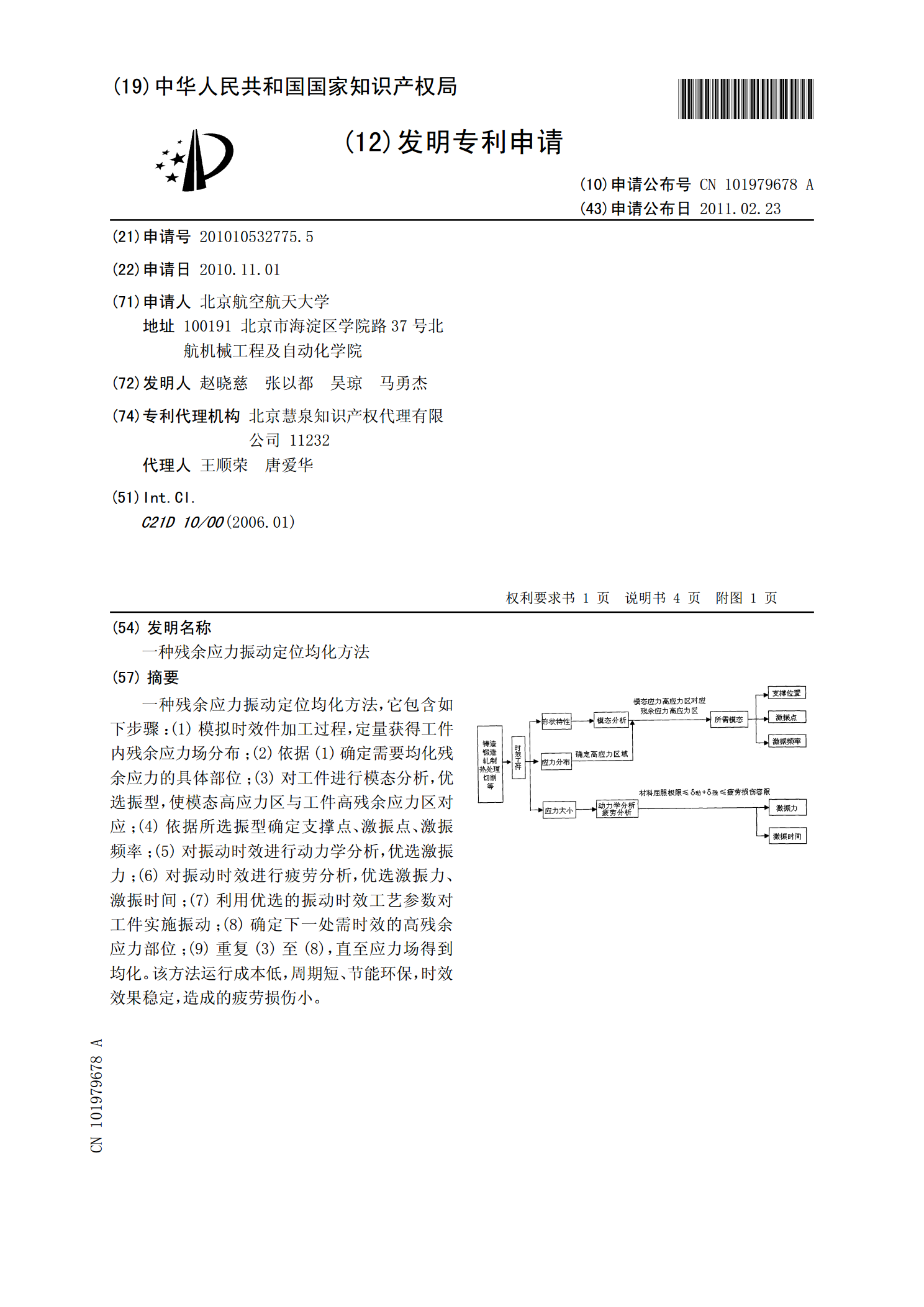

一种残余应力振动定位均化方法,它包含如下步骤:(1)模拟时效件加工过程,定量获得工件内残余应力场分布;(2)依据(1)确定需要均化残余应力的具体部位;(3)对工件进行模态分析,优选振型,使模态高应力区与工件高残余应力区对应;(4)依据所选振型确定支撑点、激振点、激振频率;(5)对振动时效进行动力学分析,优选激振力;(6)对振动时效进行疲劳分析,优选激振力、激振时间;(7)利用优选的振动时效工艺参数对工件实施振动;(8)确定下一处需时效的高残余应力部位;(9)重复(3)至(8),直至应力场得到均化。该方法运

一种热振复合应力均化装置.pdf

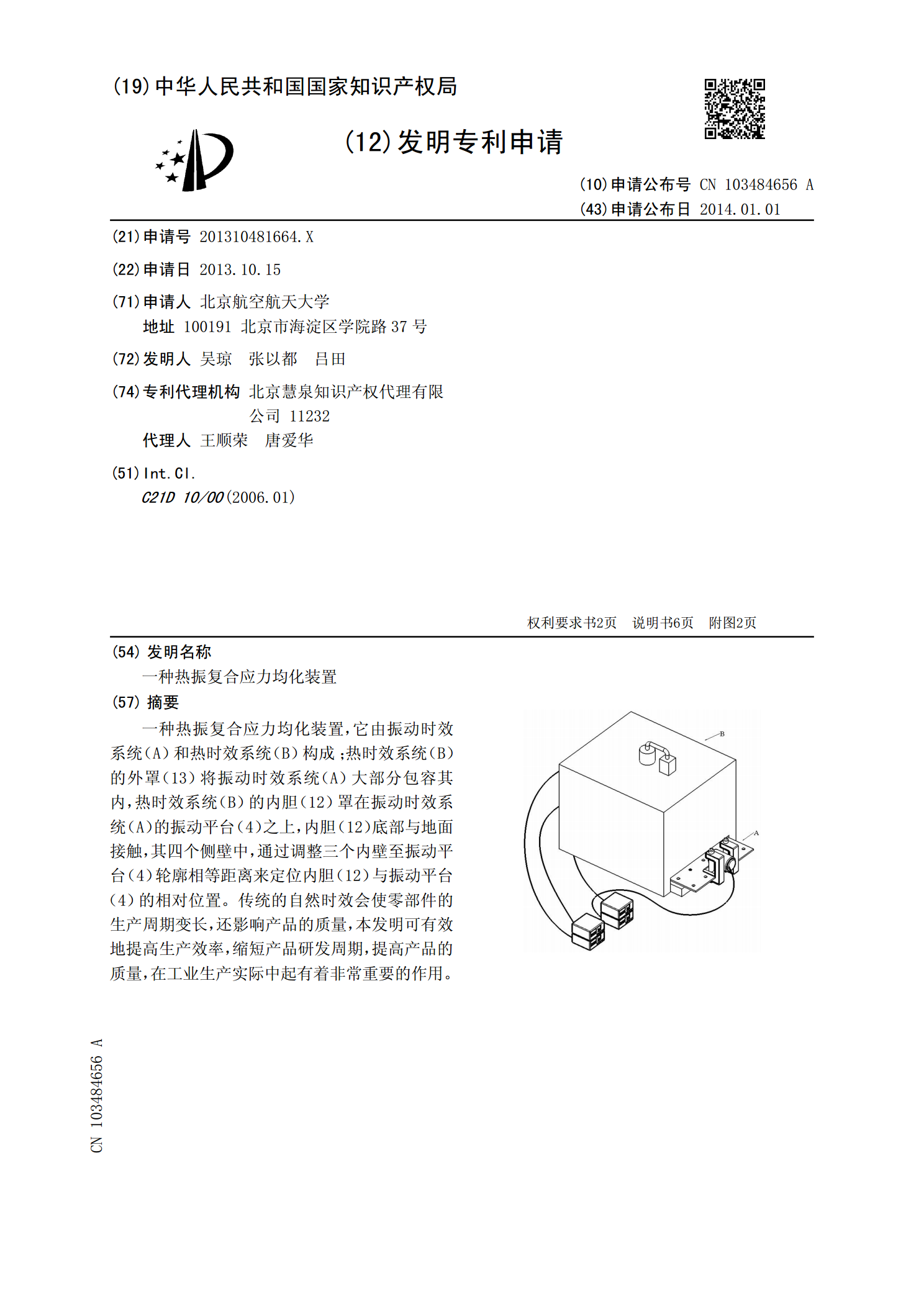

一种热振复合应力均化装置,它由振动时效系统(A)和热时效系统(B)构成;热时效系统(B)的外罩(13)将振动时效系统(A)大部分包容其内,热时效系统(B)的内胆(12)罩在振动时效系统(A)的振动平台(4)之上,内胆(12)底部与地面接触,其四个侧壁中,通过调整三个内壁至振动平台(4)轮廓相等距离来定位内胆(12)与振动平台(4)的相对位置。传统的自然时效会使零部件的生产周期变长,还影响产品的质量,本发明可有效地提高生产效率,缩短产品研发周期,提高产品的质量,在工业生产实际中起有着非常重要的作用。