电池模组电芯固定结构.pdf

纪阳****公主

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

电池模组电芯固定结构.pdf

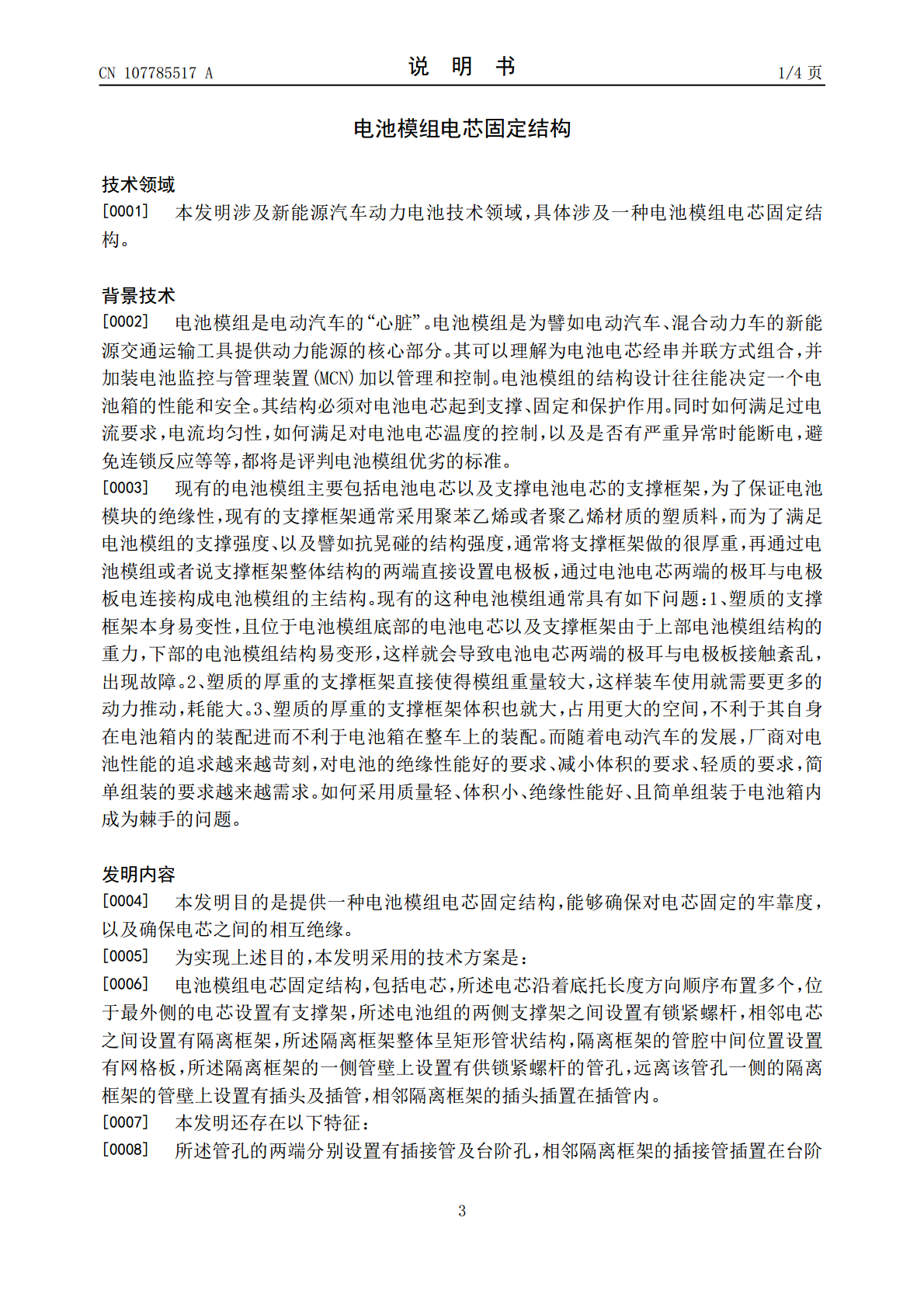

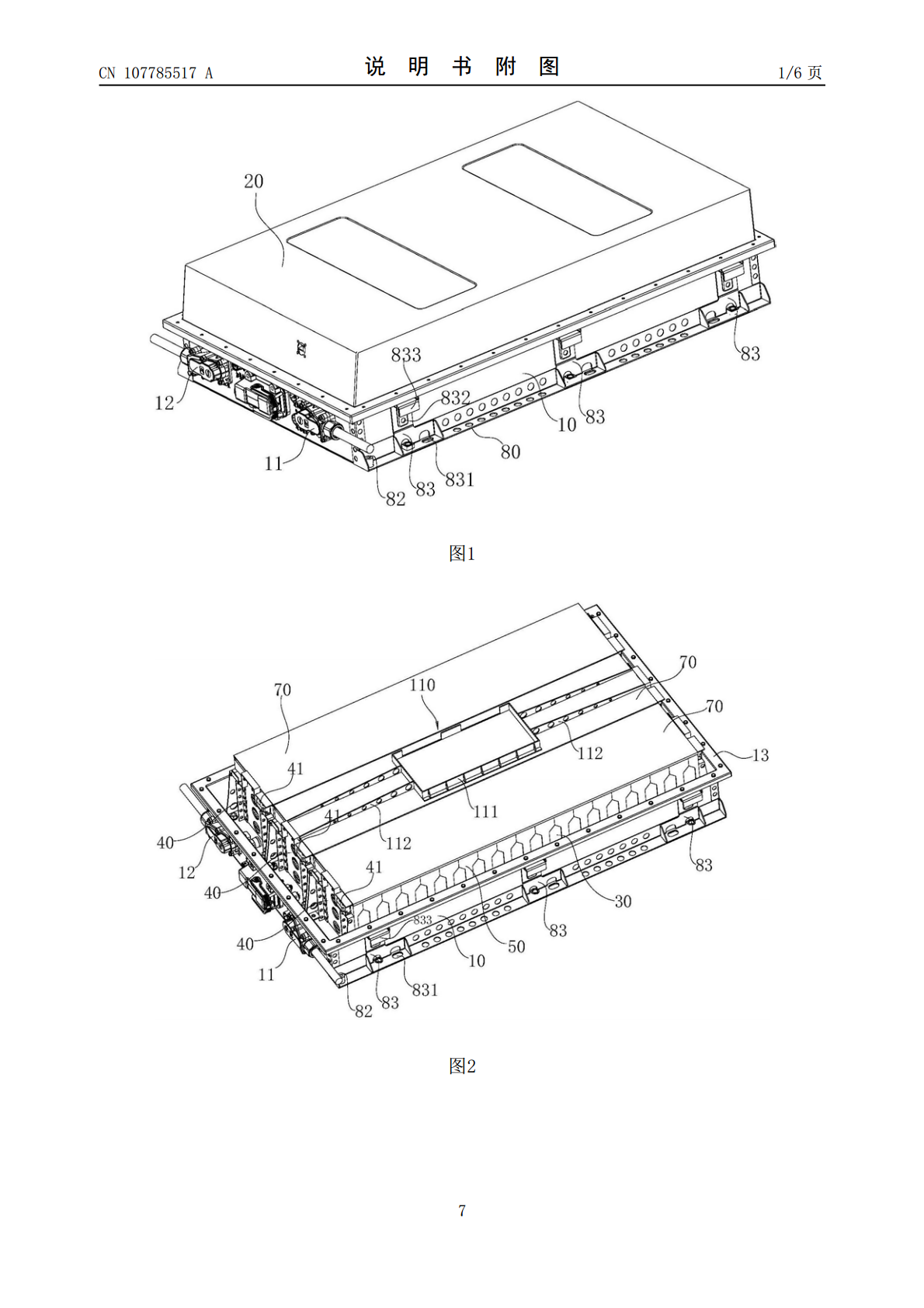

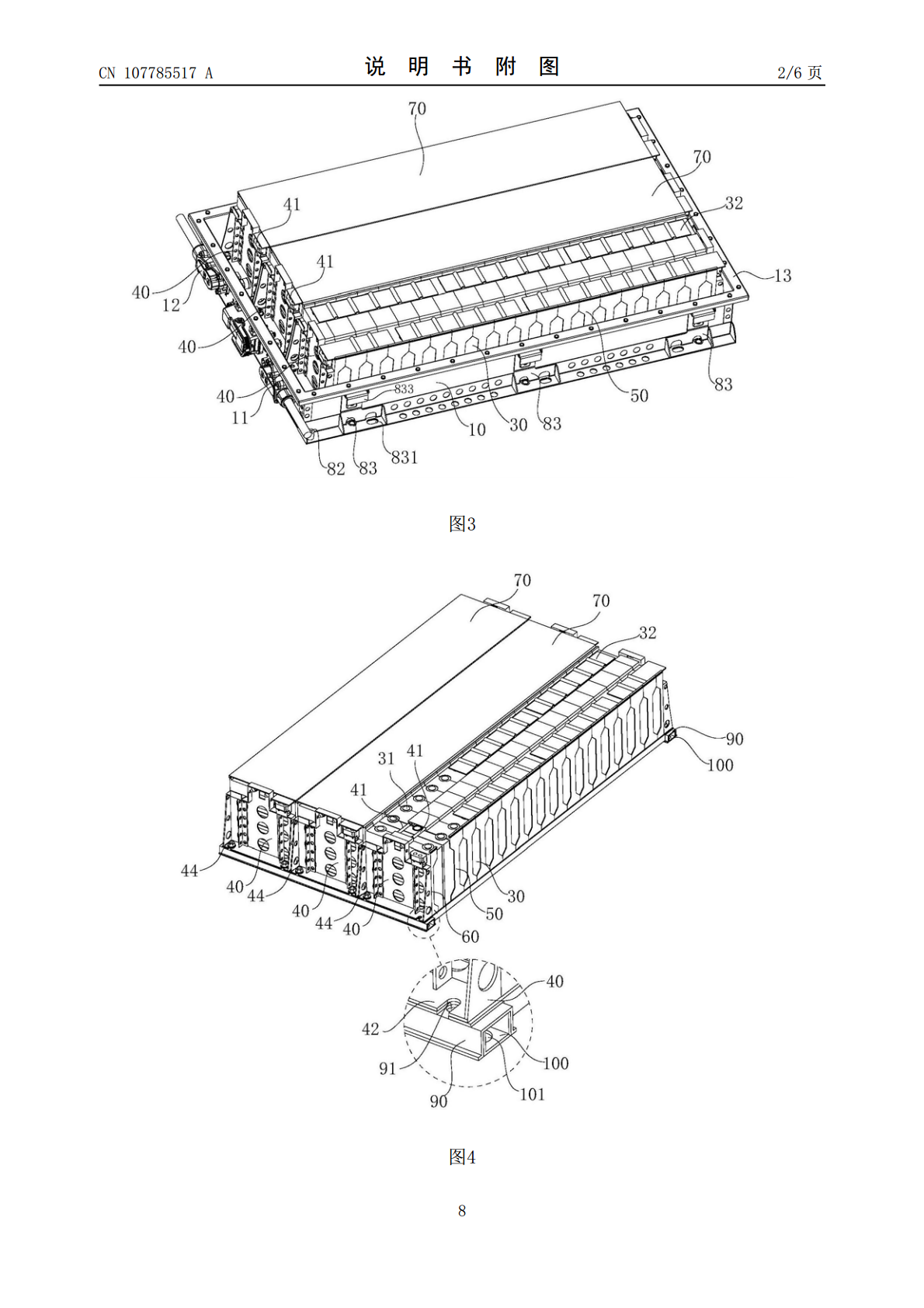

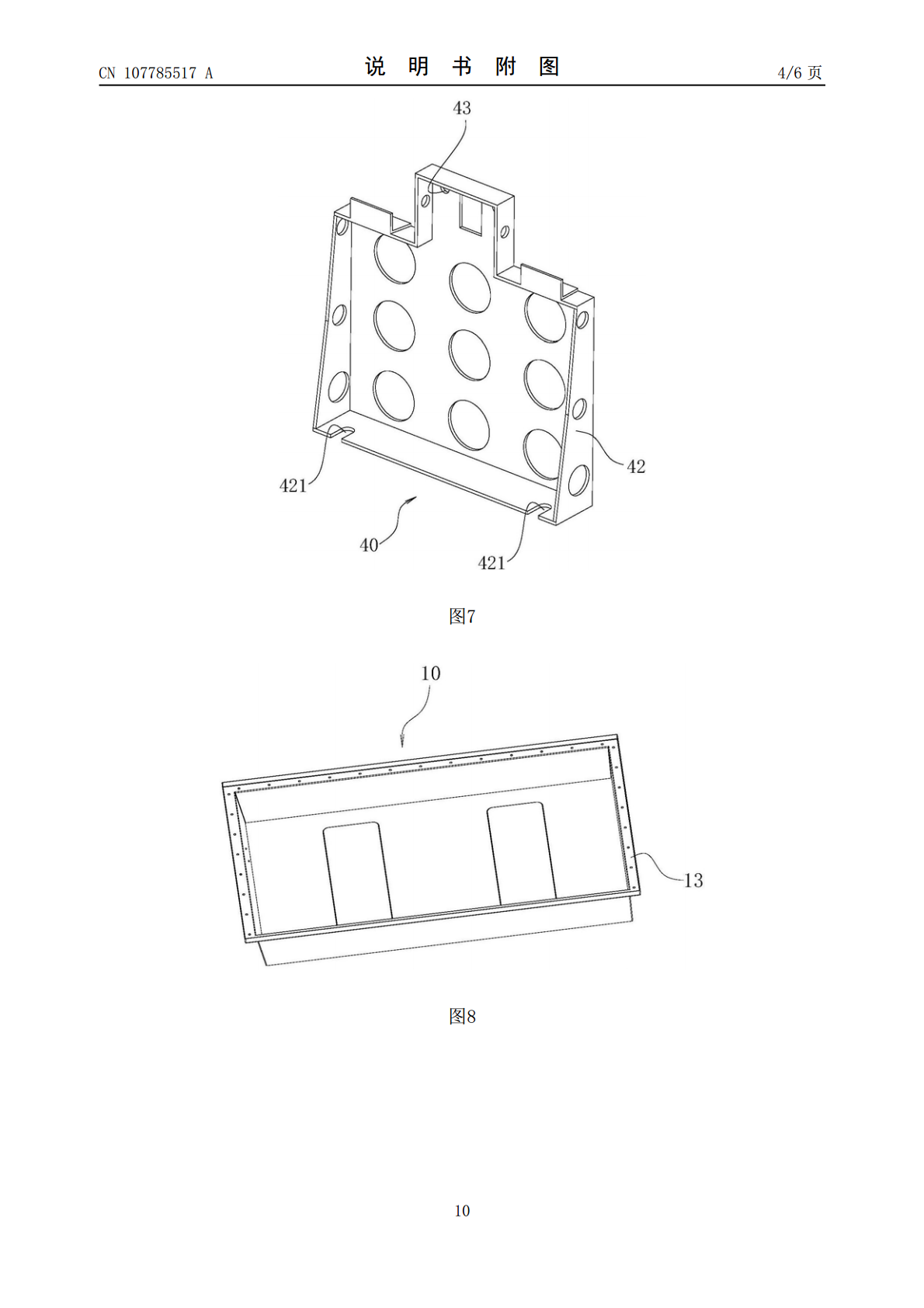

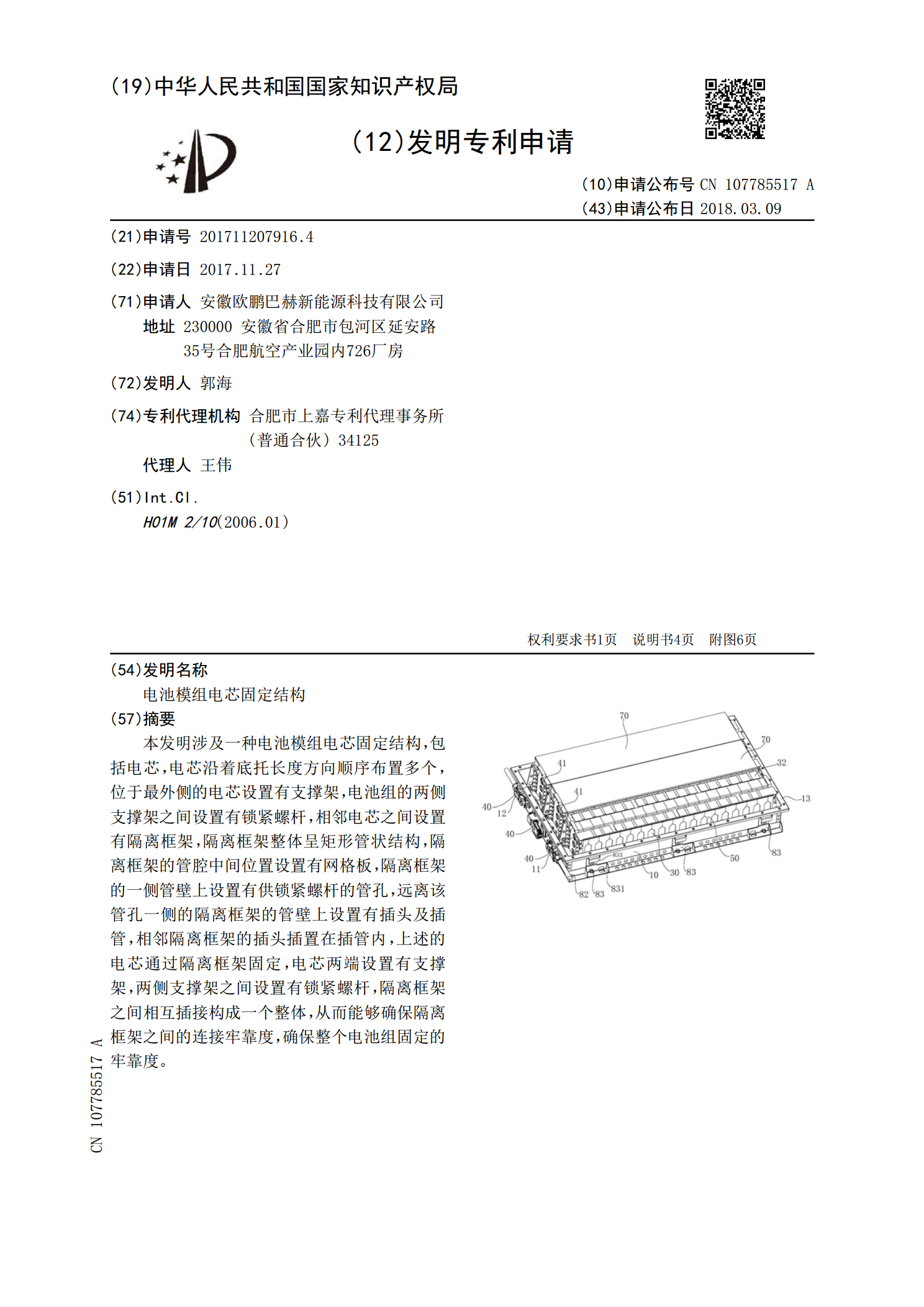

本发明涉及一种电池模组电芯固定结构,包括电芯,电芯沿着底托长度方向顺序布置多个,位于最外侧的电芯设置有支撑架,电池组的两侧支撑架之间设置有锁紧螺杆,相邻电芯之间设置有隔离框架,隔离框架整体呈矩形管状结构,隔离框架的管腔中间位置设置有网格板,隔离框架的一侧管壁上设置有供锁紧螺杆的管孔,远离该管孔一侧的隔离框架的管壁上设置有插头及插管,相邻隔离框架的插头插置在插管内,上述的电芯通过隔离框架固定,电芯两端设置有支撑架,两侧支撑架之间设置有锁紧螺杆,隔离框架之间相互插接构成一个整体,从而能够确保隔离框架之间的连接

电芯固定结构、电池模块、电池模组.pdf

本发明提供一种电芯固定结构、电池模块、电池模组。其中电芯固定结构,包括结构本体,所述结构本体包括底壁,所述底壁四周环绕立壁,所述立壁与所述底壁共同形成电芯本体的安装腔,所述底壁上构造有通孔,所述通孔内设有第一绝缘导热件。本发明的一种电芯固定结构、电池模块、电池模组,在电芯叠置时,相邻叠置的电芯之间的绝缘导热件能够将电芯相对面的中间区域热量及时传导至固定结构壁体散除,有效防止电芯相对面处的热量积聚,同时实现电芯之间的绝缘,有效杜绝安全隐患。

用于电池模组的电芯固定结构.pdf

本发明涉及一种用于电池模组的电芯固定结构,包括平行间隔设置在底托内的电池组,包括电芯,所述电芯沿着底托长度方向顺序布置多个,电池组的两侧设置有支撑架,支撑架的边缘设置有翻边,支撑架与底托的连接端设置有条形槽板,条形槽板的开口向下且开口处设置有连接槽板,翻边固定在条形槽板槽底上板面,条形槽板上设置有第一安装孔,连接槽板上设置有第二安装孔,第二安装孔与第一安装孔孔芯同芯,紧固螺栓穿过第一安装孔与翻边连接,连接槽板与底托固连,套筒扳手穿入上述的第二安装孔与紧固螺栓连接,实现对紧固螺栓的拧紧,操作极为方便,该电池

电池模组电芯固定机构.pdf

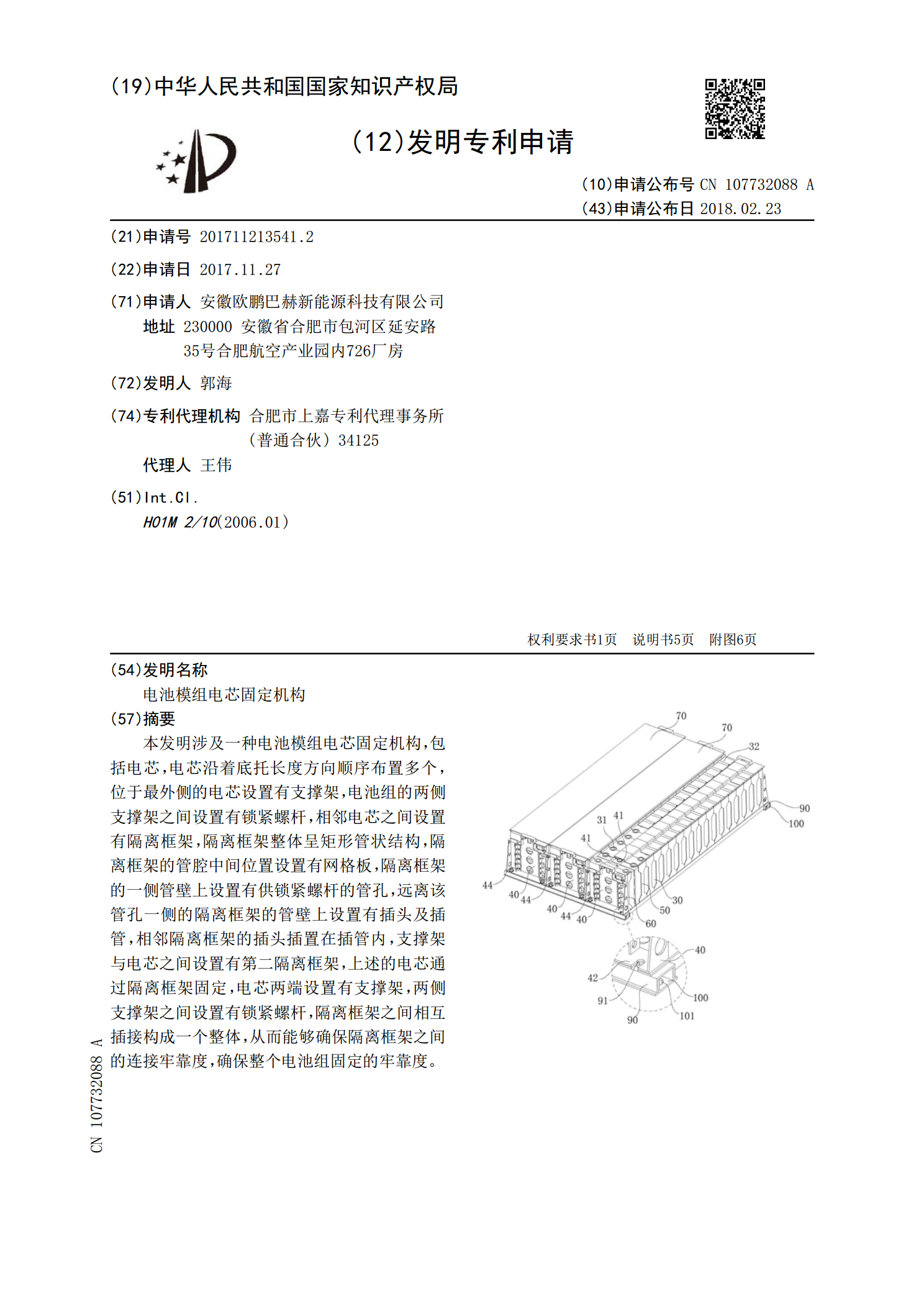

本发明涉及一种电池模组电芯固定机构,包括电芯,电芯沿着底托长度方向顺序布置多个,位于最外侧的电芯设置有支撑架,电池组的两侧支撑架之间设置有锁紧螺杆,相邻电芯之间设置有隔离框架,隔离框架整体呈矩形管状结构,隔离框架的管腔中间位置设置有网格板,隔离框架的一侧管壁上设置有供锁紧螺杆的管孔,远离该管孔一侧的隔离框架的管壁上设置有插头及插管,相邻隔离框架的插头插置在插管内,支撑架与电芯之间设置有第二隔离框架,上述的电芯通过隔离框架固定,电芯两端设置有支撑架,两侧支撑架之间设置有锁紧螺杆,隔离框架之间相互插接构成一个

用于电池模组的电芯散热安装固定结构.pdf

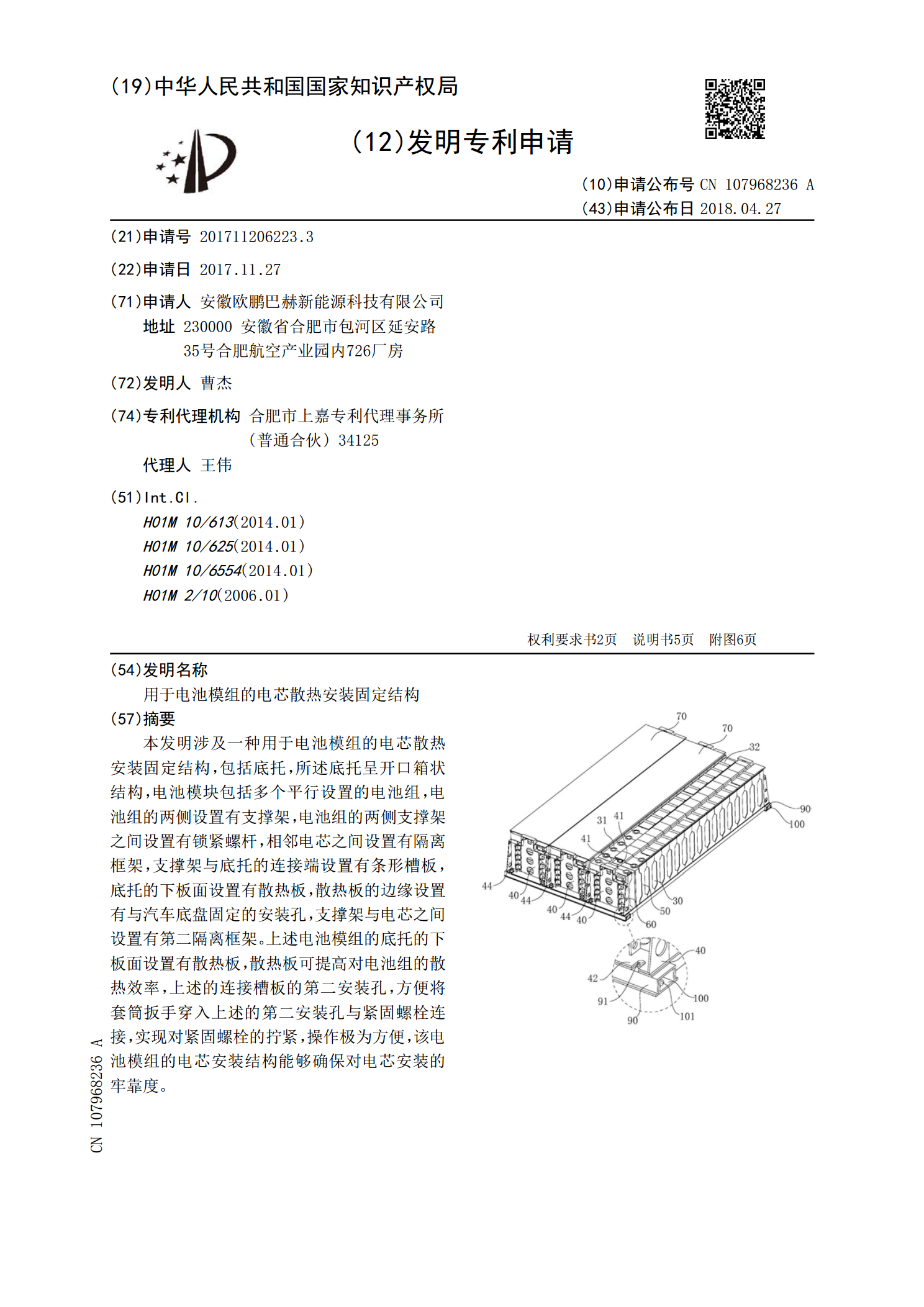

本发明涉及一种用于电池模组的电芯散热安装固定结构,包括底托,所述底托呈开口箱状结构,电池模块包括多个平行设置的电池组,电池组的两侧设置有支撑架,电池组的两侧支撑架之间设置有锁紧螺杆,相邻电芯之间设置有隔离框架,支撑架与底托的连接端设置有条形槽板,底托的下板面设置有散热板,散热板的边缘设置有与汽车底盘固定的安装孔,支撑架与电芯之间设置有第二隔离框架。上述电池模组的底托的下板面设置有散热板,散热板可提高对电池组的散热效率,上述的连接槽板的第二安装孔,方便将套筒扳手穿入上述的第二安装孔与紧固螺栓连接,实现对紧固