晶圆加工装置及晶圆加工方法.pdf

明钰****甜甜

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

晶圆加工装置及晶圆加工方法.pdf

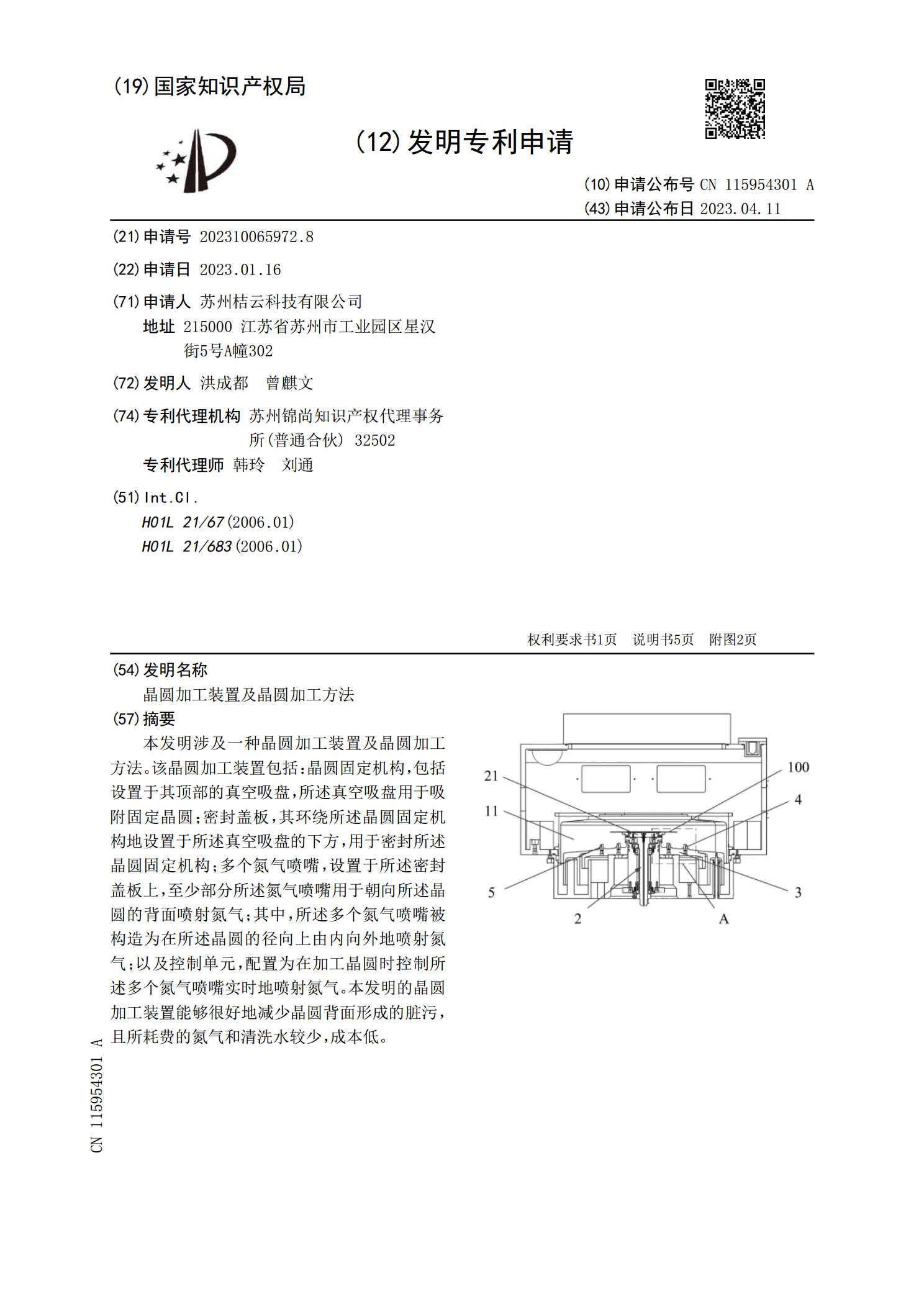

本发明涉及一种晶圆加工装置及晶圆加工方法。该晶圆加工装置包括:晶圆固定机构,包括设置于其顶部的真空吸盘,所述真空吸盘用于吸附固定晶圆;密封盖板,其环绕所述晶圆固定机构地设置于所述真空吸盘的下方,用于密封所述晶圆固定机构;多个氮气喷嘴,设置于所述密封盖板上,至少部分所述氮气喷嘴用于朝向所述晶圆的背面喷射氮气;其中,所述多个氮气喷嘴被构造为在所述晶圆的径向上由内向外地喷射氮气;以及控制单元,配置为在加工晶圆时控制所述多个氮气喷嘴实时地喷射氮气。本发明的晶圆加工装置能够很好地减少晶圆背面形成的脏污,且所耗费的氮

晶圆支撑件、晶圆加工装置及晶圆加工方法.pdf

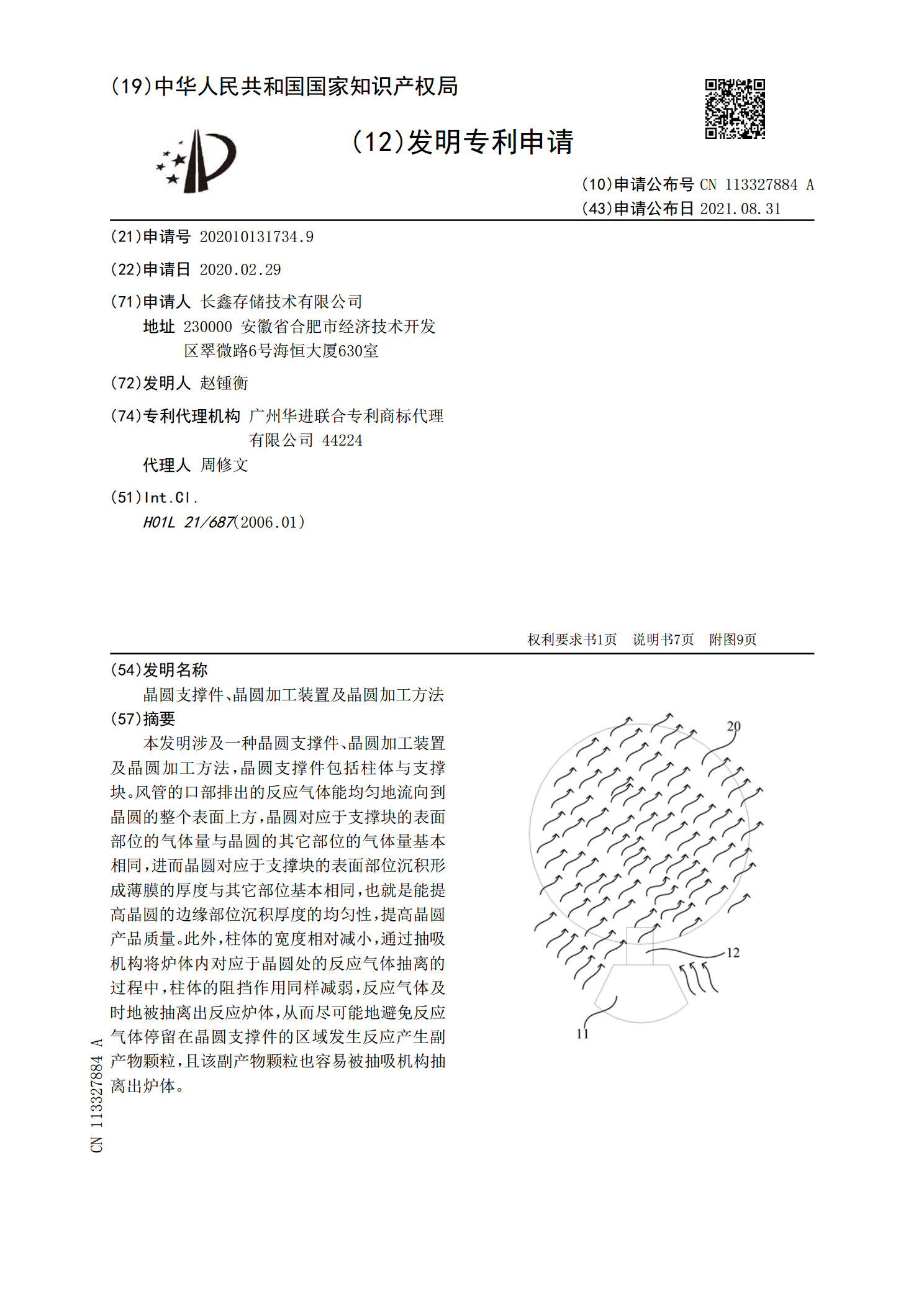

本发明涉及一种晶圆支撑件、晶圆加工装置及晶圆加工方法,晶圆支撑件包括柱体与支撑块。风管的口部排出的反应气体能均匀地流向到晶圆的整个表面上方,晶圆对应于支撑块的表面部位的气体量与晶圆的其它部位的气体量基本相同,进而晶圆对应于支撑块的表面部位沉积形成薄膜的厚度与其它部位基本相同,也就是能提高晶圆的边缘部位沉积厚度的均匀性,提高晶圆产品质量。此外,柱体的宽度相对减小,通过抽吸机构将炉体内对应于晶圆处的反应气体抽离的过程中,柱体的阻挡作用同样减弱,反应气体及时地被抽离出反应炉体,从而尽可能地避免反应气体停留在晶圆

晶圆加工装置及其加工方法.pdf

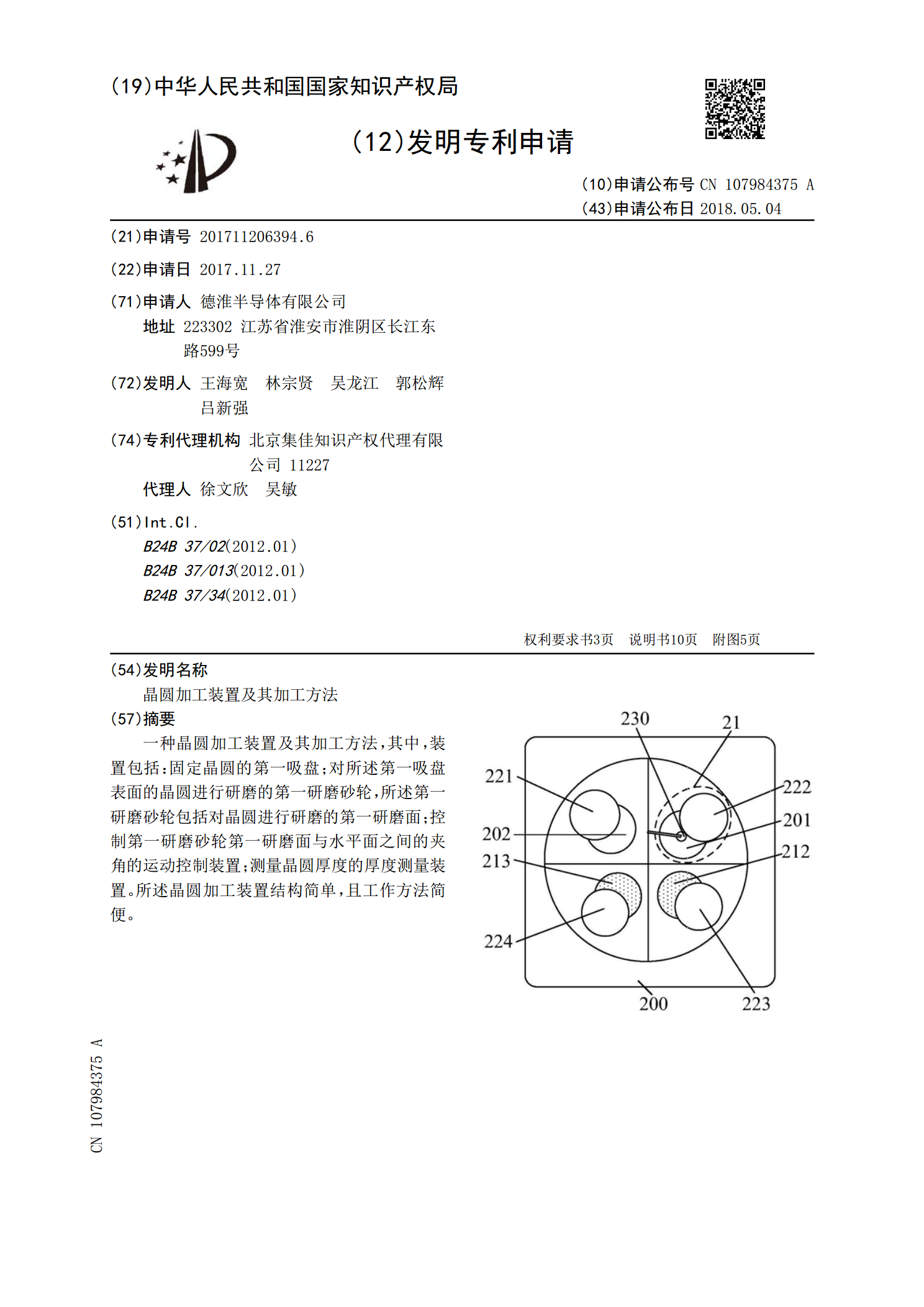

一种晶圆加工装置及其加工方法,其中,装置包括:固定晶圆的第一吸盘;对所述第一吸盘表面的晶圆进行研磨的第一研磨砂轮,所述第一研磨砂轮包括对晶圆进行研磨的第一研磨面;控制第一研磨砂轮第一研磨面与水平面之间的夹角的运动控制装置;测量晶圆厚度的厚度测量装置。所述晶圆加工装置结构简单,且工作方法简便。

一种晶圆加工设备及晶圆加工方法.pdf

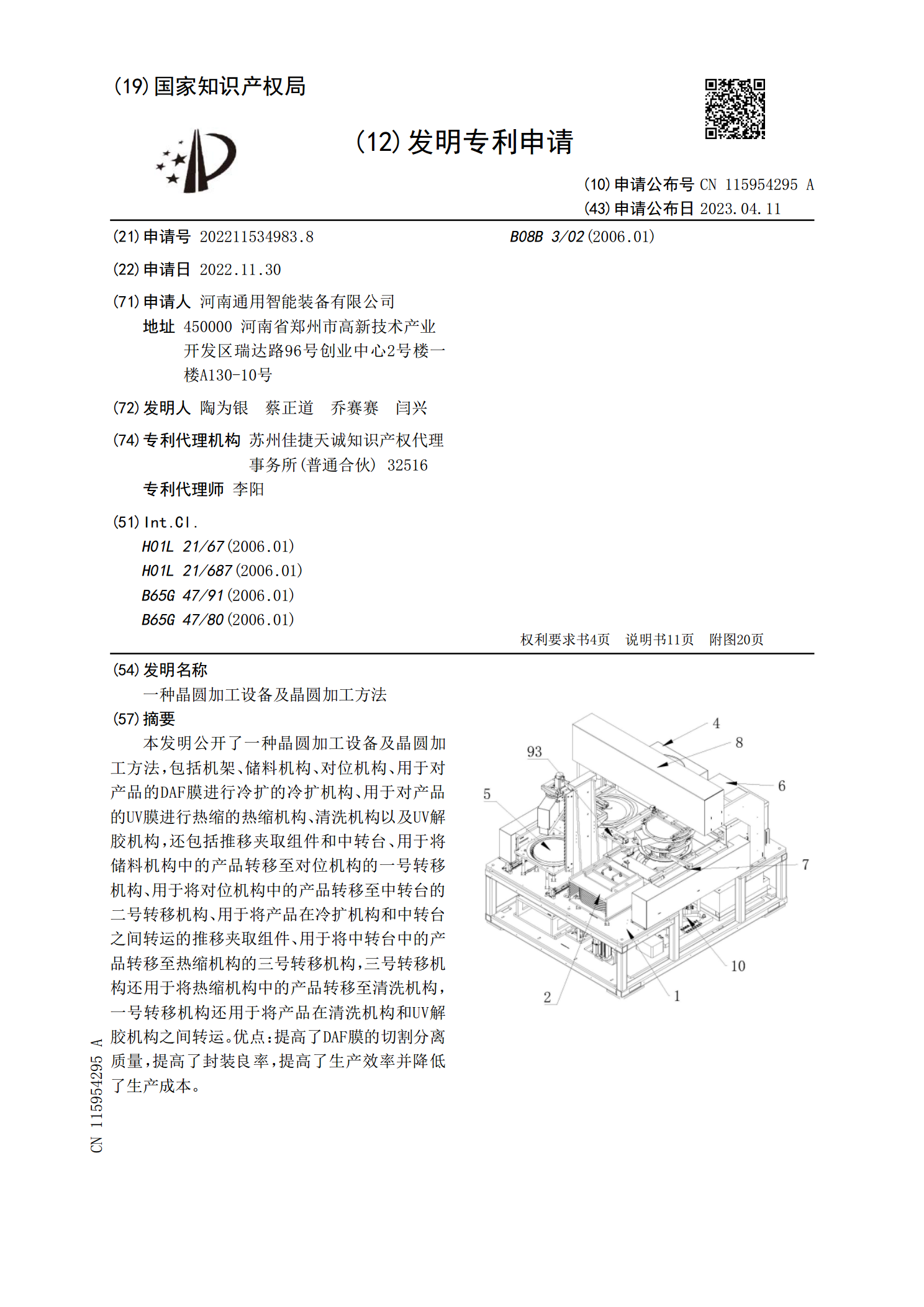

本发明公开了一种晶圆加工设备及晶圆加工方法,包括机架、储料机构、对位机构、用于对产品的DAF膜进行冷扩的冷扩机构、用于对产品的UV膜进行热缩的热缩机构、清洗机构以及UV解胶机构,还包括推移夹取组件和中转台、用于将储料机构中的产品转移至对位机构的一号转移机构、用于将对位机构中的产品转移至中转台的二号转移机构、用于将产品在冷扩机构和中转台之间转运的推移夹取组件、用于将中转台中的产品转移至热缩机构的三号转移机构,三号转移机构还用于将热缩机构中的产品转移至清洗机构,一号转移机构还用于将产品在清洗机构和UV解胶机构

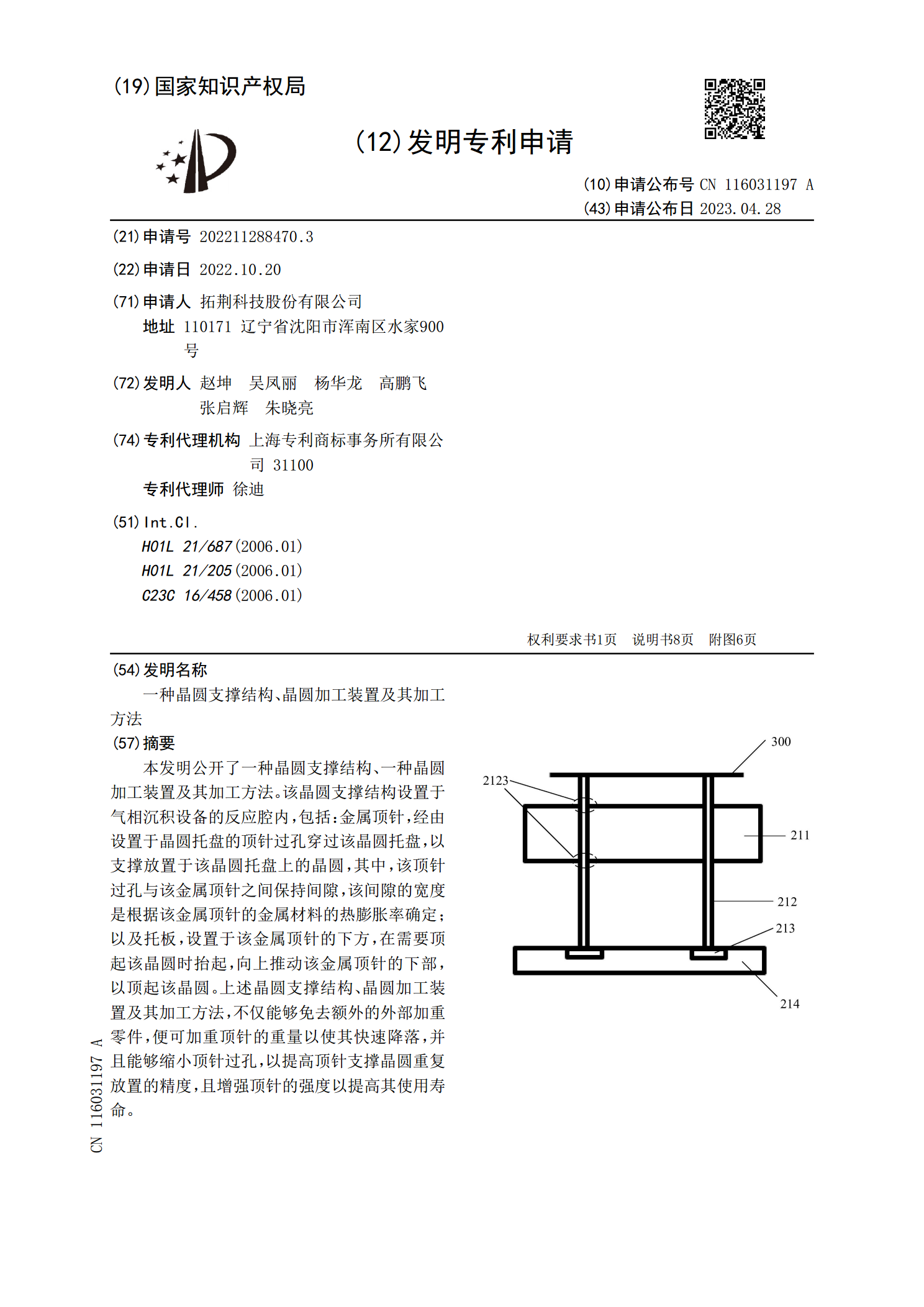

一种晶圆支撑结构、晶圆加工装置及其加工方法.pdf

本发明公开了一种晶圆支撑结构、一种晶圆加工装置及其加工方法。该晶圆支撑结构设置于气相沉积设备的反应腔内,包括:金属顶针,经由设置于晶圆托盘的顶针过孔穿过该晶圆托盘,以支撑放置于该晶圆托盘上的晶圆,其中,该顶针过孔与该金属顶针之间保持间隙,该间隙的宽度是根据该金属顶针的金属材料的热膨胀率确定;以及托板,设置于该金属顶针的下方,在需要顶起该晶圆时抬起,向上推动该金属顶针的下部,以顶起该晶圆。上述晶圆支撑结构、晶圆加工装置及其加工方法,不仅能够免去额外的外部加重零件,便可加重顶针的重量以使其快速降落,并且能够缩