一种石墨烯膜及其制备方法.pdf

书生****ma

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

石墨烯膜及其制备方法.pdf

本申请提供一种石墨烯膜及其制备方法,所述方法包括以下步骤:将还原氧化石墨烯膜放入艾奇逊石墨化炉中,进行不同阶段的高温热处理后自然降温,得到结构缺陷修复和重结晶的蓬松石墨烯膜,其中,所述艾奇逊石墨化炉内含有电阻发热颗粒,所述艾奇逊石墨化炉的加热方式为施加电流使其流经所述电阻发热颗粒,使得所述电阻发热颗粒发热升温达到石墨化温度,以加热所述还原氧化石墨烯膜;将所述蓬松石墨烯膜进行压实致密化处理,得到石墨烯膜。本申请提供的一种石墨烯膜的制备方法,能够降低生产成本,简化制备工艺,大幅度提高石墨烯膜的热传导性能。

一种石墨烯膜及其制备方法.pdf

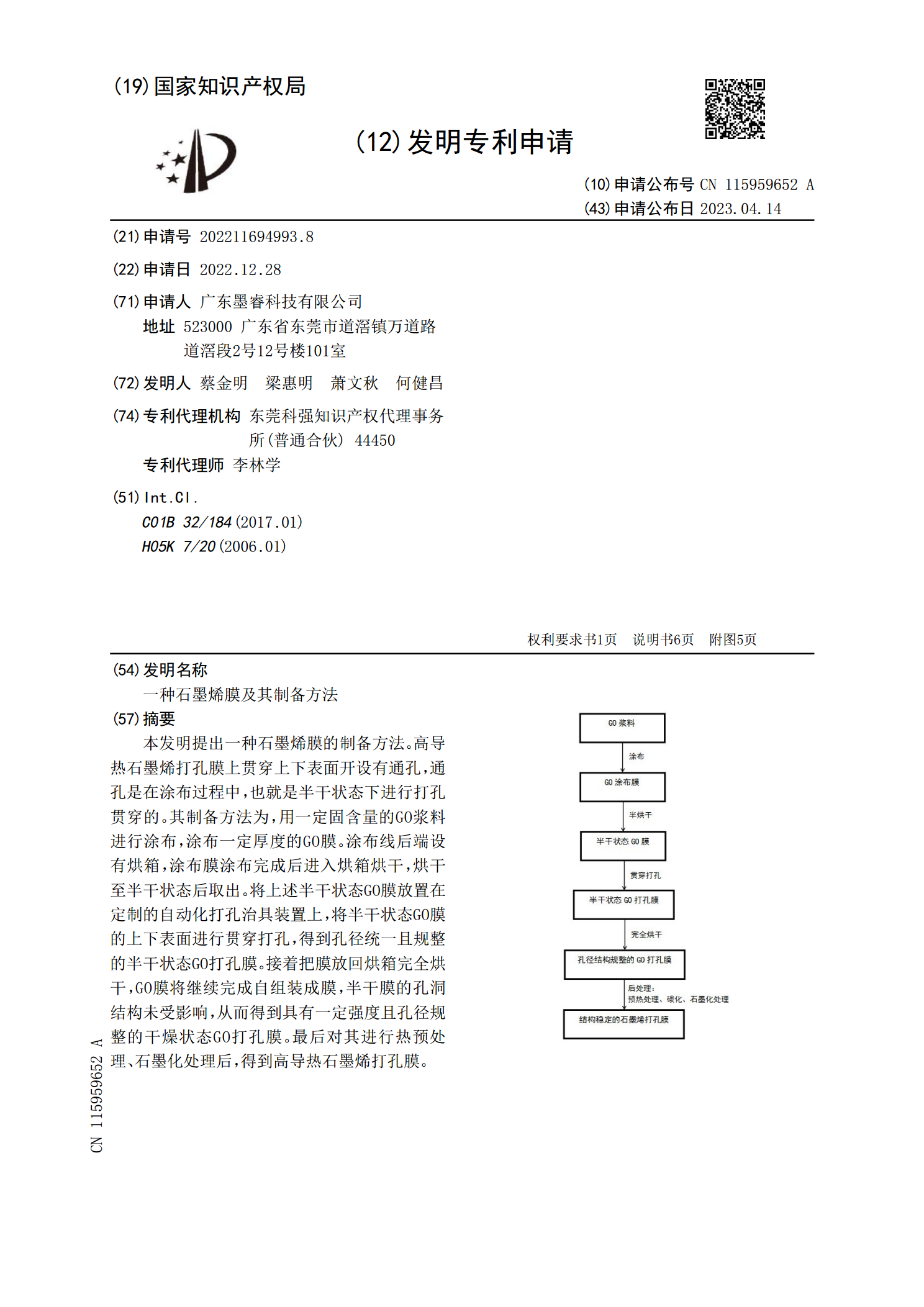

本发明提出一种石墨烯膜的制备方法。高导热石墨烯打孔膜上贯穿上下表面开设有通孔,通孔是在涂布过程中,也就是半干状态下进行打孔贯穿的。其制备方法为,用一定固含量的GO浆料进行涂布,涂布一定厚度的GO膜。涂布线后端设有烘箱,涂布膜涂布完成后进入烘箱烘干,烘干至半干状态后取出。将上述半干状态GO膜放置在定制的自动化打孔治具装置上,将半干状态GO膜的上下表面进行贯穿打孔,得到孔径统一且规整的半干状态GO打孔膜。接着把膜放回烘箱完全烘干,GO膜将继续完成自组装成膜,半干膜的孔洞结构未受影响,从而得到具有一定强度且孔径

一种胺基增强石墨烯膜、氮掺杂石墨烯膜及其制备方法.pdf

本发明公开了一种胺基增强石墨烯膜、氮掺杂石墨烯膜及其制备方法。其包括下述步骤:将氧化石墨烯溶液,通过一字形模口喷头的装置中挤出,于胺类凝固液和还原剂的混合液中停留凝固还原自组装成膜,干燥,即可;其中,混合液的温度为60-95℃,停留的时间为0.5小时以上。本发明的原料来源广泛,成本低;制备方法以氧化石墨烯溶液为原料,可以通过一步实现凝固还原自组装成胺基增强石墨烯膜,反应温度低,操作简洁,绿色环保,可实现大规模连续化制备;本发明制备的胺基增强石墨烯膜具有很好的强度和韧性,具有优异的热导性和导电性,为后续应用

一种柔性石墨烯膜及其制备方法.pdf

本发明公开了一种柔性石墨烯膜及其制备方法,包括以下步骤:将氧化石墨烯液态膜放在不良溶剂中的凝胶化;氧化石墨烯凝胶膜的干燥;氧化石墨烯膜的还原。石墨烯膜具有极好的柔性,其结晶度低于60%,断裂伸长率为15‑50%,反复对折10万次以上不留下折痕,其导电率为10000‑80000s/m。本发明所述的石墨烯膜制备方法从微观调控石墨烯单片的形貌来控制石墨烯膜的宏观性质,能够显著提高石墨烯膜的柔性,其工艺简单,易于推广,其在柔性石墨烯薄膜,柔性电子器件等中具有潜在应用。

一种石墨烯散热膜及其制备方法.pdf

本申请涉及散热材料技术领域,特别涉及一种石墨烯散热膜及其制备方法。方法包括:S1:将膨胀石墨与含有剥离助剂的溶剂混合,剥离处理,得到石墨烯浆料A;S2:将氧化石墨与含有氨水的溶剂混合,剥离处理,得到氧化石墨烯浆料B;S3:将石墨烯浆料A与氧化石墨烯浆料B按1:1~1:6的质量比混合,进行二次剥离,得到混合石墨烯浆料;S4:对混合石墨烯浆料进行脱泡处理,并将脱泡处理后的混合石墨烯浆料涂布在基材上,形成薄膜,在50?150℃的温度下干燥,剥落后得到石墨烯膜;S5:将石墨烯膜置于惰性气氛环境中进行石墨化处理,得