一种石墨化炉炉头炉尾电极冷却水孔结构.pdf

骊蓉****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种石墨化炉炉头炉尾电极冷却水孔结构.pdf

本发明公开了一种石墨化炉炉头炉尾电极冷却水孔结构及其安装方法。本发明彻底地杜绝电极组贯通冷却水孔漏水难题,打破了铜管冷却制作安装困难,维修维护操作不便等普遍存在的禁锢,对于降低工人的劳动强度,提高炉子的安装效率及生产效率都具有十分重要的意义。本发明也有效地防止电极及周围石墨块过热损坏等问题,这十分有益于提高炉子的使用寿命,减少不必要的生产浪费。

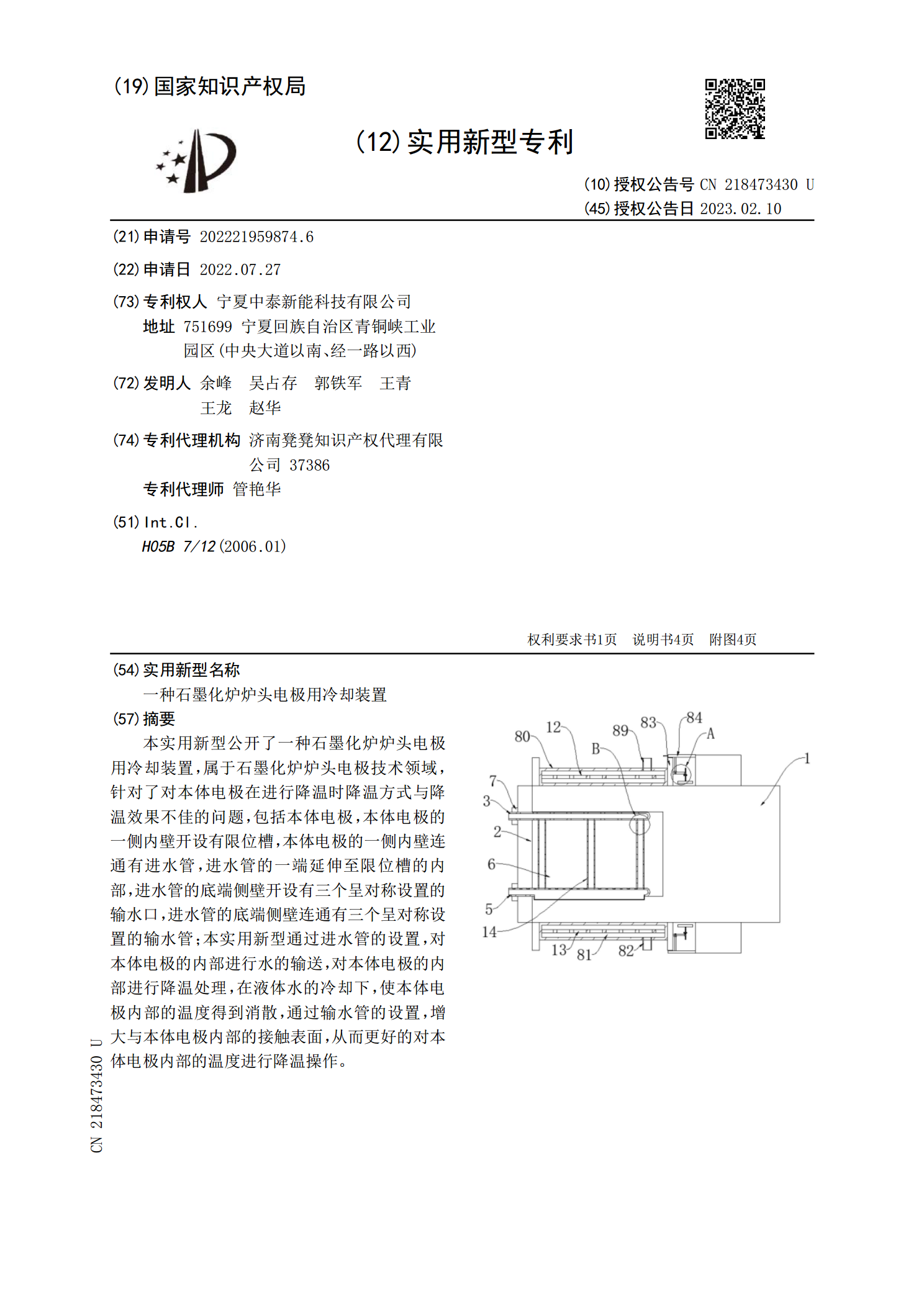

一种石墨化炉炉头电极用冷却装置.pdf

本实用新型公开了一种石墨化炉炉头电极用冷却装置,属于石墨化炉炉头电极技术领域,针对了对本体电极在进行降温时降温方式与降温效果不佳的问题,包括本体电极,本体电极的一侧内壁开设有限位槽,本体电极的一侧内壁连通有进水管,进水管的一端延伸至限位槽的内部,进水管的底端侧壁开设有三个呈对称设置的输水口,进水管的底端侧壁连通有三个呈对称设置的输水管;本实用新型通过进水管的设置,对本体电极的内部进行水的输送,对本体电极的内部进行降温处理,在液体水的冷却下,使本体电极内部的温度得到消散,通过输水管的设置,增大与本体电极内部

内串石墨化炉炉头电极板.pdf

一种内串石墨化炉炉头电极板,其特征在于:所述内串石墨化炉炉头电极板为表面平直度小于0.02mm/m的铜板,所述铜板表面设有细螺纹,所述细螺纹间隙为1mm,所述细螺纹深度为1mm。内串石墨化炉炉头电极板与石墨电极的拉弧问题得到了有效控制,提高了内串石墨化炉炉头电极板的使用寿命。

一种组合式石墨化炉炉头炉尾结构及其施工方法.pdf

本发明公开了一种组合式石墨化炉炉头炉尾结构及其施工方法,是将炉头或炉尾电极顶部设置开放式沟槽结构,用于炉头或炉尾电极及其周围炭质滑块的安装,在电极沟槽的顶部,用预制的带有吊耳装置的混凝土压梁将电极密封固定在整个炉头炉尾上,活动的混凝土压梁与其下固定的炉头炉尾混凝土外墙材质相同。本发明从根本上解决了石墨化炉整体式炉头炉尾外墙结构安装及维修操作不便这一普遍存在的技术难题,对于降低工人的劳动强度,提高炉子的安装效率及生产效率都具有十分重要的意义。

一种石墨化炉炉头电极恒压供水制系统.pdf

本发明公开了一种石墨化炉炉头电极恒压供水制系统,包括至少一台水泵、分配器及变频器,所述水泵通过共用管网给炉头电极供水,共用管网上设置有压力传感器,压力传感器用于检测供水管网的供水压力,压力传感器输出端与分配器输入端连接,分配器输出端用于将所述压力传感器检测的供水压力模拟信号传输至变频器。本发明的有益效果是通过炉头电极实际用水量控制共用管网管内的压力,使共用网管内的压力恒定,在实际用水量大时确保水量能足够冲击到炉头电极上,避免电极冷却效果不够,电极温度偏高,电极烧损增加,降低电极的使用寿命;实际用水量小时不