一种客机轮毂锻造成形方法.pdf

是你****盟主

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种客机轮毂锻造成形方法.pdf

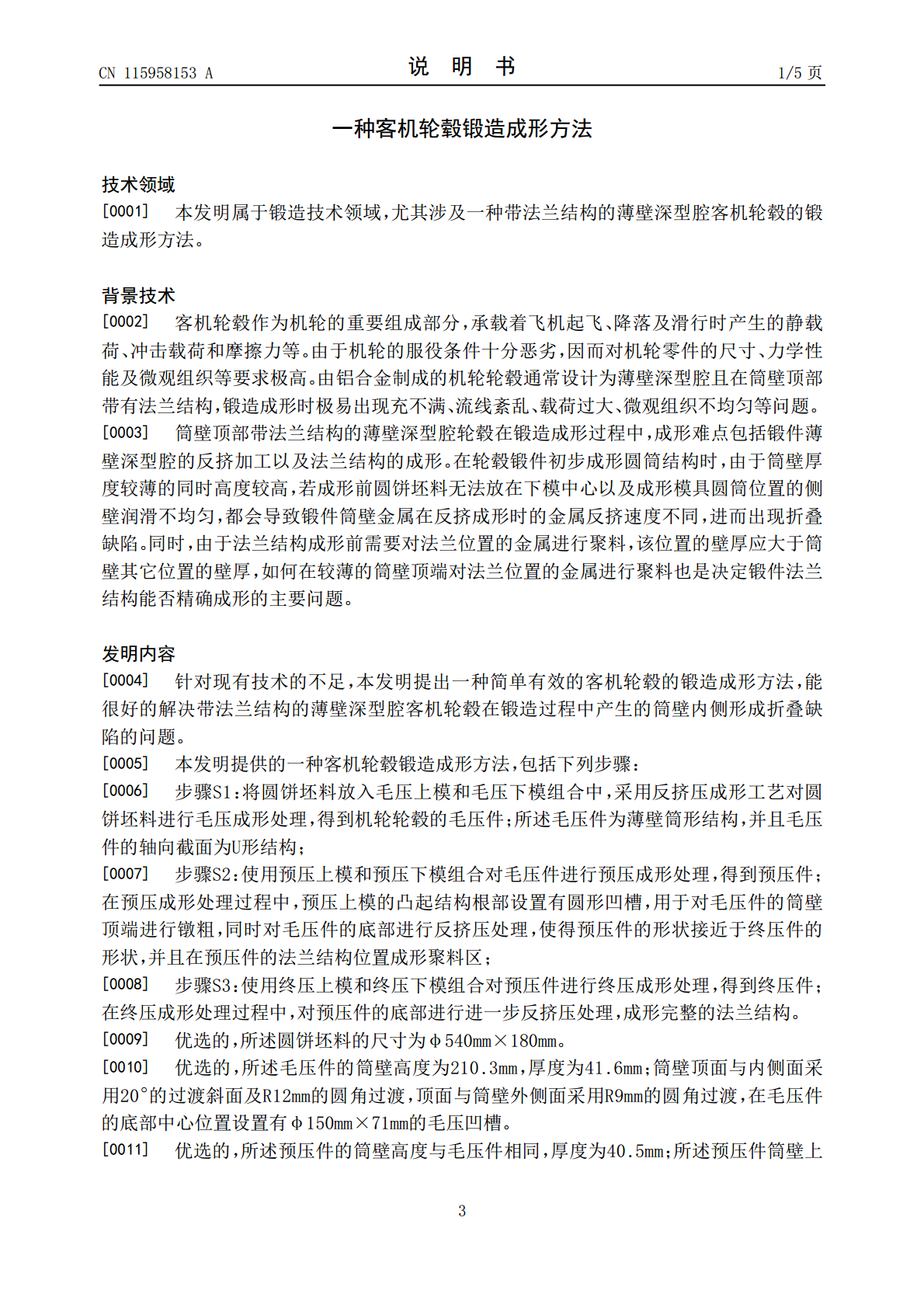

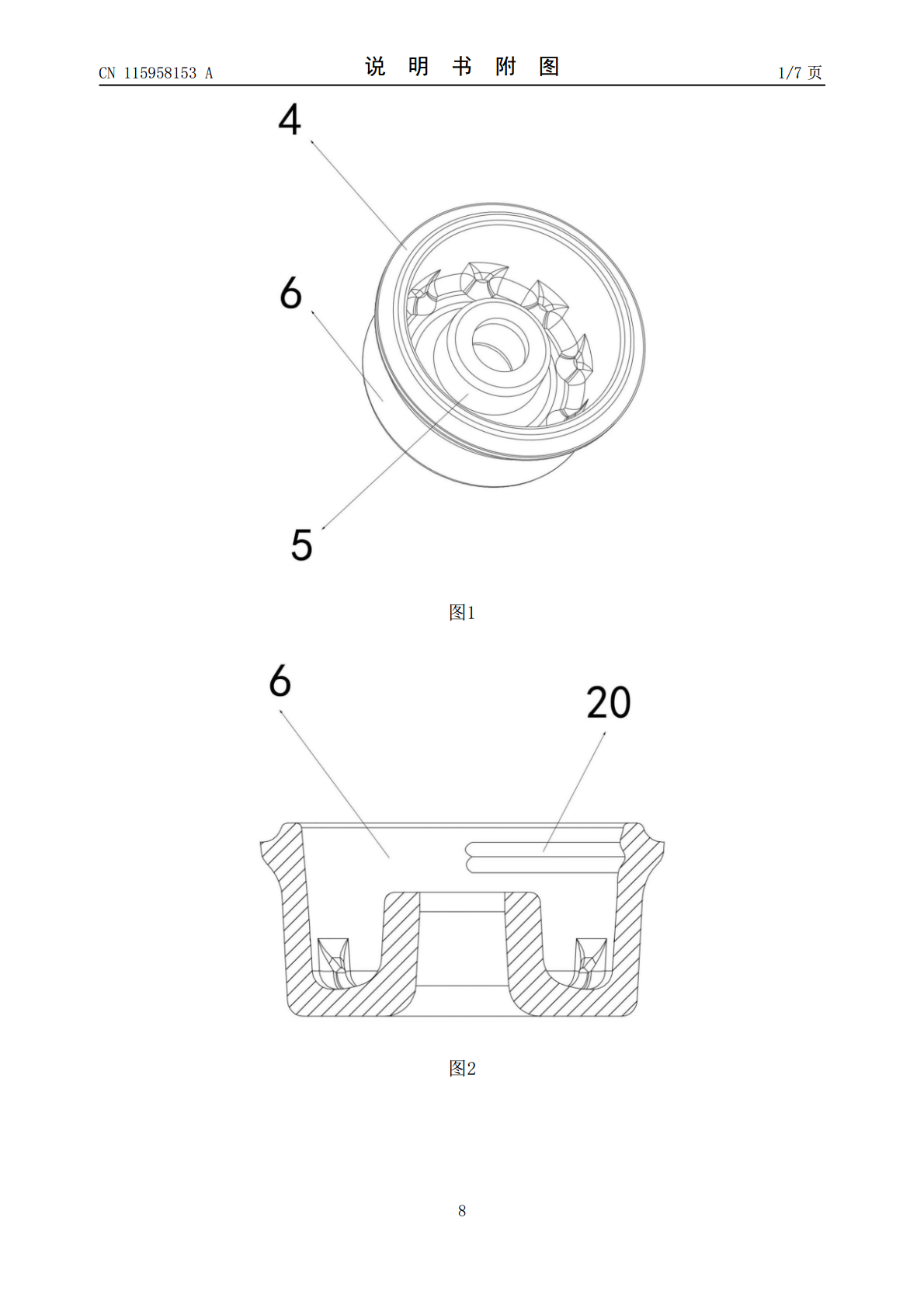

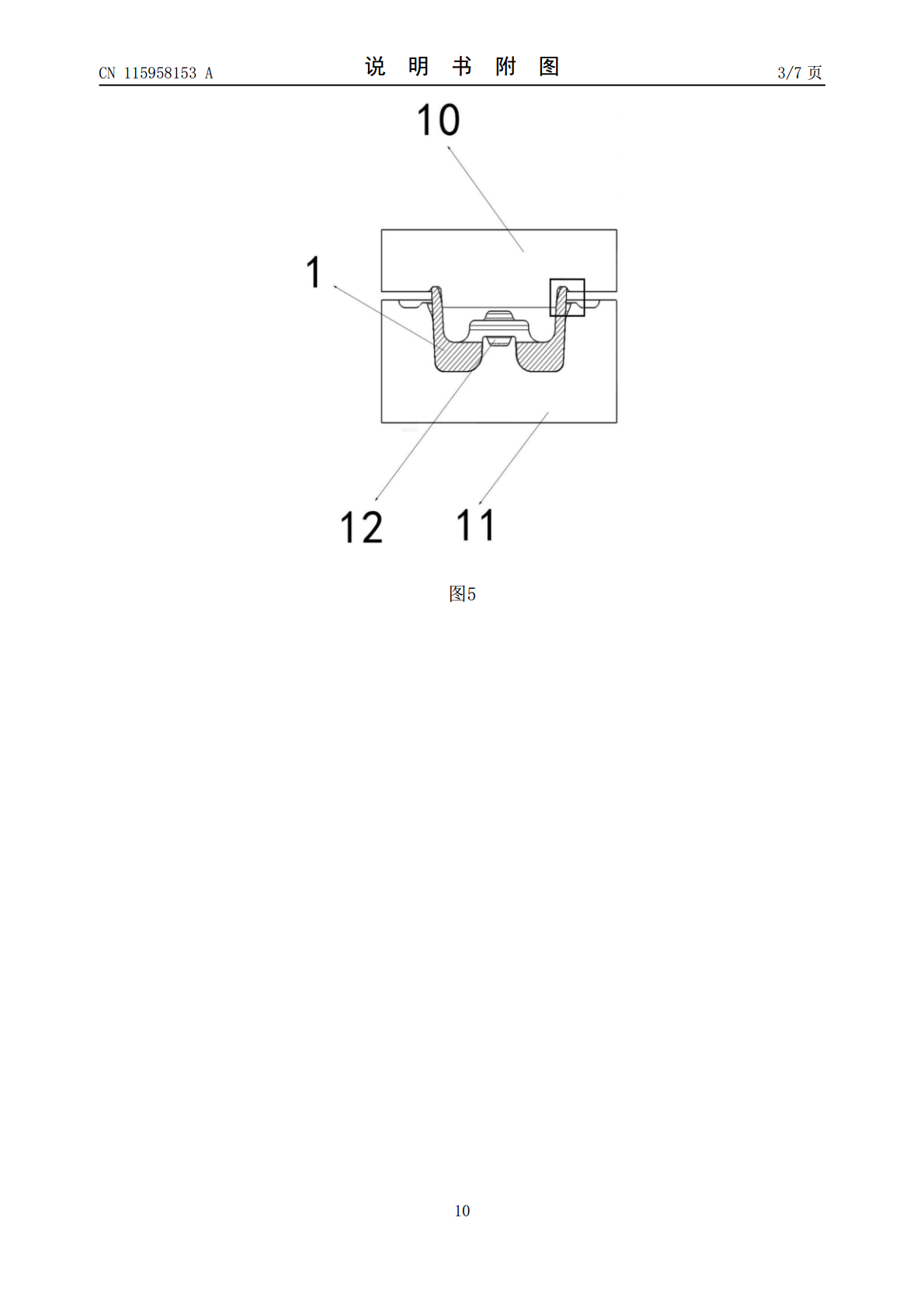

本发明主要涉及一种客机轮毂锻造成形方法,包括步骤S1:在毛压上模和毛压下模组合中采用反挤压成形工艺对圆饼坯料进行毛压成形处理,得到机轮轮毂的毛压件;步骤S2:使用预压上模和预压下模组合对毛压件进行预压成形处理,得到预压件;步骤S3:使用终压上模和终压下模组合对预压件进行终压成形处理,得到终压件;本方法将轮毂成形过程中容易出现折叠等缺陷的两个位置采用分工序成形的方法,即采用依次毛压、预压和终压的成形步骤分步成形轮毂的筒壁、筒壁的上端聚料区和最终的轮毂锻件整体,大大降低了锻件成形的难度。其中通过模具结构规避掉

一种轮毂成形锤击锻造装置及锻造方法.pdf

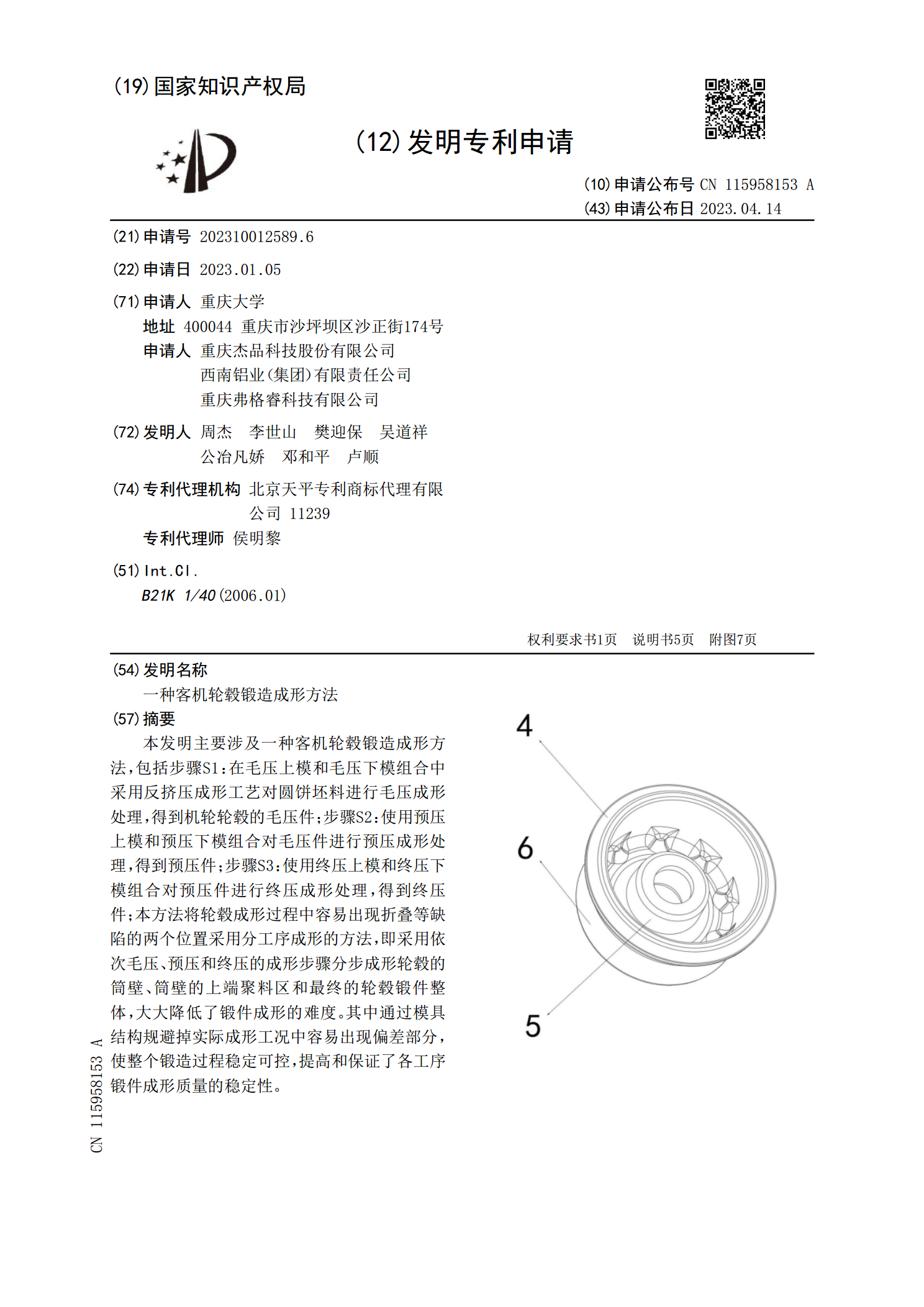

本发明提供一种轮毂成形锤击锻造装置及锻造方法,涉及汽车零件加工技术领域,其中一种轮毂成形锤击锻造装置,包括活动台和固定台,活动台靠近固定台的一侧设置有第一锻造块,第一锻造块上设置有模压部和限位凸起,活动台连接有用于驱动活动台向固定台方向位移的驱动件,固定台上设置有底板,固定台连接有用于对活动台位移进行限位的限位轨,底板靠近活动台的一侧设置有第二锻造块,第二锻造块上设置有方便容纳模压部的模压腔以及与限位凸起相对应的限位凹槽,第二锻造块上还设置有与模压腔连接的排气凹槽。本发明一种轮毂成形锤击锻造装置及锻造方法

铝合金轮毂的锻造成形方法.pdf

本发明公开了一种铝合金轮毂的锻造成形方法,包括以下步骤:步骤一,根据铝轮毂零件图计算所需坯料的体积,将铝合金热轧厚板锯切成方片坯料;步骤二,将坯料放入到加热炉中预热到锻造温度;步骤三,采用闭式模锻对预热好的坯料进行锻压,使金属充满整个型腔;步骤四,对锻压毛坯进行冲孔胀形;步骤五,将冲孔胀形的毛坯放入旋压机进行旋压成形;步骤六,将旋压成形的毛坯进行热处理及后续加工,得到轮毂成品。本发明具有工艺简单、工序少、生产效率高、所需设备少、材料利用率高、成本低、适合大批量生产等优点。

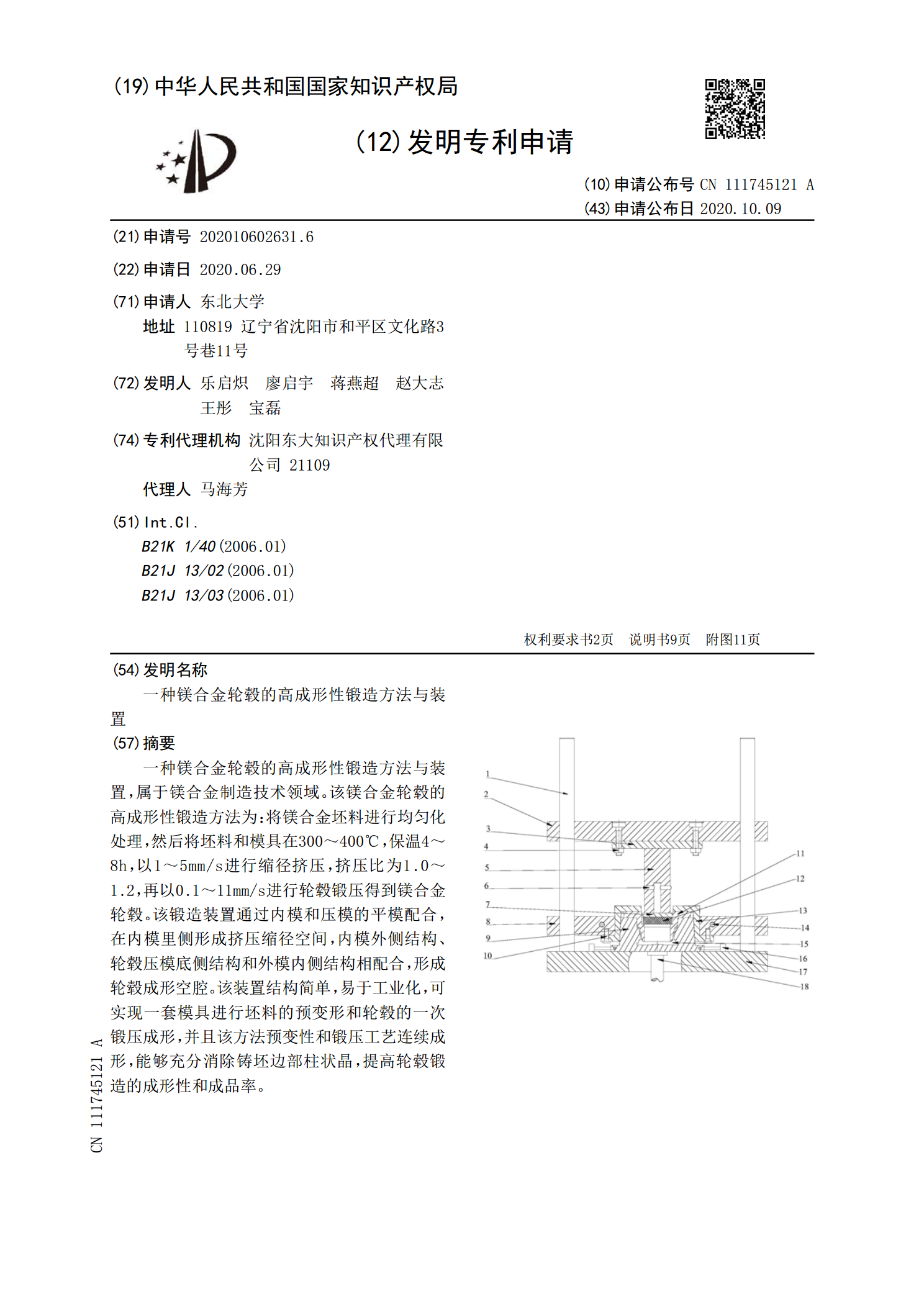

一种镁合金轮毂的高成形性锻造方法与装置.pdf

一种镁合金轮毂的高成形性锻造方法与装置,属于镁合金制造技术领域。该镁合金轮毂的高成形性锻造方法为:将镁合金坯料进行均匀化处理,然后将坯料和模具在300~400℃,保温4~8h,以1~5mm/s进行缩径挤压,挤压比为1.0~1.2,再以0.1~11mm/s进行轮毂锻压得到镁合金轮毂。该锻造装置通过内模和压模的平模配合,在内模里侧形成挤压缩径空间,内模外侧结构、轮毂压模底侧结构和外模内侧结构相配合,形成轮毂成形空腔。该装置结构简单,易于工业化,可实现一套模具进行坯料的预变形和轮毂的一次锻压成形,并且该方法预变

一种汽车轮毂一步锻造成形装置及方法.pdf

本发明公开了一种汽车轮毂一步锻造成形装置及方法。所述装置包括整体上模和分体下模,所述整体上模的底部形状与轮毂的底部内侧形状相适配,所述整体上模的侧面形状与轮辋形状相适配;所述的分体下模由2~4块侧围板和下模板组成,所述侧围板均与下模板的外缘活动连接;且在所述下模板的中间位置设有开孔,在所述开孔中设置有顶料杆;所述整体上模与锻造压力机相连接。将预加热的坯料放置在所述装置的下模板上,使锻造压力机驱动整体上模对坯料进行锻压,迫使坯料变形流动并快速充满由整体上模与分体下模组成的型腔,即可获得轮毂锻件。本发明具有工