一种异形金属热管及其制备方法.pdf

是你****嘉嘉

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种异形金属热管及其制备方法.pdf

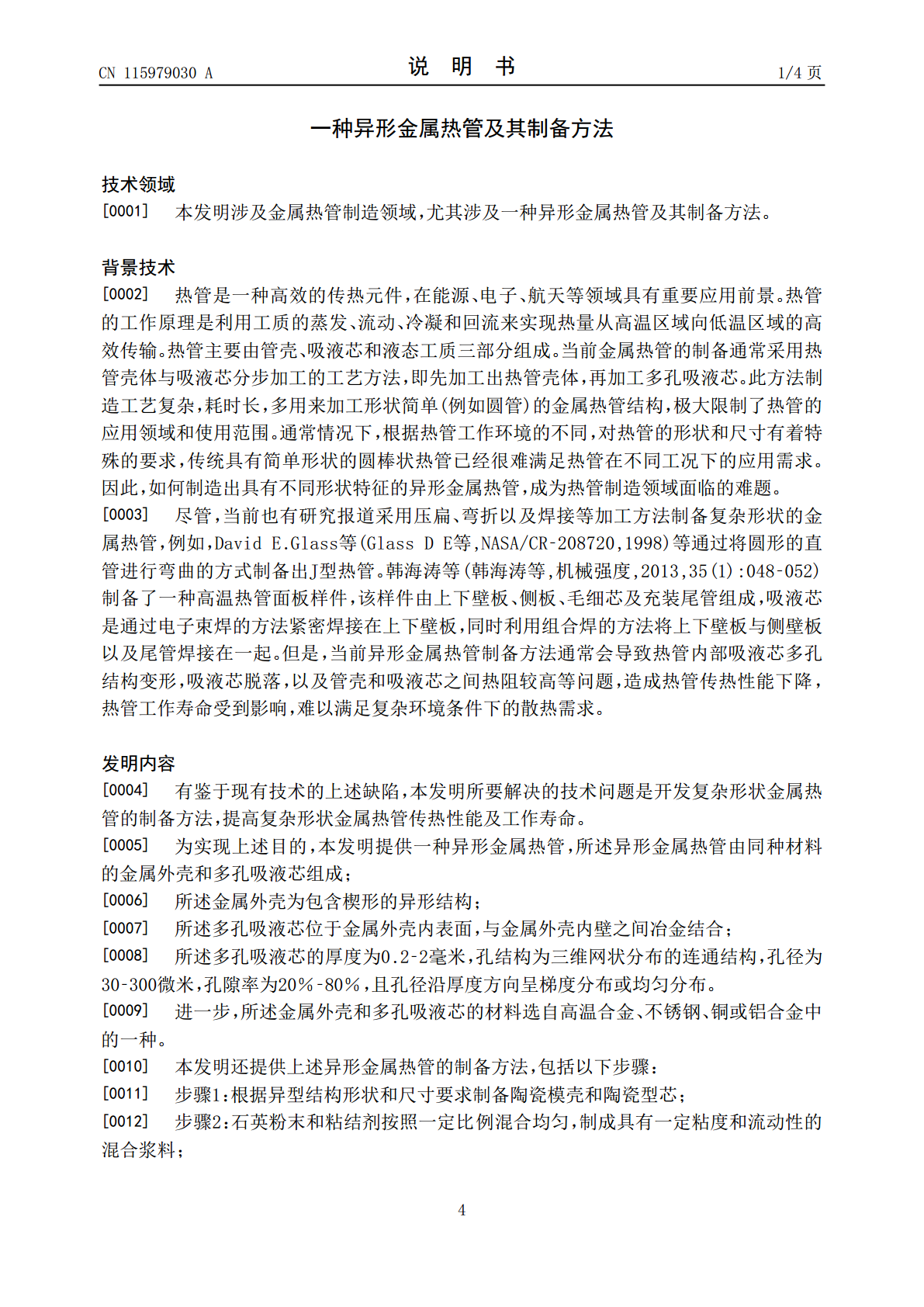

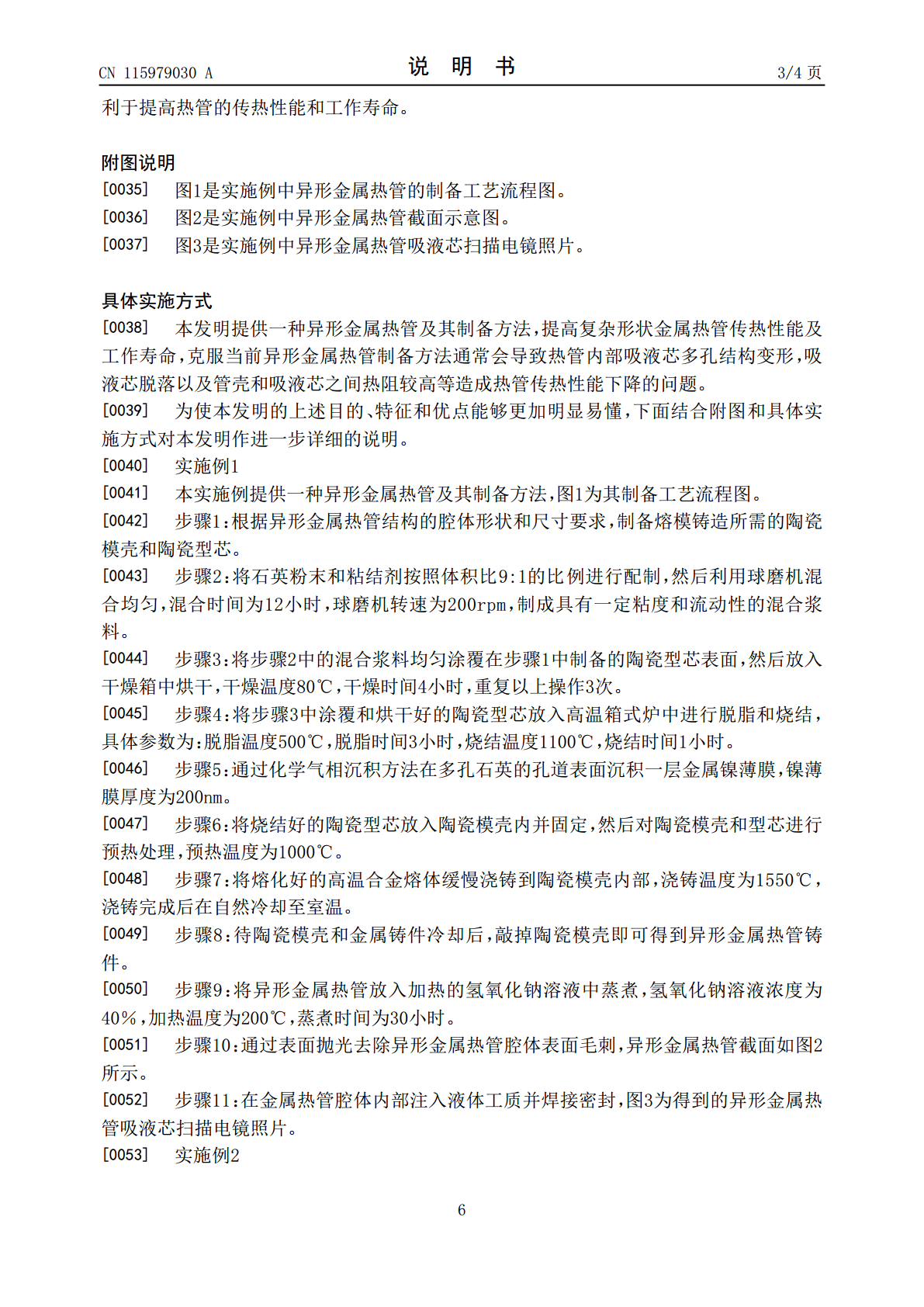

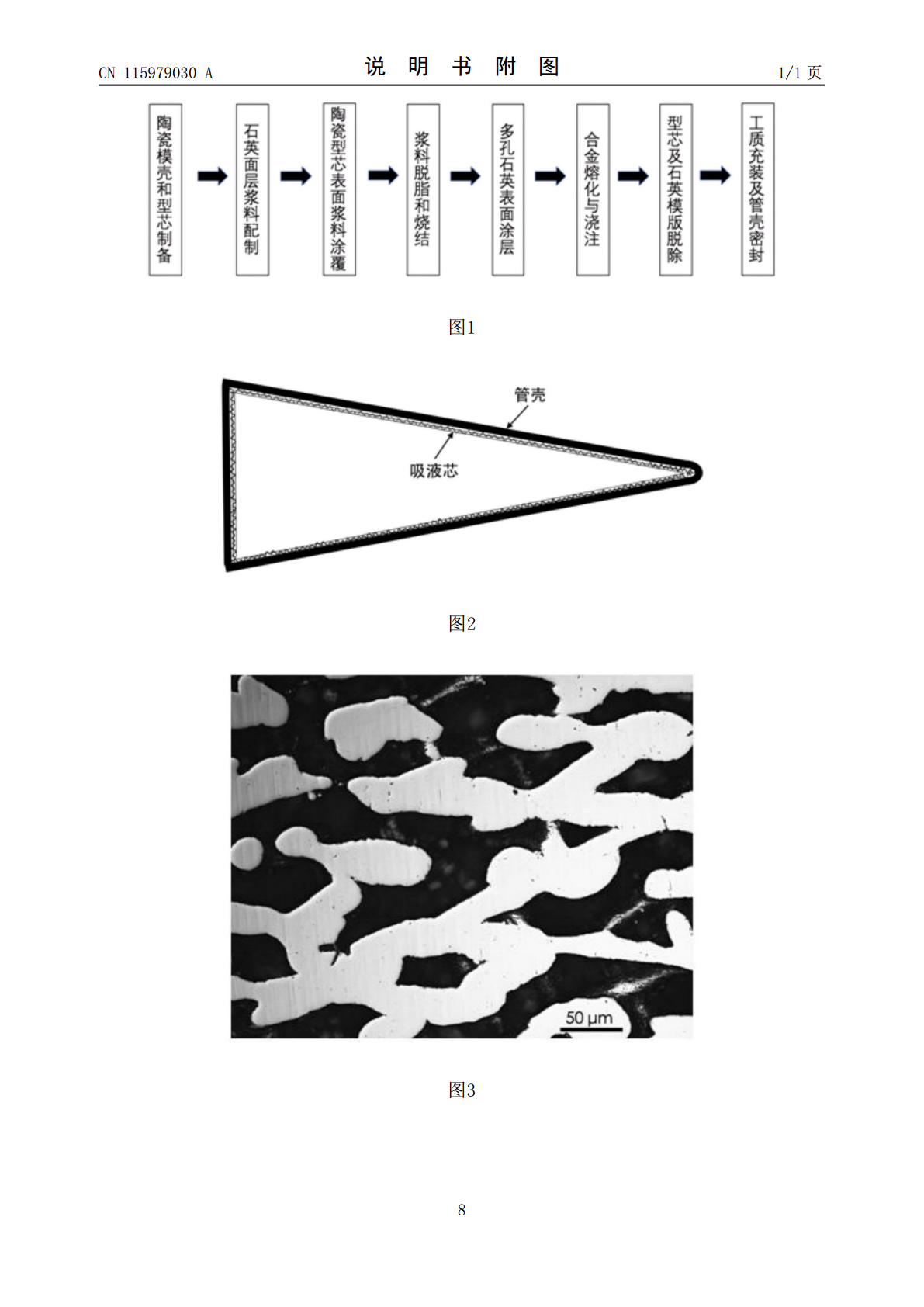

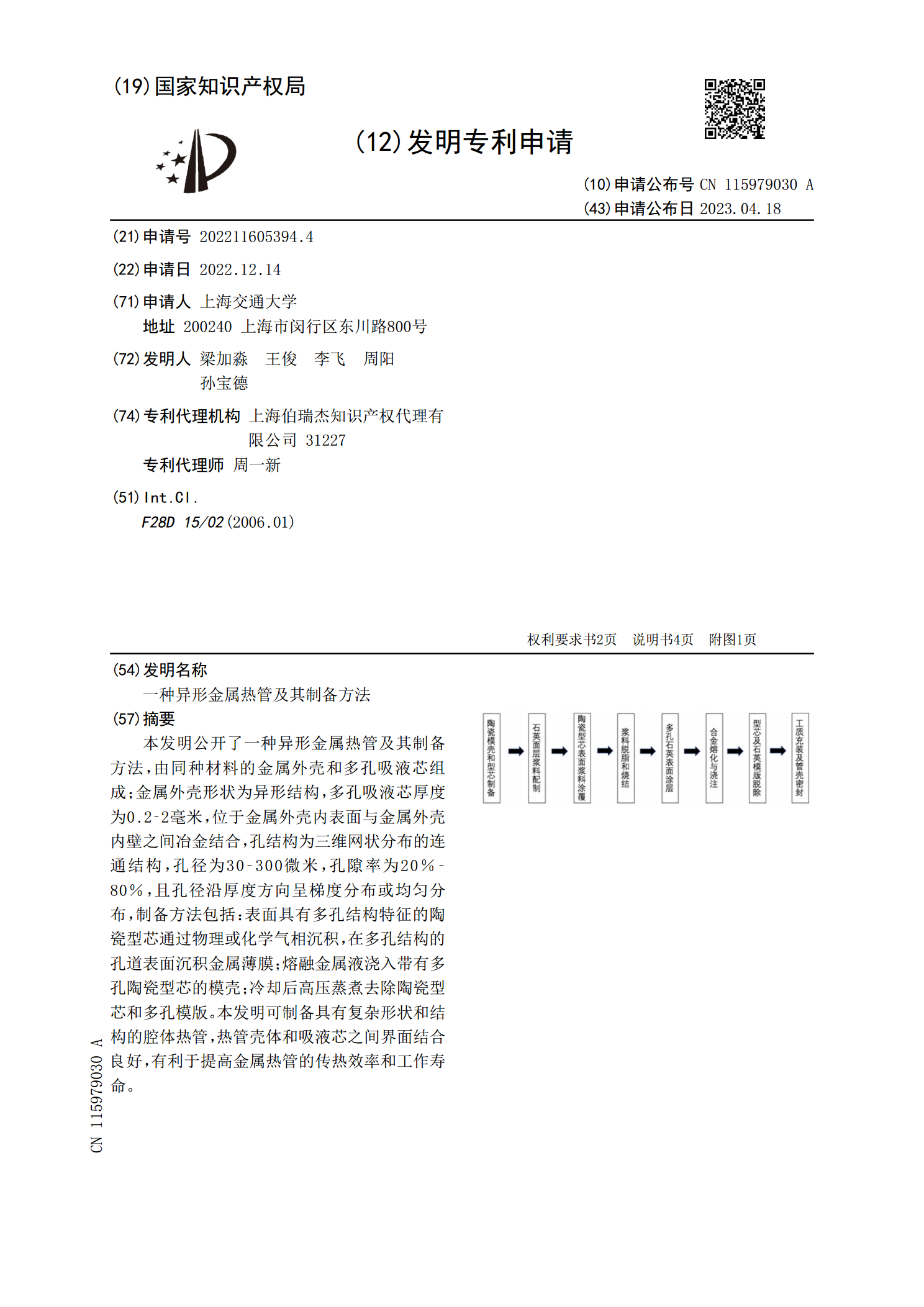

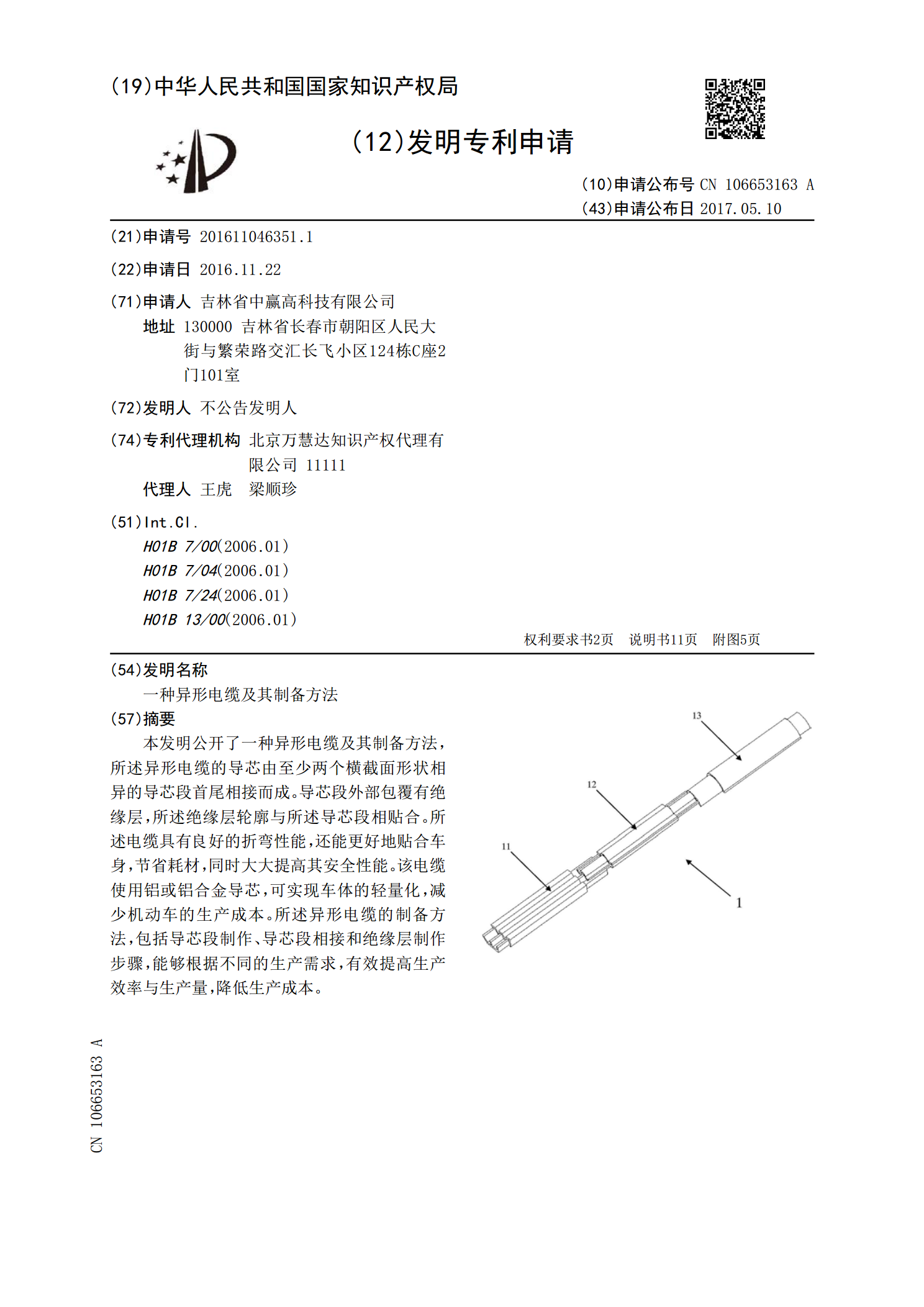

本发明公开了一种异形金属热管及其制备方法,由同种材料的金属外壳和多孔吸液芯组成;金属外壳形状为异形结构,多孔吸液芯厚度为0.2‑2毫米,位于金属外壳内表面与金属外壳内壁之间冶金结合,孔结构为三维网状分布的连通结构,孔径为30‑300微米,孔隙率为20%‑80%,且孔径沿厚度方向呈梯度分布或均匀分布,制备方法包括:表面具有多孔结构特征的陶瓷型芯通过物理或化学气相沉积,在多孔结构的孔道表面沉积金属薄膜;熔融金属液浇入带有多孔陶瓷型芯的模壳;冷却后高压蒸煮去除陶瓷型芯和多孔模版。本发明可制备具有复杂形状和结构的

一种异形电缆及其制备方法.pdf

本发明公开了一种异形电缆及其制备方法,所述异形电缆的导芯由至少两个横截面形状相异的导芯段首尾相接而成。导芯段外部包覆有绝缘层,所述绝缘层轮廓与所述导芯段相贴合。所述电缆具有良好的折弯性能,还能更好地贴合车身,节省耗材,同时大大提高其安全性能。该电缆使用铝或铝合金导芯,可实现车体的轻量化,减少机动车的生产成本。所述异形电缆的制备方法,包括导芯段制作、导芯段相接和绝缘层制作步骤,能够根据不同的生产需求,有效提高生产效率与生产量,降低生产成本。

一种异形导体电缆及其制备方法.pdf

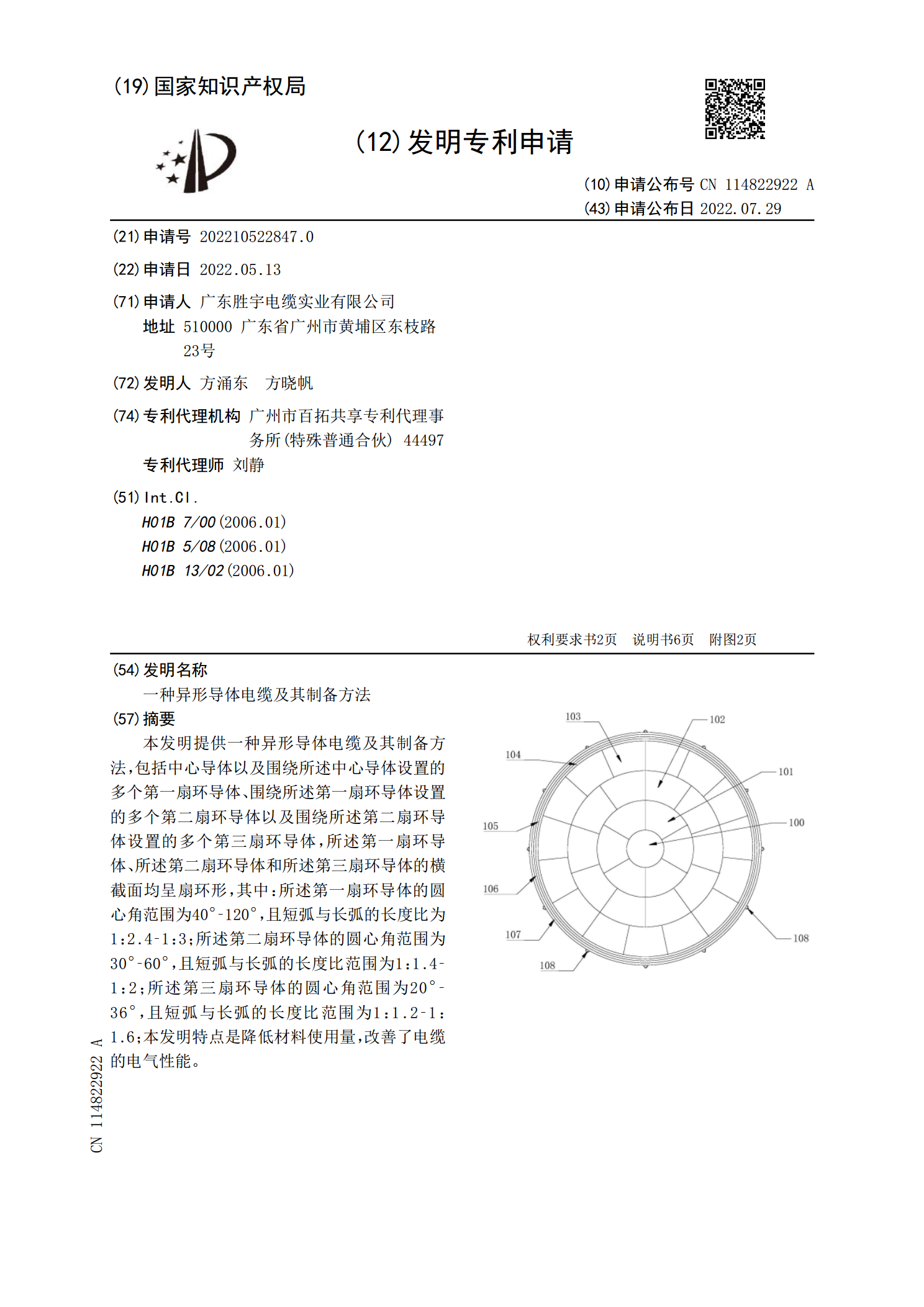

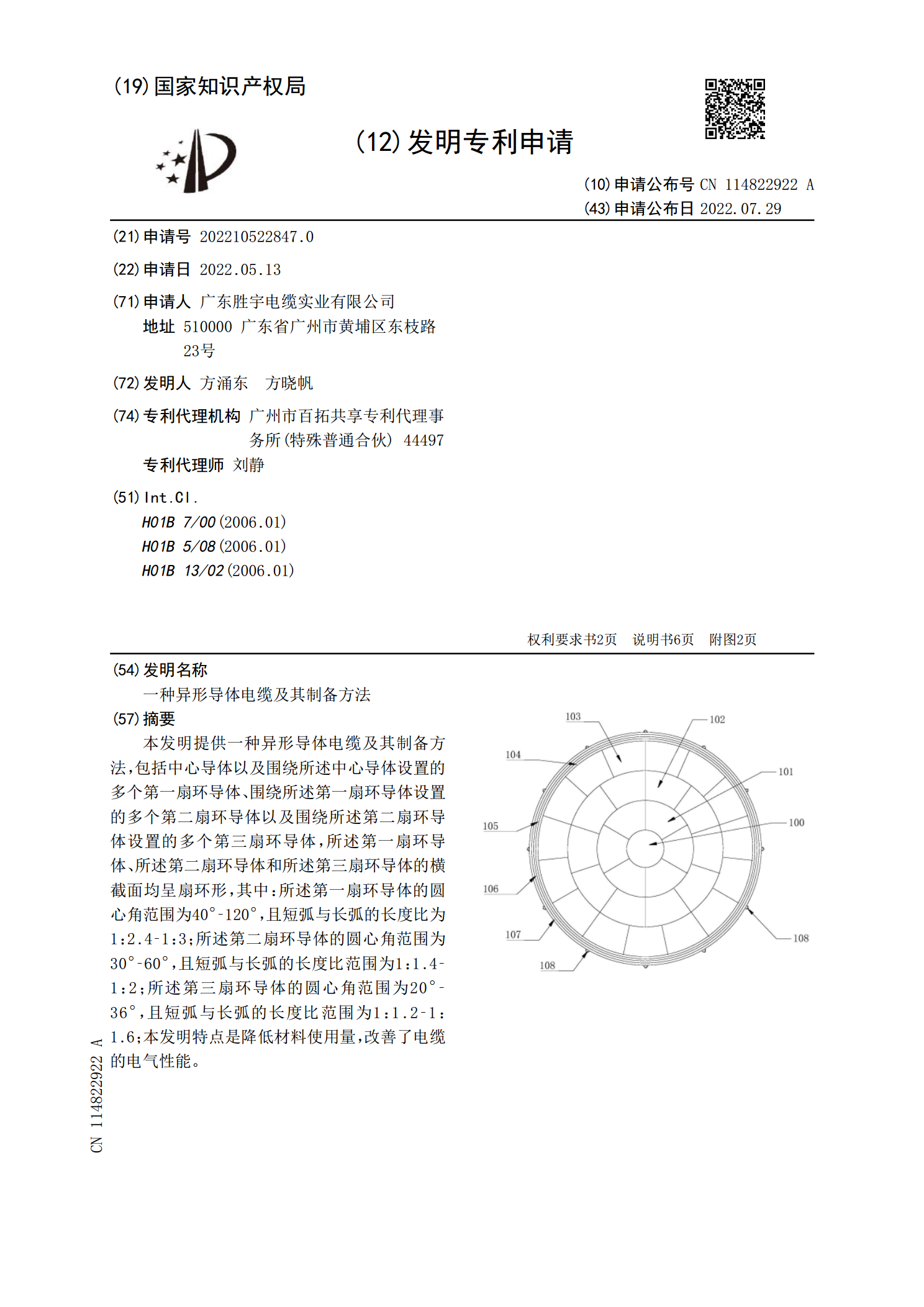

本发明提供一种异形导体电缆及其制备方法,包括中心导体以及围绕所述中心导体设置的多个第一扇环导体、围绕所述第一扇环导体设置的多个第二扇环导体以及围绕所述第二扇环导体设置的多个第三扇环导体,所述第一扇环导体、所述第二扇环导体和所述第三扇环导体的横截面均呈扇环形,其中:所述第一扇环导体的圆心角范围为40°?120°,且短弧与长弧的长度比为1:2.4?1:3;所述第二扇环导体的圆心角范围为30°?60°,且短弧与长弧的长度比范围为1:1.4?1:2;所述第三扇环导体的圆心角范围为20°?36°,且短弧与长弧的长度

一种异形导体电缆及其制备方法.pdf

本发明提供一种异形导体电缆及其制备方法,包括中心导体以及围绕所述中心导体设置的多个第一扇环导体、围绕所述第一扇环导体设置的多个第二扇环导体以及围绕所述第二扇环导体设置的多个第三扇环导体,所述第一扇环导体、所述第二扇环导体和所述第三扇环导体的横截面均呈扇环形,其中:所述第一扇环导体的圆心角范围为40°?120°,且短弧与长弧的长度比为1:2.4?1:3;所述第二扇环导体的圆心角范围为30°?60°,且短弧与长弧的长度比范围为1:1.4?1:2;所述第三扇环导体的圆心角范围为20°?36°,且短弧与长弧的长度

一种衬氟塑料金属换热管及其制备方法和应用.pdf

本发明公开了一种衬氟塑料金属换热管及其制备方法和应用,属于换热领域。衬氟塑料金属换热管由螺旋扭曲段、氟塑料伸出段、金属伸出段构成,螺旋扭曲段两端分别连接有两个氟塑料伸出段,两个氟塑料伸出段的一端分别连接有金属伸出段;其中,氟塑料伸出段为金属管表面缠绕氟塑料薄膜后高温固化所得;螺旋扭曲段为金属管表面先缠绕氟塑料薄膜、再缠绕金属丝、最后缠绕氟塑料薄膜后高温固化所得。本发明的衬氟塑料金属换热管采用两次喷涂粘结剂、两次缠绕氟塑料薄膜及金属丝缠绕,强化了氟塑料层与金属面之间的结合,有效避免了氟塑料层与金属面产生气孔