一种铝合金航空锻筒残余应力的消除方法.pdf

海昌****姐淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铝合金航空锻筒残余应力的消除方法.pdf

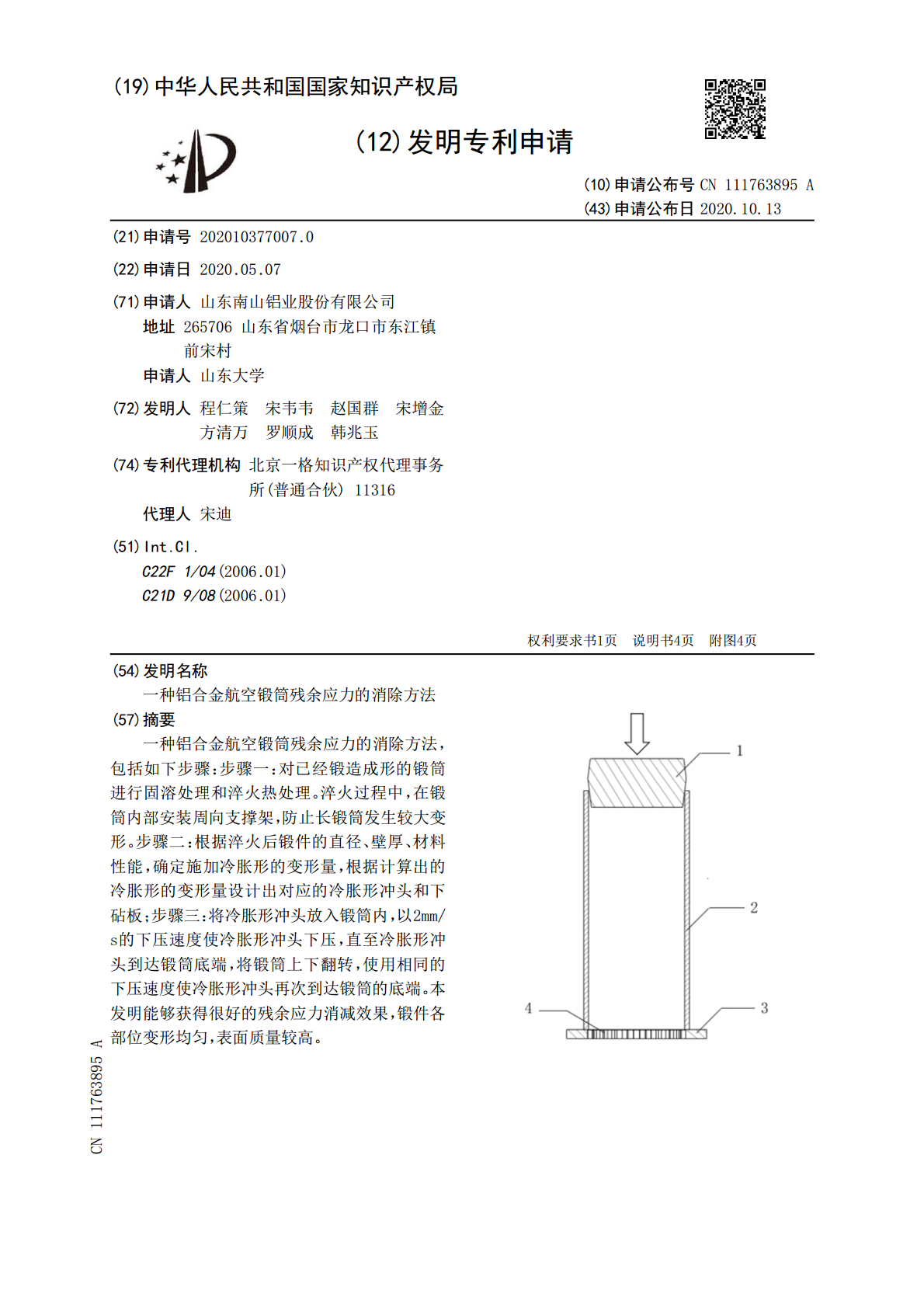

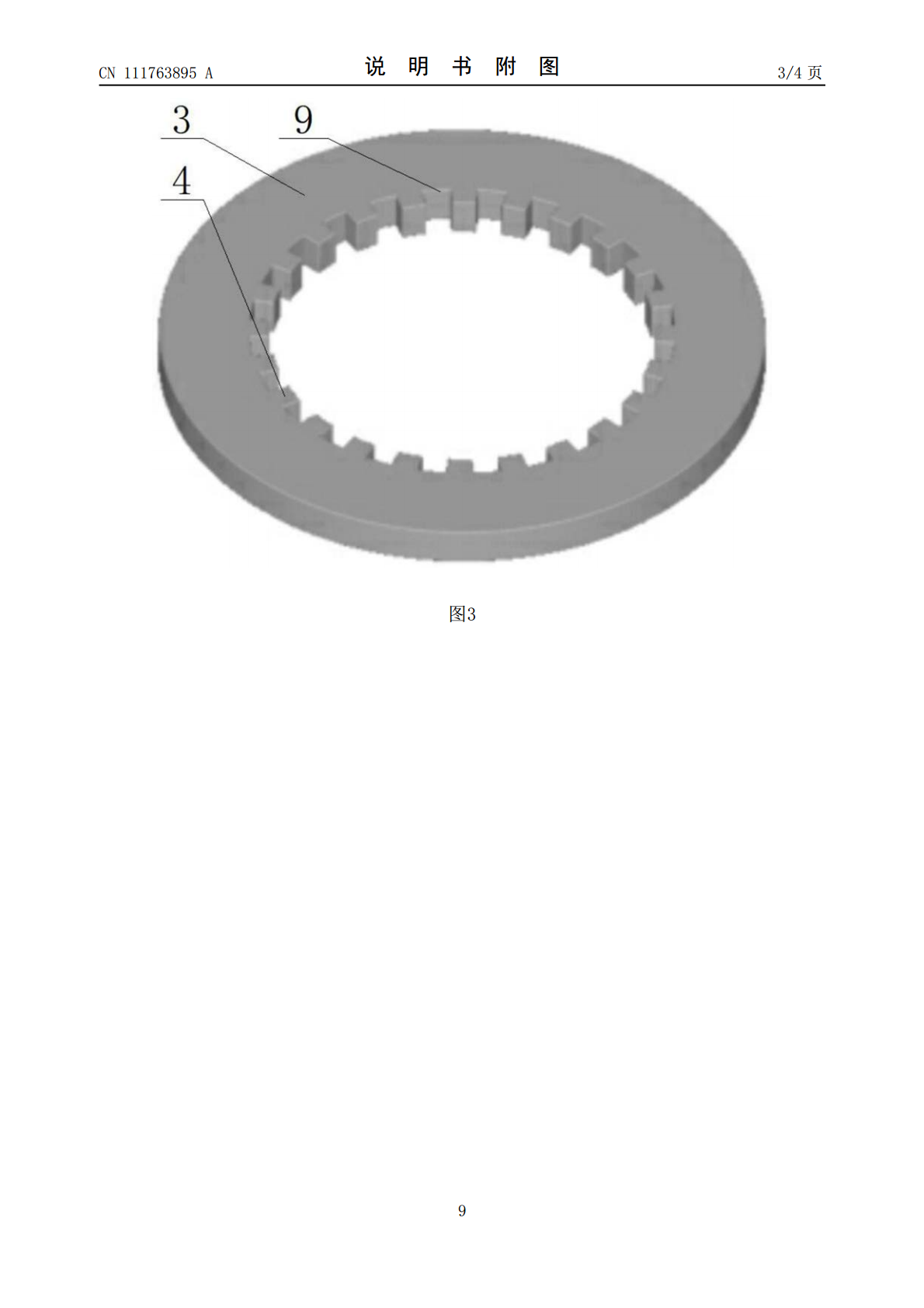

一种铝合金航空锻筒残余应力的消除方法,包括如下步骤:步骤一:对已经锻造成形的锻筒进行固溶处理和淬火热处理。淬火过程中,在锻筒内部安装周向支撑架,防止长锻筒发生较大变形。步骤二:根据淬火后锻件的直径、壁厚、材料性能,确定施加冷胀形的变形量,根据计算出的冷胀形的变形量设计出对应的冷胀形冲头和下砧板;步骤三:将冷胀形冲头放入锻筒内,以2mm/s的下压速度使冷胀形冲头下压,直至冷胀形冲头到达锻筒底端,将锻筒上下翻转,使用相同的下压速度使冷胀形冲头再次到达锻筒的底端。本发明能够获得很好的残余应力消减效果,锻件各部位

一种铝合金残余应力消除方法.pdf

本发明公开了一种铝合金残余应力消除方法,是在进行时效消除法进行处理的时候同时进行震动时效处理,具体的包括以下步骤;S1、将铝合金固定在退火炉中;S2、将退火炉中的温度升高至退火温度后,保持退火炉内的温度;S3、将铝合金的震动频率从低到高提高;S4、通过测距设备查看铝合金件震动的幅度找到铝合金件的共振频率;S5、将铝合金按照共振频率共振10~50分钟后停止共振,并保温;S6、达到退火时间要求后,将铝合金取出。本发明可以铝合金内70~90%的残余应力,且适用于各种形状的铝合金。

一种铝合金残余应力消除装置.pdf

本发明公开了一种铝合金残余应力消除装置,包括退火炉、振动机构、传动机构、振动发生器、距离传感器和控制器;所述振动机构安装在退火炉内;所述传动机构的一端穿过退火炉壁与振动机构铰接,另一端与位于退火炉外的振动发生器连接;所述距离传感器安装在退火炉内,正对振动机构上安装的铝合金;所述控制器与退火炉、振动发生器和距离传感器电连接。本发明可以同时对铝合金进行时效消除和振动消除。

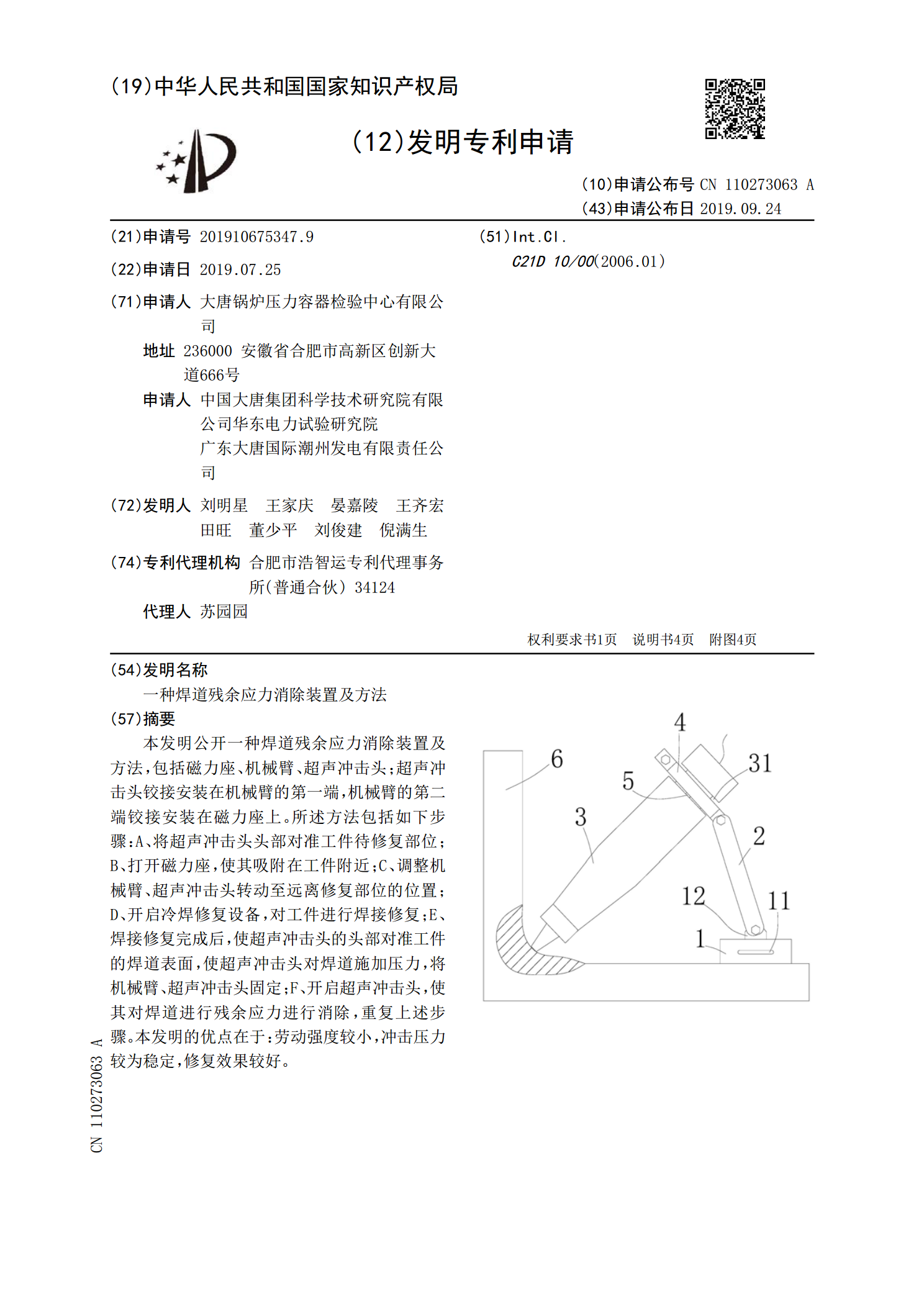

一种焊道残余应力消除装置及方法.pdf

本发明公开一种焊道残余应力消除装置及方法,包括磁力座、机械臂、超声冲击头;超声冲击头铰接安装在机械臂的第一端,机械臂的第二端铰接安装在磁力座上。所述方法包括如下步骤:A、将超声冲击头头部对准工件待修复部位;B、打开磁力座,使其吸附在工件附近;C、调整机械臂、超声冲击头转动至远离修复部位的位置;D、开启冷焊修复设备,对工件进行焊接修复;E、焊接修复完成后,使超声冲击头的头部对准工件的焊道表面,使超声冲击头对焊道施加压力,将机械臂、超声冲击头固定;F、开启超声冲击头,使其对焊道进行残余应力进行消除,重复上述步

消除残余应力的方法消除应力退火振动时效.ppt

双向应力:作用在焊件某一平面内两个相互垂直的方向上的应力,也称为平面应力。让每条焊缝都能自由收缩合理选择焊接工艺参数加热“减应区”法敲击法消除应力退火思考与练习:1、控制焊接残余应力的措施有哪些?2、什么是加热减应区法?怎样选择减应区?试举例说明?3、钢结构常用的消除残余应力有哪些?课题名称:平角焊1、焊前准备2、试件装配4、操作要点及注意事项⑴单层焊第二层:施焊前清理第一层熔渣,若发现夹渣应用小直径焊条修补后方可焊第二层,并采用斜圆圈形或锯齿形运条法。第二道:第三条焊道:在生产实际中尽可能将焊件反转45