一种筒体矫圆装置.pdf

音景****ka

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种筒体矫圆装置.pdf

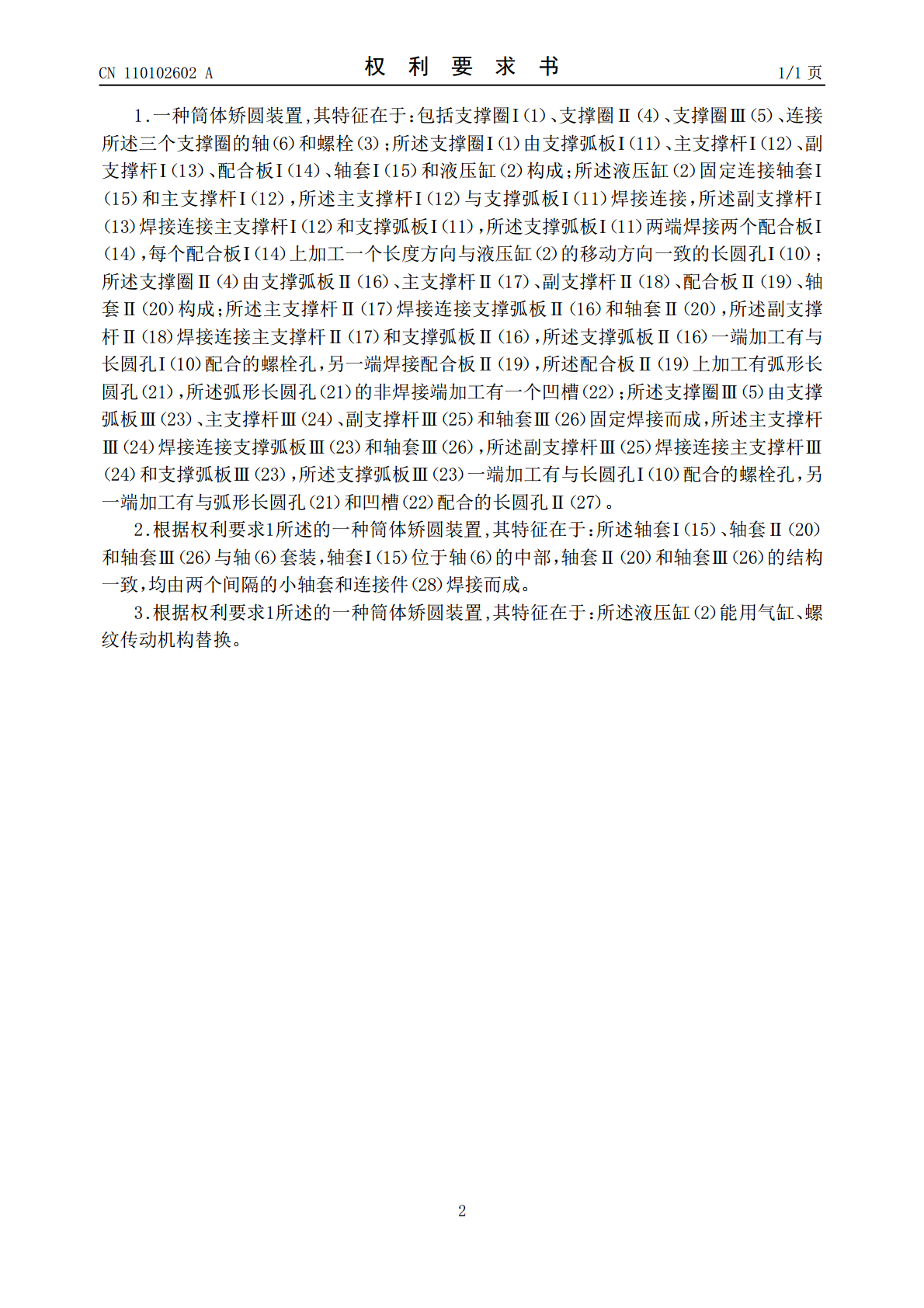

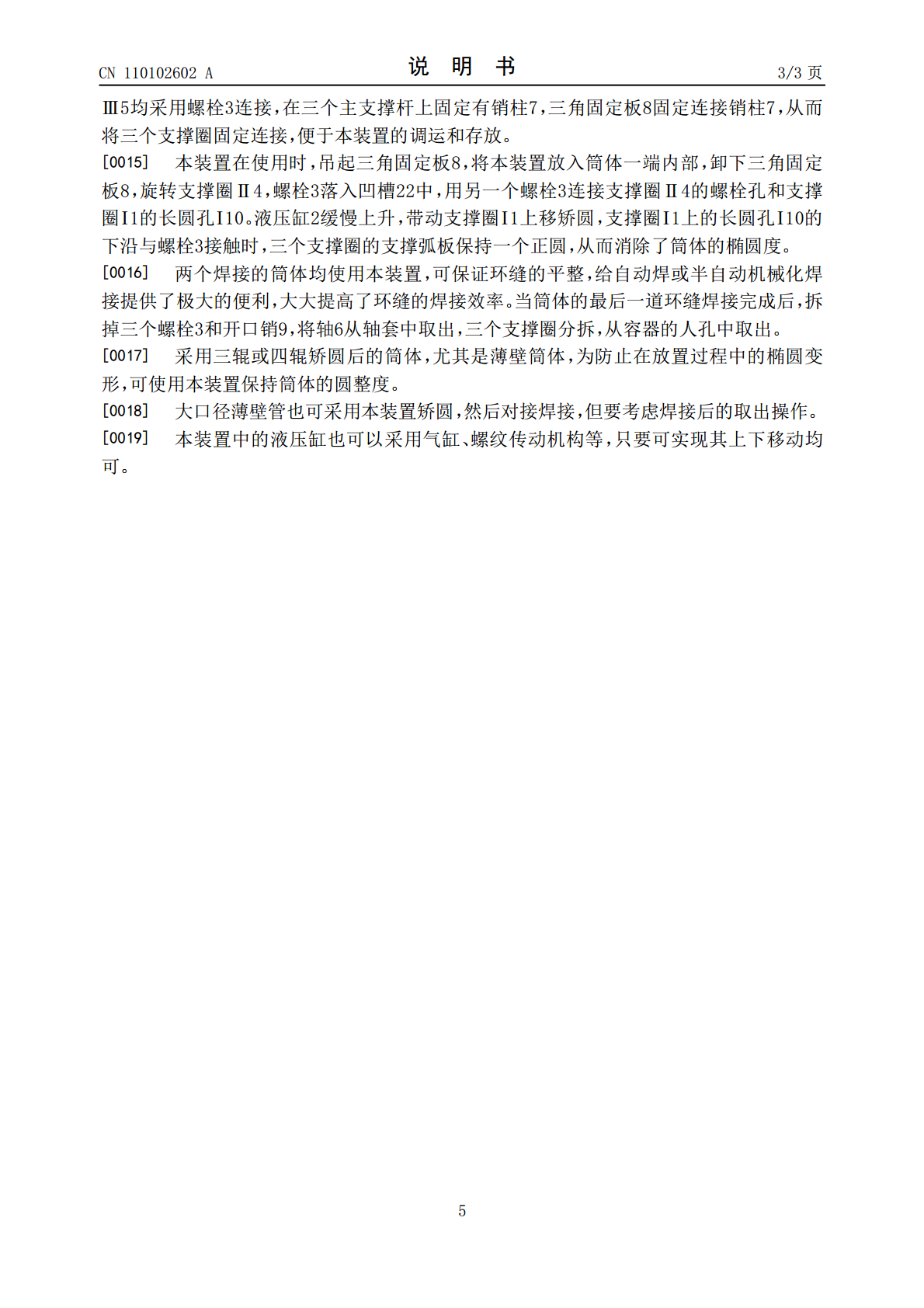

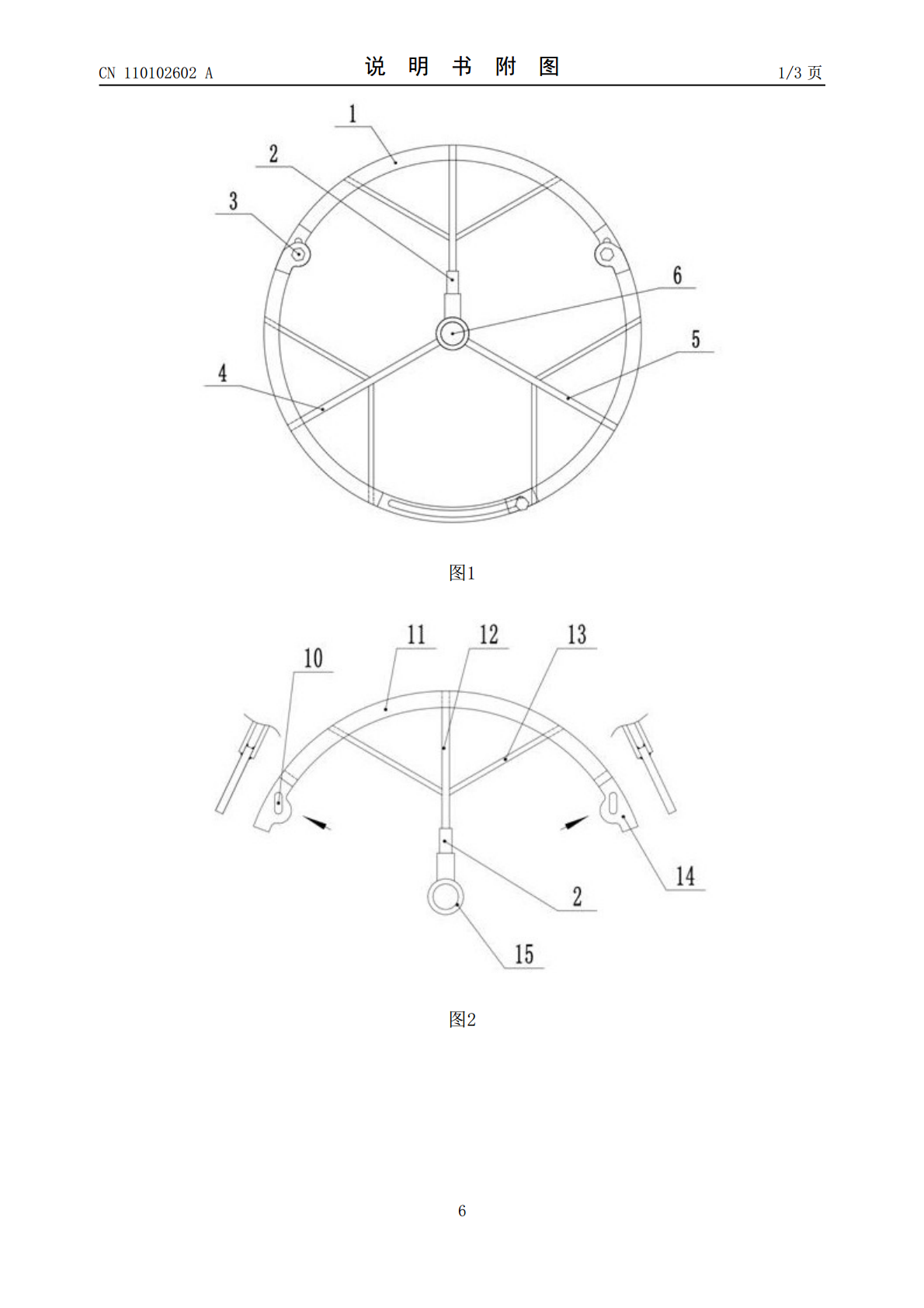

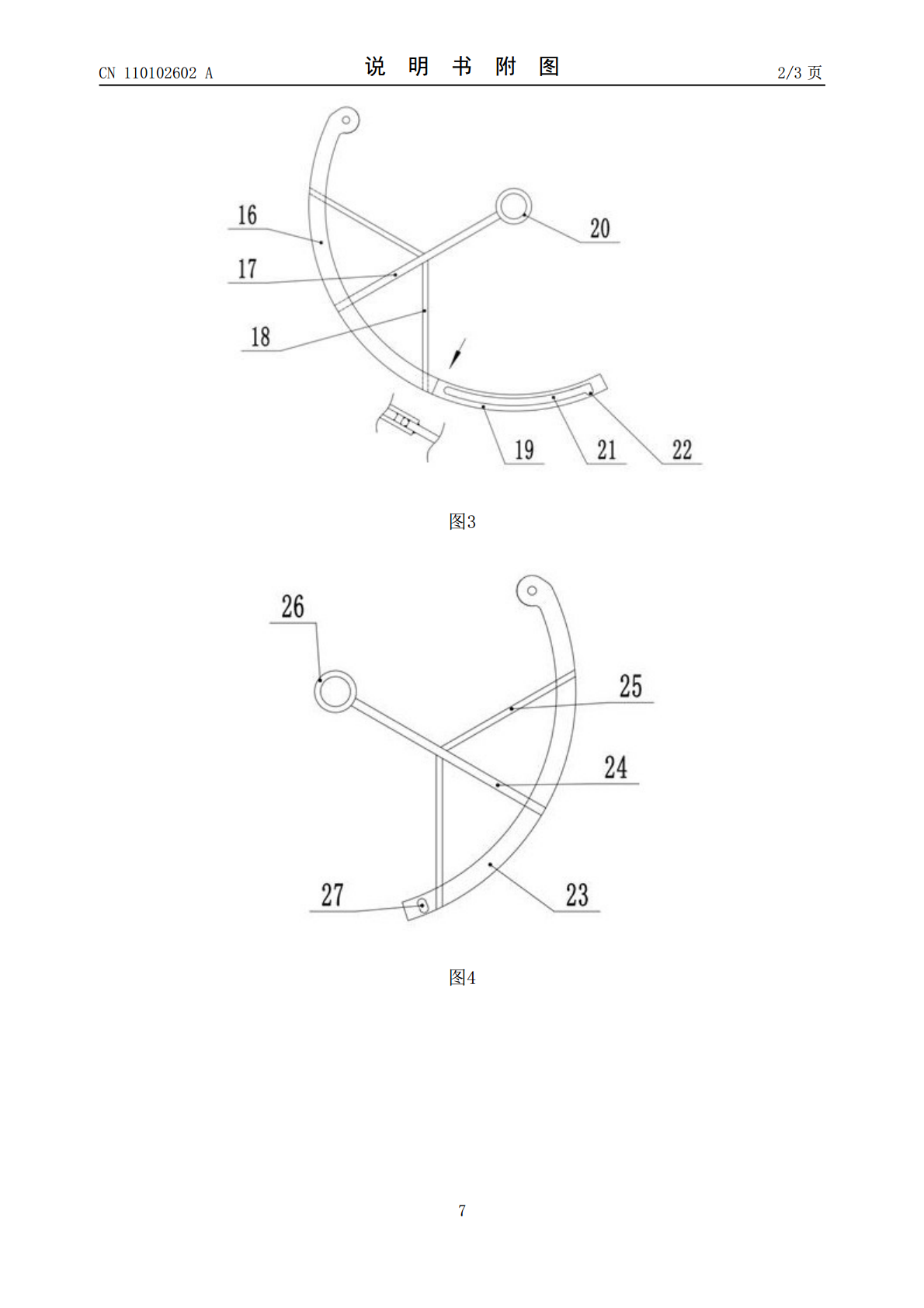

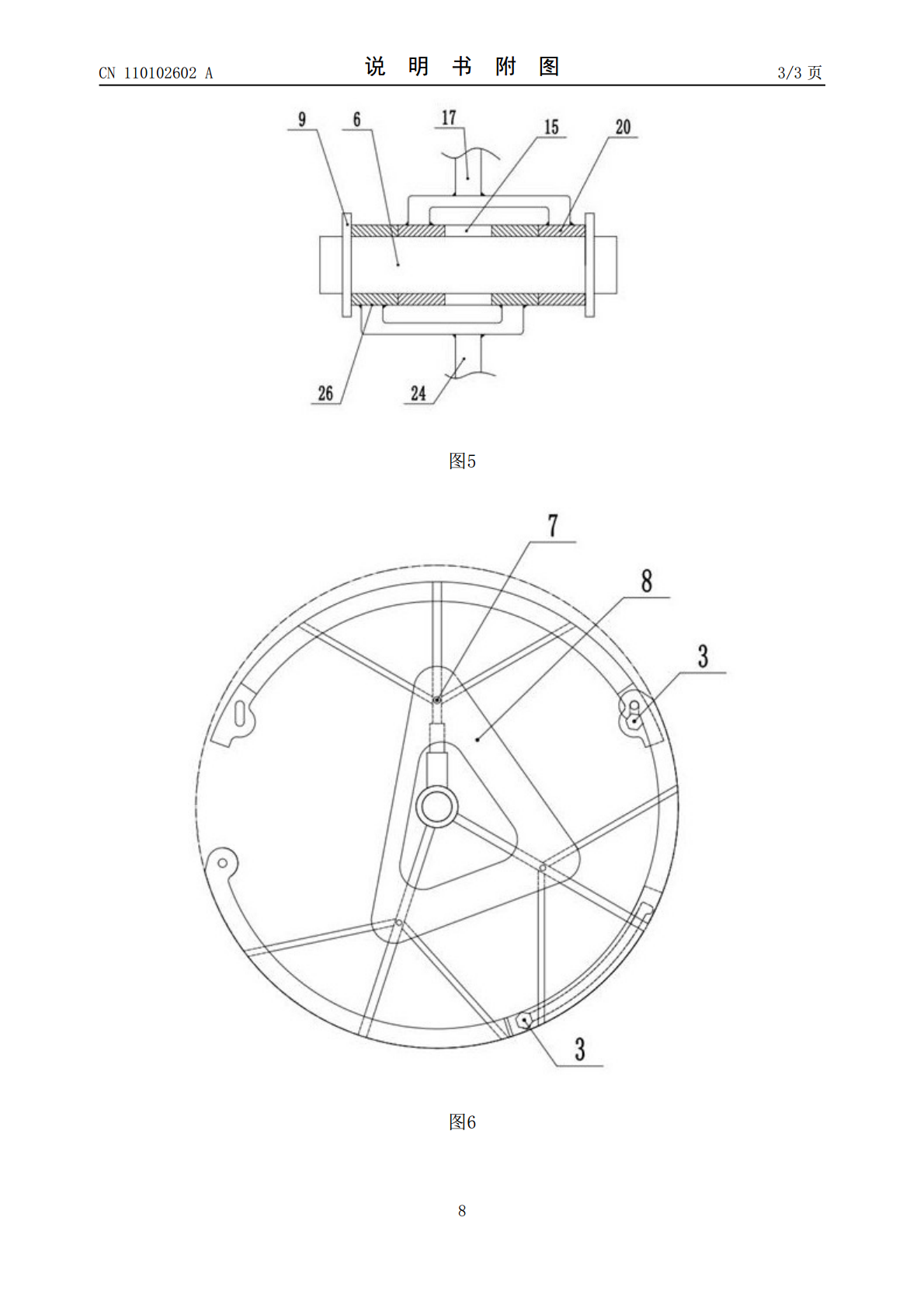

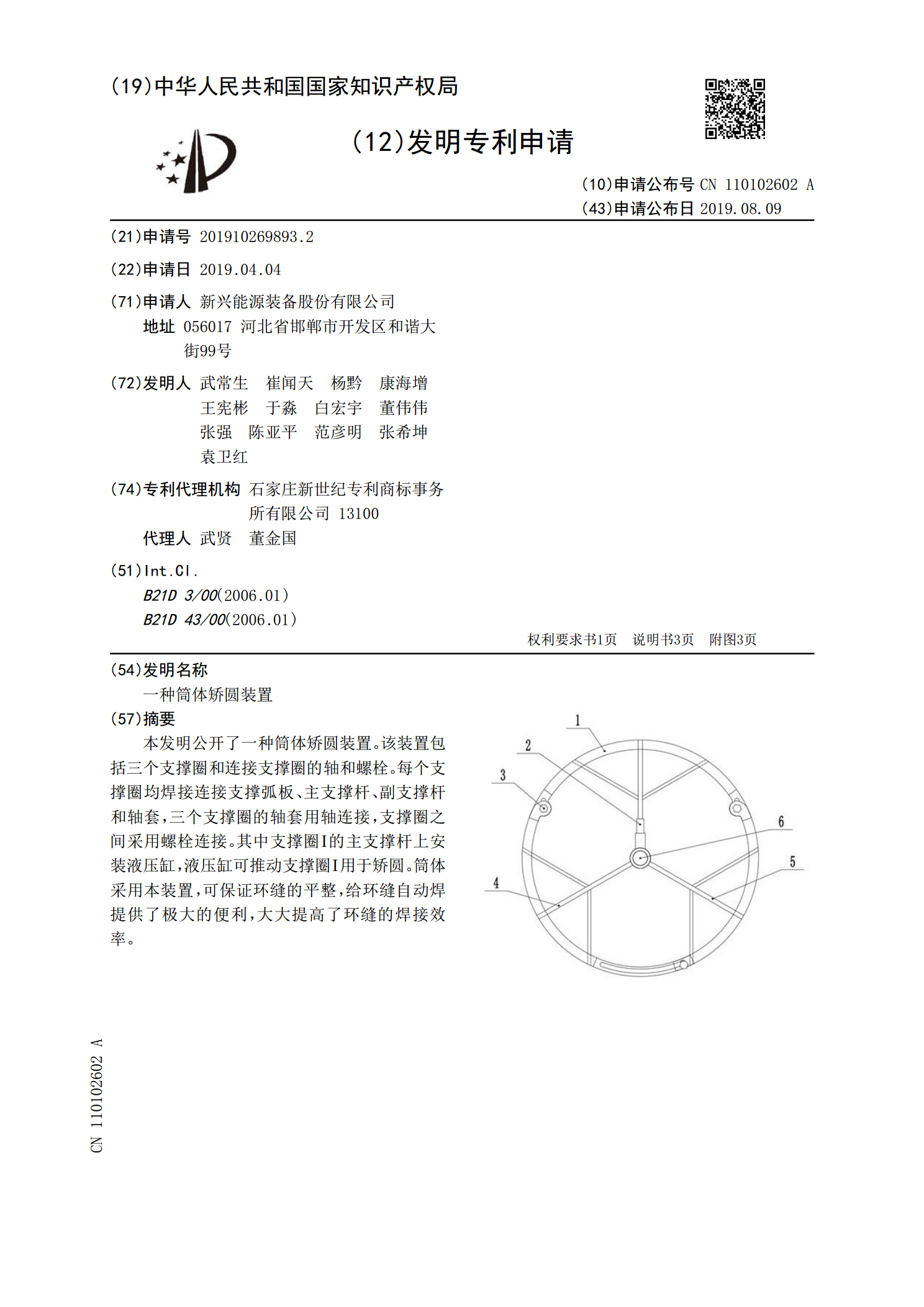

本发明公开了一种筒体矫圆装置。该装置包括三个支撑圈和连接支撑圈的轴和螺栓。每个支撑圈均焊接连接支撑弧板、主支撑杆、副支撑杆和轴套,三个支撑圈的轴套用轴连接,支撑圈之间采用螺栓连接。其中支撑圈Ⅰ的主支撑杆上安装液压缸,液压缸可推动支撑圈Ⅰ用于矫圆。筒体采用本装置,可保证环缝的平整,给环缝自动焊提供了极大的便利,大大提高了环缝的焊接效率。

一种薄壁筒体焊接组装胀圆装置.pdf

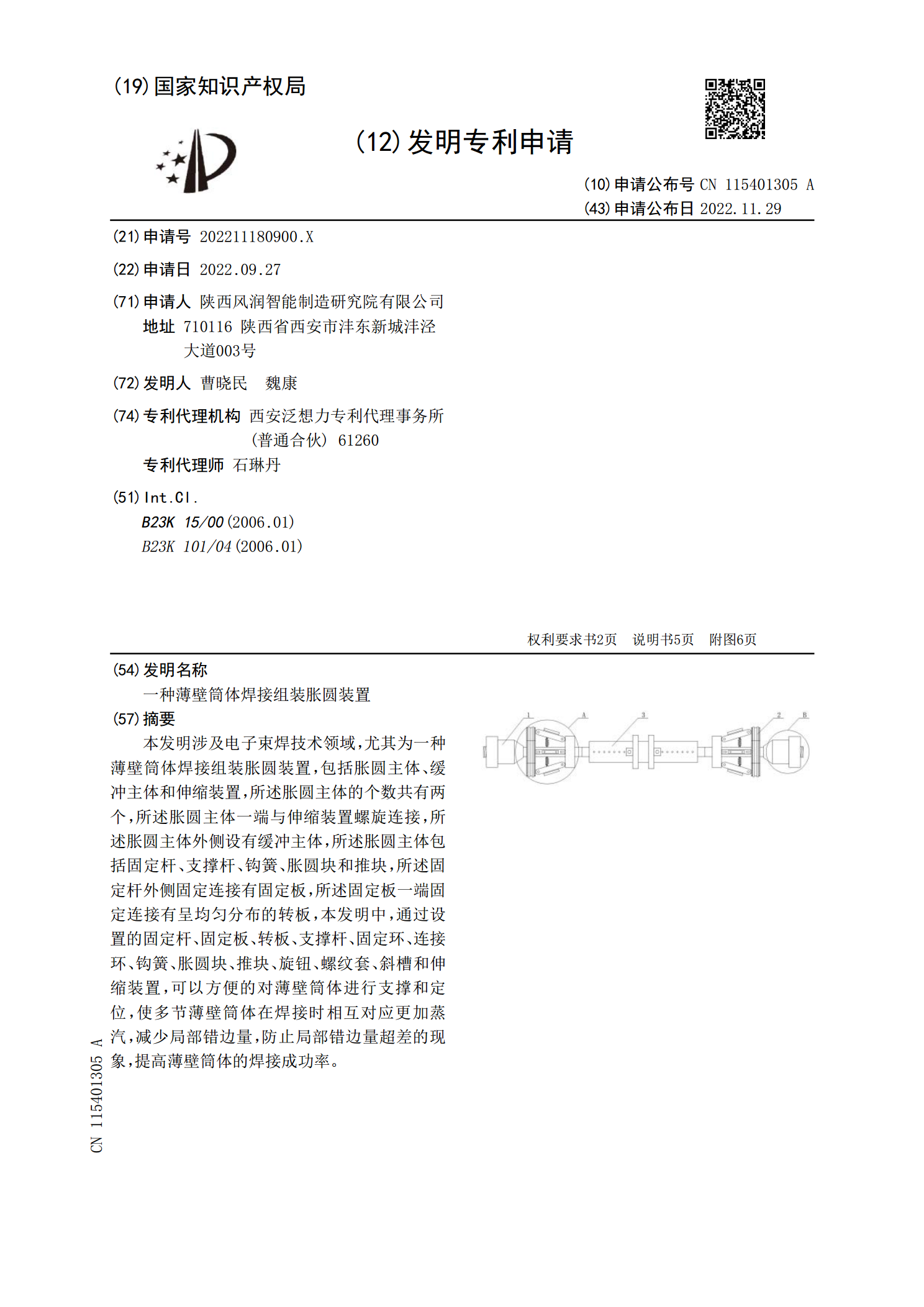

本发明涉及电子束焊技术领域,尤其为一种薄壁筒体焊接组装胀圆装置,包括胀圆主体、缓冲主体和伸缩装置,所述胀圆主体的个数共有两个,所述胀圆主体一端与伸缩装置螺旋连接,所述胀圆主体外侧设有缓冲主体,所述胀圆主体包括固定杆、支撑杆、钩簧、胀圆块和推块,所述固定杆外侧固定连接有固定板,所述固定板一端固定连接有呈均匀分布的转板,本发明中,通过设置的固定杆、固定板、转板、支撑杆、固定环、连接环、钩簧、胀圆块、推块、旋钮、螺纹套、斜槽和伸缩装置,可以方便的对薄壁筒体进行支撑和定位,使多节薄壁筒体在焊接时相互对应更加蒸汽,

一种伸缩式筒体组对撑圆装置.pdf

一种伸缩式筒体组对撑圆装置,装置主要包括滑块、活塞盘、活塞、液缸、连杆、滑轨、支撑杆和液缸盘。所述活塞与活塞盘相连,液缸和液缸盘相连,活塞盘和液缸盘通过连杆与滑轨和滑块相连,滑轨和滑块圆周方向均布四个。活塞在泵的作用下回程,带动活塞盘运动,活塞盘通过连杆作用使滑轨和滑块张开,从而实现对筒体的撑圆;液路换向后活塞伸出,带动活塞盘伸出的同时通过连杆将滑轨和滑块收拢。本发明采用面接触的方法能够在较大范围内实现对筒体的组对校圆,更有效的减小错边量和椭圆度,同时本发明配合撑圆装置机架能够迅速伸入筒体快速进行撑圆,极

一种新型筒体旋转变径的校圆装置.pdf

本发明公开了一种新型筒体旋转变径的校圆装置,包括:安装板;变径块,变径块具有多块,每一变径块上贯通开设有安装孔、定位孔;驱动组件,驱动轴具有多个且呈均匀分布地周向布置于安装板的另一侧,驱动轴一端安装有双排链轮,各双排链轮之间均采用链条相连,驱动轴另一端为六角头以卡住变径块,驱动轴和变径块之间设有轴承;气动插销装置,气动插销装置动作用于定位变径块。本发明提供的一种新型筒体旋转变径的校圆装置,通过设计一种新型筒体旋转变径的校圆装置,使得混凝土搅拌筒再生产制造过程中进行不同大小的筒体组对焊接时,可通过此装置自动

一种薄壁筒体撑圆装置及其制作方法.pdf

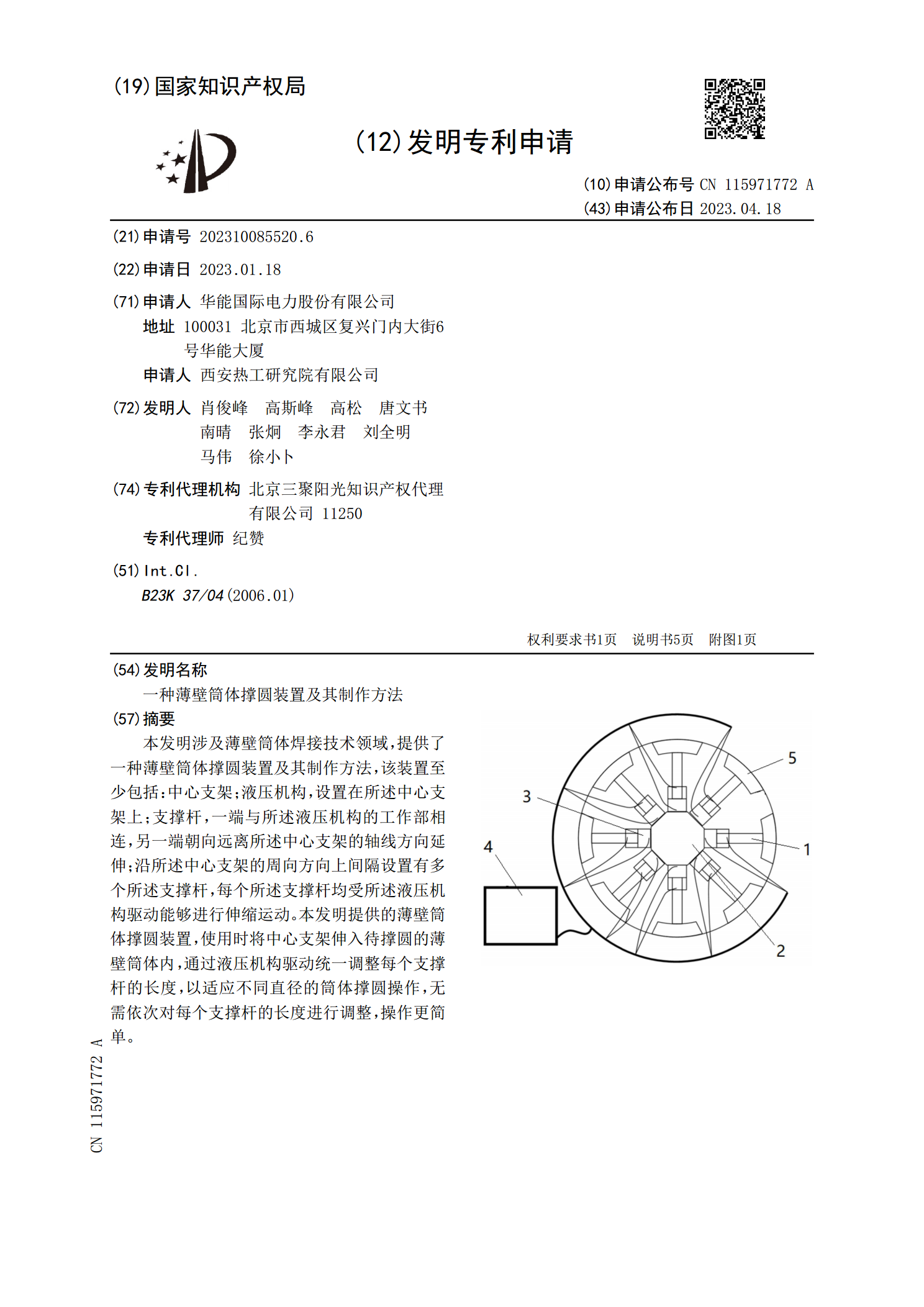

本发明涉及薄壁筒体焊接技术领域,提供了一种薄壁筒体撑圆装置及其制作方法,该装置至少包括:中心支架;液压机构,设置在所述中心支架上;支撑杆,一端与所述液压机构的工作部相连,另一端朝向远离所述中心支架的轴线方向延伸;沿所述中心支架的周向方向上间隔设置有多个所述支撑杆,每个所述支撑杆均受所述液压机构驱动能够进行伸缩运动。本发明提供的薄壁筒体撑圆装置,使用时将中心支架伸入待撑圆的薄壁筒体内,通过液压机构驱动统一调整每个支撑杆的长度,以适应不同直径的筒体撑圆操作,无需依次对每个支撑杆的长度进行调整,操作更简单。