用于电液伺服机构复杂壳体深孔自动珩磨加工的装置.pdf

飞舟****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用于电液伺服机构复杂壳体深孔自动珩磨加工的装置.pdf

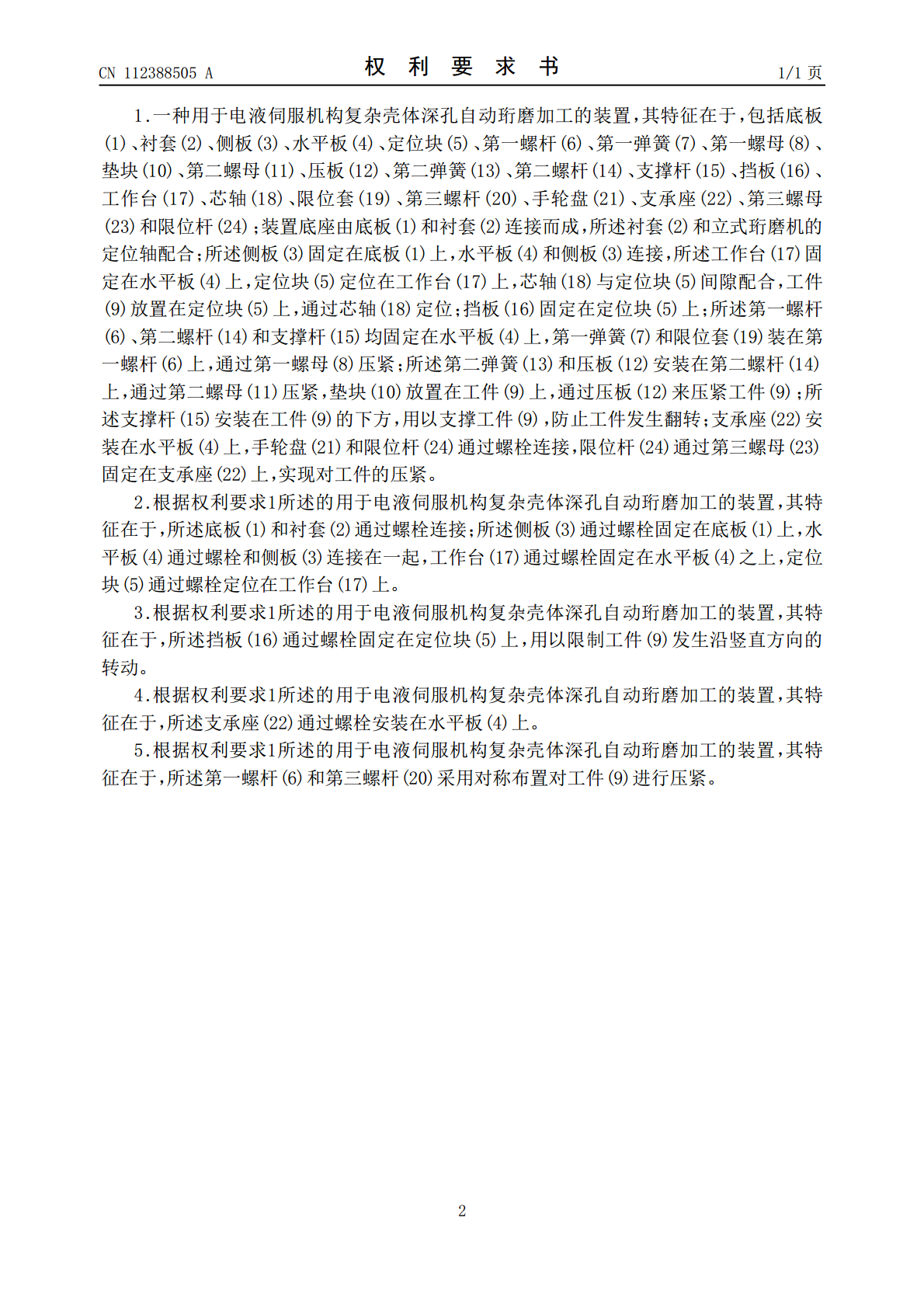

本发明公开了一种用于电液伺服机构复杂壳体深孔自动珩磨加工的装置,包括底板、衬套、侧板、水平板、定位块、第一螺杆、第一弹簧、第一螺母、垫块、第二螺母、压板、第二弹簧、第二螺杆、支撑杆、挡板、工作台、芯轴、限位套、第三螺杆、手轮盘、支承座、第三螺母和限位杆。该套复杂壳体深孔自动珩磨工装需要对工件进行限位和压紧,之后再安装在立式珩磨机上进行自动珩磨加工,可以代替目前的手工研磨加工方法,降低深孔内部有多余物残留的风险,提高加工效率,减轻工人负担。

用于深孔加工的磨头装置.pdf

本发明涉及一种用于深孔加工的磨头装置,包括驱动电机、由电机驱动的传动轴和磨砂轮,所述的传动轴与磨砂轮之间配置有至少一级调速机构,所述调速机构包括同轴减速器和配置在同轴减速器两端的联轴器,传动轴通过联轴器与同轴减速器相连,同轴减速器另一端的联轴器则连接次级传动轴,磨砂轮固定连接在次级传动轴的末端。本发明能够在工件加工过程中,高速稳定运行,而且无抖动,加工精度高。

深孔珩磨的实验与研究.docx

深孔珩磨的实验与研究深孔珩磨技术是一种高效、高精度的超精密加工技术,广泛应用于金属材料的加工领域。在深孔珩磨过程中,通过磨削工具在工件内部进行切削,从而实现对工件内部孔道的加工,同时能够得到较高精度和表面质量。深孔珩磨技术的实验与研究是为了深入探索其加工机理、优化切削参数以及提高加工效率和质量的工作。首先,深孔珩磨技术的实验与研究需要建立加工试验平台。该平台包括珩磨机床、切削工具、润滑液和辅助设备等。通过设置不同的工艺参数,如切削速度、进给速度、切削深度和切削路径等,可以得到不同的加工效果和表面质量。其次

用于轮廓珩磨的珩磨方法和加工机.pdf

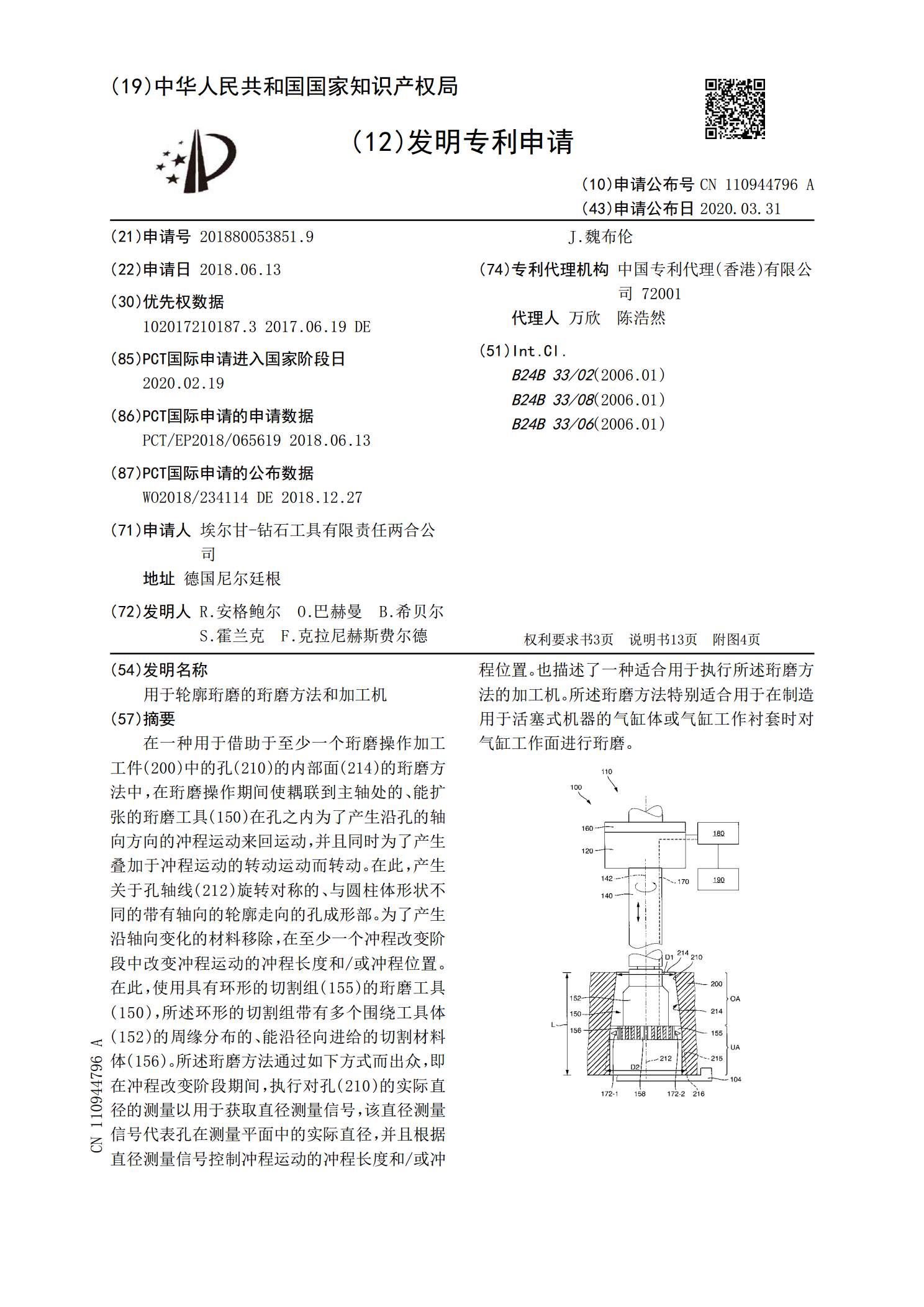

在一种用于借助于至少一个珩磨操作加工工件(200)中的孔(210)的内部面(214)的珩磨方法中,在珩磨操作期间使耦联到主轴处的、能扩张的珩磨工具(150)在孔之内为了产生沿孔的轴向方向的冲程运动来回运动,并且同时为了产生叠加于冲程运动的转动运动而转动。在此,产生关于孔轴线(212)旋转对称的、与圆柱体形状不同的带有轴向的轮廓走向的孔成形部。为了产生沿轴向变化的材料移除,在至少一个冲程改变阶段中改变冲程运动的冲程长度和/或冲程位置。在此,使用具有环形的切割组(155)的珩磨工具(150),所述环形的切割组

深孔珩磨中内孔表面划伤的探讨.docx

深孔珩磨中内孔表面划伤的探讨深孔珩磨中内孔表面划伤的探讨摘要:深孔珩磨作为一种高效率、高精度的加工方法,在内孔加工领域得到广泛应用。然而,深孔珩磨过程中,内孔表面划伤问题一直困扰着工程师和研究人员。本文通过分析划伤形成的原因,从材料、润滑、刀具等方面探讨了内孔表面划伤的机理,并提出了相应的改善措施。通过实验验证了这些措施的有效性。关键词:深孔珩磨、内孔表面划伤、机理、改善措施、效果验证。引言深孔珩磨是一种通过旋转刀具在内孔表面切削加工的方法,它具有加工效率高、加工精度高的优点,在航空航天、汽车制造等领域得