一种异形曲面金属薄板成型装置及工艺.pdf

是秋****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种异形曲面金属薄板成型装置及工艺.pdf

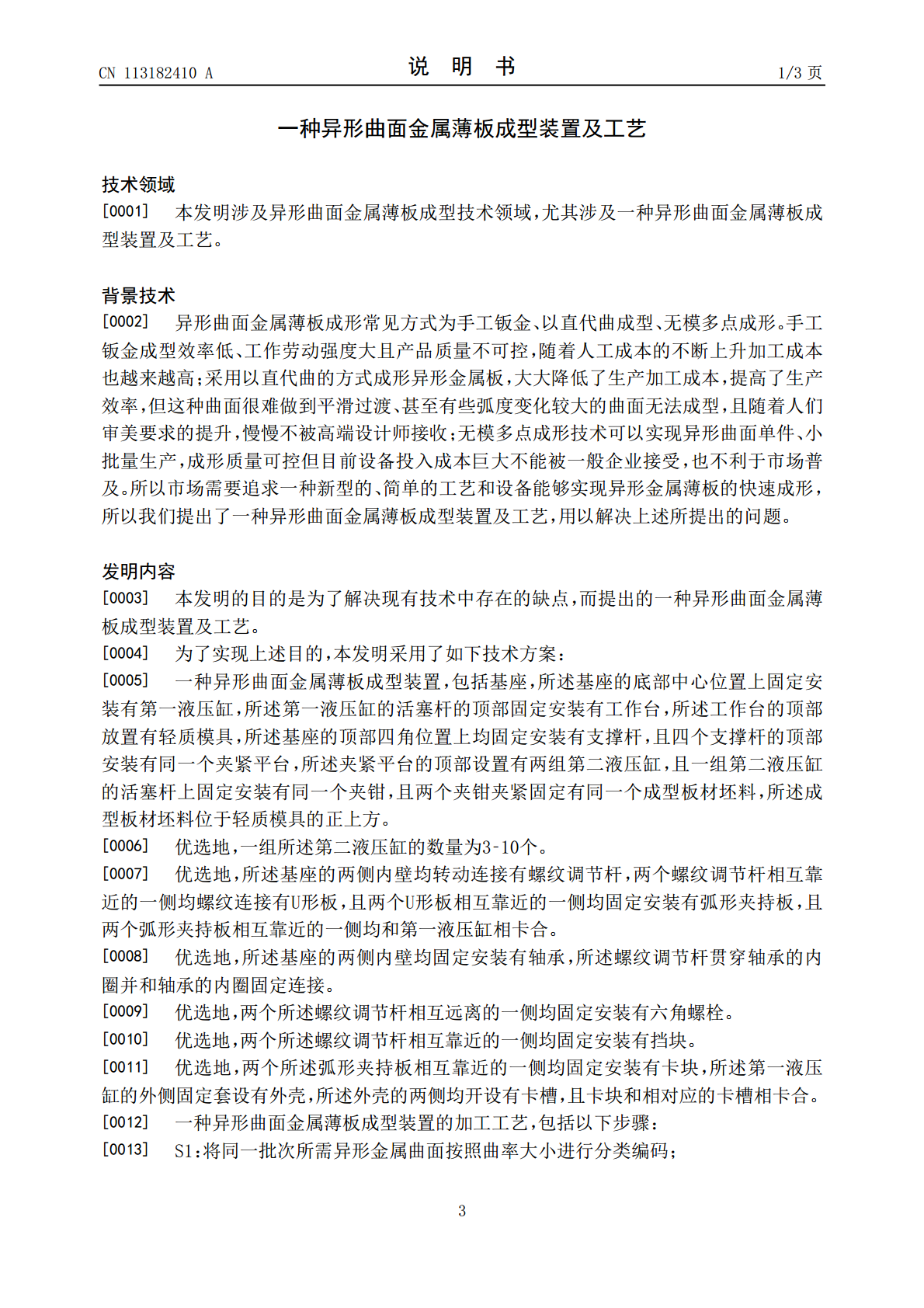

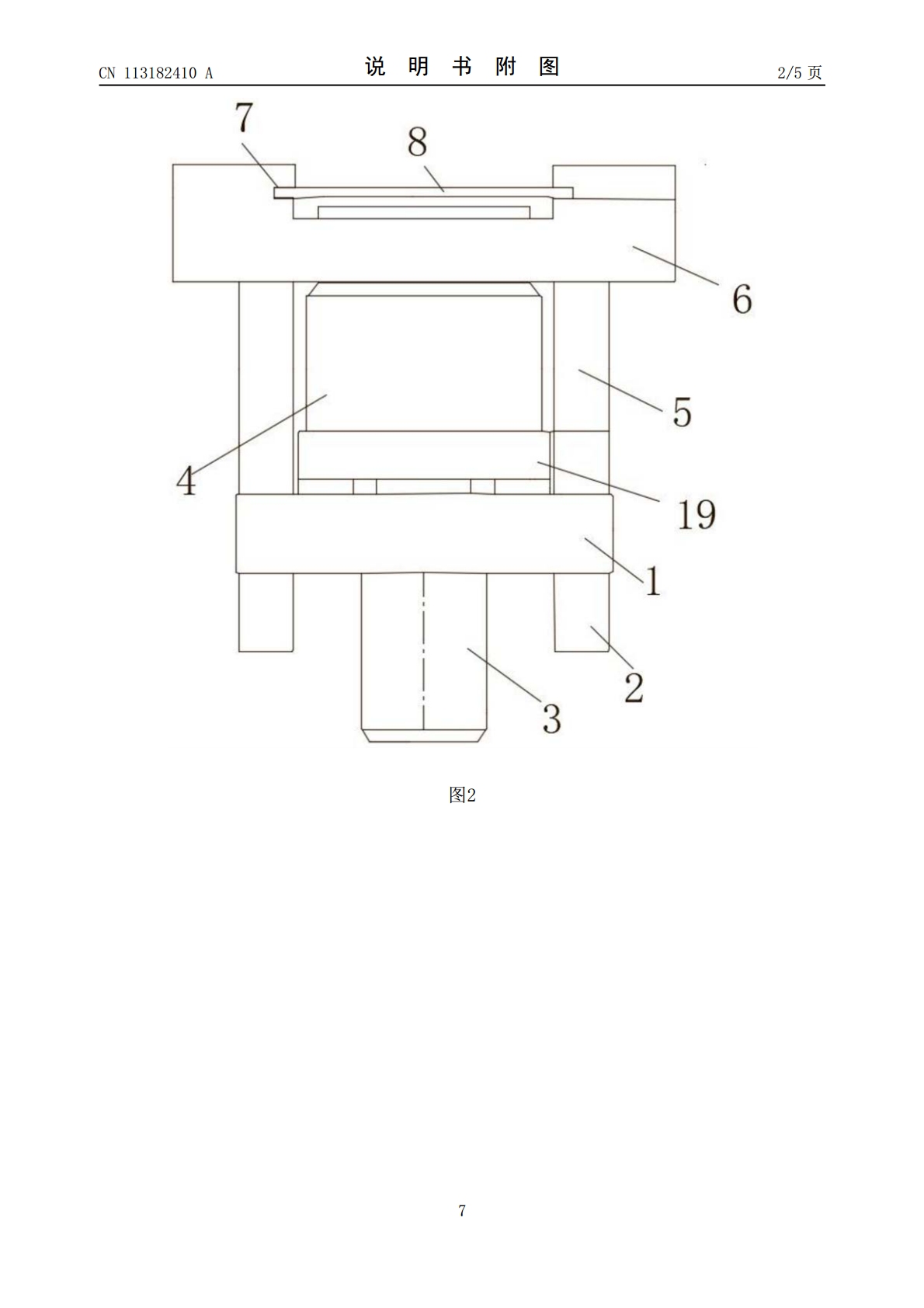

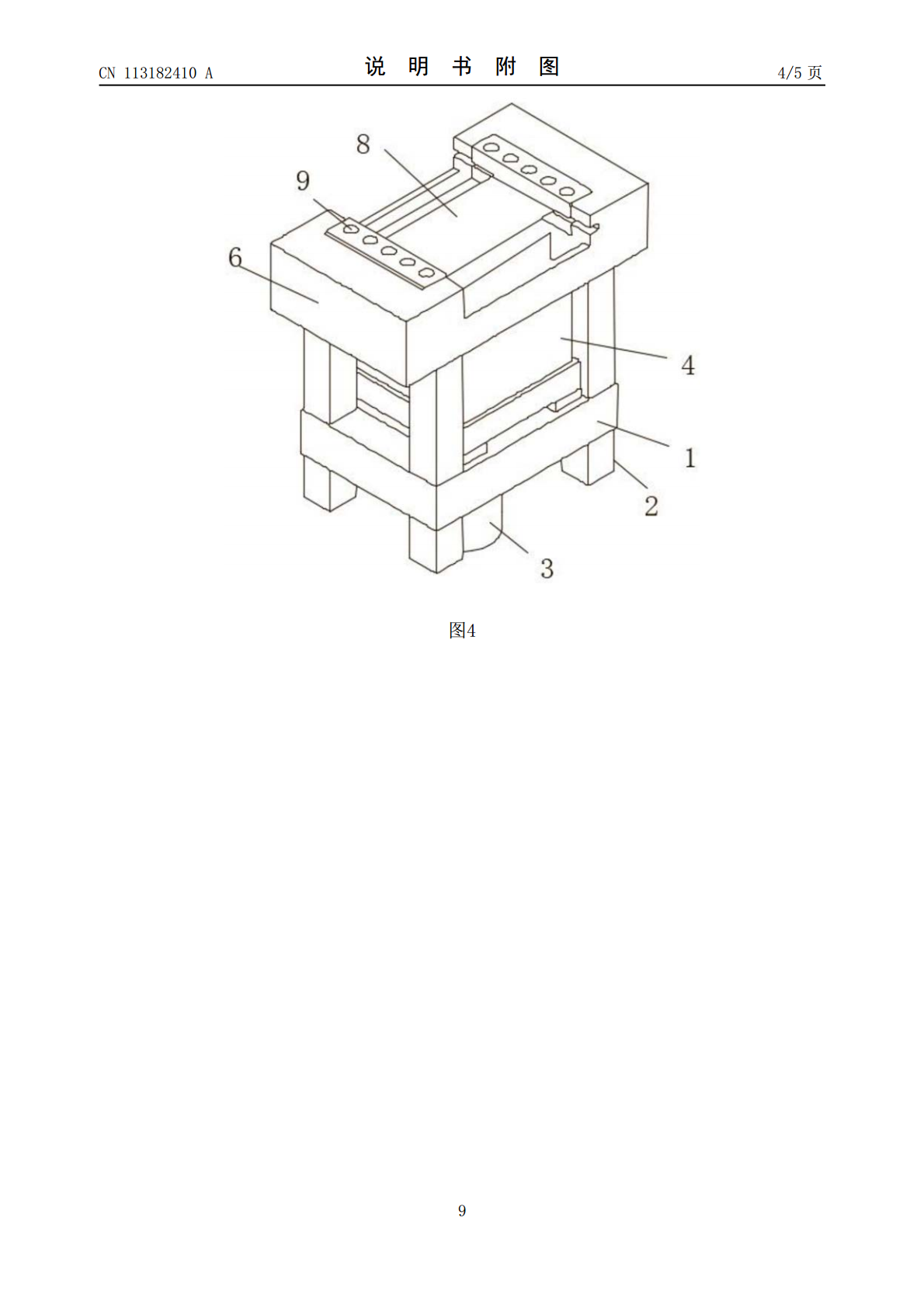

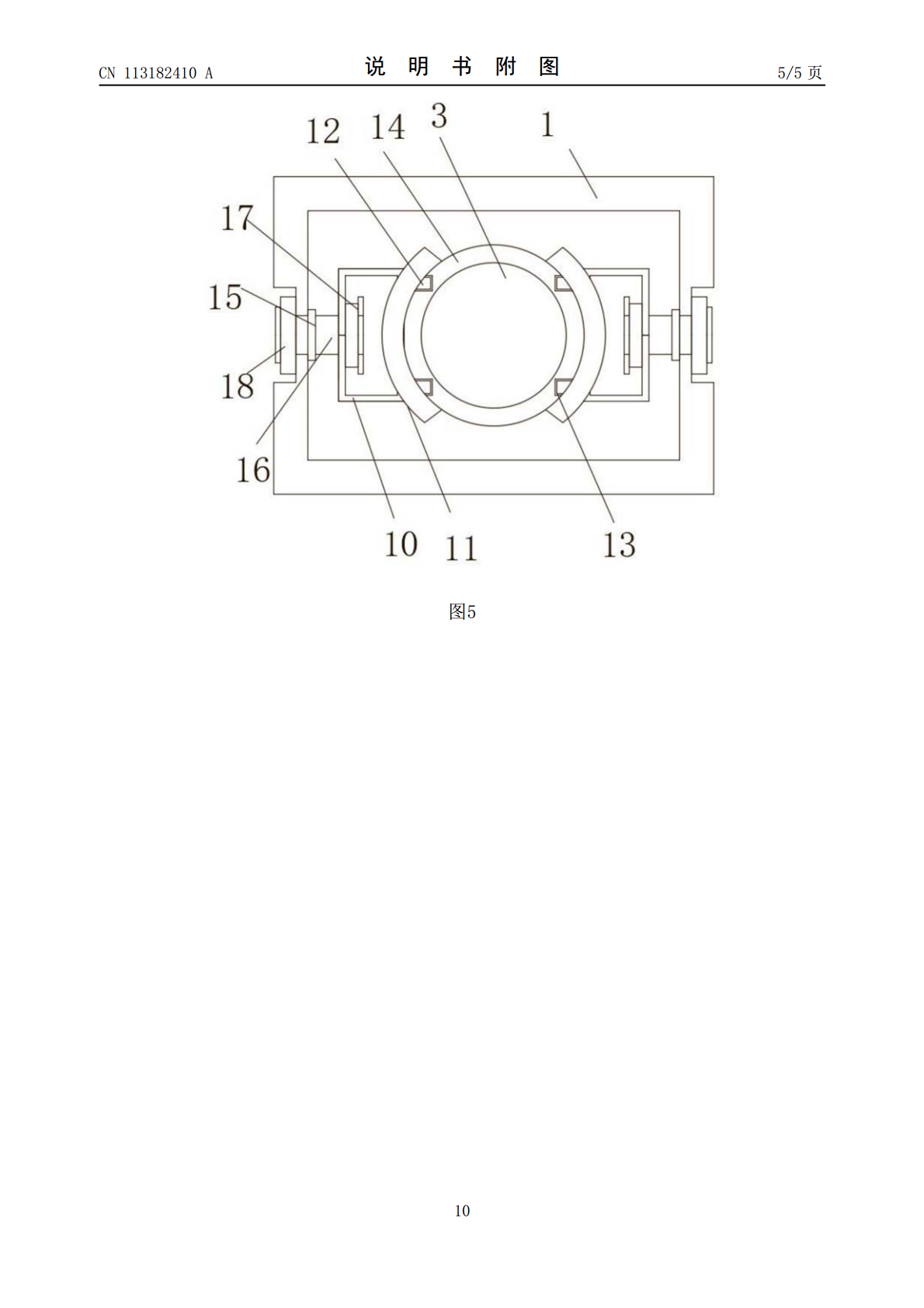

本发明属于异形曲面金属薄板成型领域,尤其是一种异形曲面金属薄板成型装置及工艺,现提出如下方案,其包括基座,所述基座的底部中心位置上固定安装有第一液压缸,所述第一液压缸的活塞杆的顶部固定安装有工作台,所述工作台的顶部放置有轻质模具,所述基座的顶部四角位置上均固定安装有支撑杆,且四个支撑杆的顶部安装有同一个夹紧平台,所述夹紧平台的顶部设置有两组第二液压缸。还包括加工工艺。采用本工艺加工成型异形曲面,同一轻质模具可以多次加工使用,降低生产成本,且成型过程中使用的各类技术比较相对成熟,相比传统手工成型,加工效率高

一种复合材料异形曲面自动化成型装置.pdf

本发明提供一种复合材料异形曲面自动化成型装置,包括机床输送滑台、可移动式工作台、模具、视觉检测装置和上端模具升降装置;模具设置在可移动式工作台上,机床输送滑台将带有模具的可移动式工作台输送至上端模具升降装置处,且在输送过程中视觉检测装置对模具上的预浸料的表面形貌进行检测,上端模具升降装置的隔膜框内具有对辊机构,隔膜框的底部固定可延展性的隔膜,对辊机构用于根据视觉检测装置所检测的信息调节隔膜在隔膜框内的悬垂变形量,使隔膜用于压实预浸料的尺寸与预浸料相适配。本发明通过视觉检测装置,通过对模具内表面形貌的检测得

一种异形曲面磨削装置.pdf

本专利涉及磨削领域,具体公开了一种异形曲面磨削装置,本磨削装置中的张紧机构的设置,实现对砂带和接触磨轮的快速更换,进而让工作人员能够根据待加工需求来更换直径不同的接触磨轮和不同规格的砂带,同时能够通过调节调节杆来快速的调节砂带的转速和张紧力,调节后砂带的张紧力和转速的变化响应速度快,整个装置的结构简单,成本低廉;同时对操作人员的要求不高,能降低人力成本,进而能有效的降低工件异形曲面的磨削成本。

一种金属薄板多级筒体拉深成型装置及工艺.pdf

一种金属薄板多级筒体拉深成型装置及工艺,装置包含可置换式凹模、凹模凸缘减摩板、凹模固定装置、注油板、高压油供给系统、模具压紧装置、多级密封圈、挡油圈、背压调节器组成;金属薄板不与注油板直接接触,在注油板与金属薄板之间的密封采用多级密封圈来实现,装置处于工作状态时各级密封圈两侧产生压力梯度,密封圈之间由外至里的环形槽油压呈现出阶跃变化;凹模凸缘减摩板采用石墨、或涂抹适用于高压润滑剂的钢板制成,凹模凸缘减摩板置于可置换式凹模和凹模固定装置之上,凹模凸缘减摩板中心开有与筒体上部外轮廓相对应的孔,该孔和可置换式凹

一种异形扁管成型工艺.pdf

本发明公开了一种异形扁管成型工艺,原材料热挤得到直圆管;直圆管进行第一人工时效处理,温度150~260℃,时长2.4~3.5小时;直圆管锻打成锥管;切削锥管的壁面,并在椎管外壁上预留补偿量;锥管固溶处理,温度480~580℃,时长0.8~1.4小时;锥管的其中一端压扁成型;锥管进行第二人工时效处理,温度200~280℃,时长2.4~3.5小时;切削锥管上的补偿量,得到异形扁管。本发明用热处理方法使工件在加工过程中硬度多次切换,使各种冷加工可行,消除弹性变形影响;用补偿料法保证在冷加工时工件上不同位置的变形