一种微波辅助搅拌快速制备石墨烯的方法.pdf

是浩****32

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种微波辅助搅拌快速制备石墨烯的方法.pdf

本发明提出一种微波辅助搅拌快速制备石墨烯的方法。采用石墨粉为原料,将石墨粉与发泡剂混合,使石墨被发泡剂浸润,然后放入高混机中,利用高速搅拌使石墨处于完全悬浮状态和高速运动状态,同时辅助微波剥离,使石墨层间的发泡剂快速反应产生支撑力,实现连续快速、环保清洁地制备石墨烯材料。本方法实现了石墨烯生产连续、清洁、环保的技术效果,推动了石墨烯干粉的产业化生产。进一步,在高混机中一步完成剪切剥离,均匀化分散,不仅最大限度的保留了石墨烯的层面结构,而且可以连续稳定制备石墨烯材料,不破坏石墨烯的表面完整性和拓扑对称性,进

一种微波辅助制备石墨烯的生产方法.pdf

本发明提供了一种微波辅助制备石墨烯的生产方法,步骤为:将石墨放入微波膨胀装置中进行快速膨胀,得到蠕虫状石墨;将蠕虫状石墨进行氧化反应,经洗涤、干燥后得到干燥的氧化石墨;将干燥的氧化石墨送入微波还原装置中,在真空或惰性气体保护条件下同时进行剥离与还原,得到干燥的石墨烯粉末。本发明的优势在于膨胀之后的蠕虫状石墨更有利于氧化过程的进行,其次,剥离与还原在一个步骤内完成,大大节约时间同时避免了强毒性还原剂的使用,本发明克服了传统石墨烯制备工艺中制备周期长的缺点,并简化了操作过程,减少了部分化学试剂的使用,是一种速

一种采用固相辅助微波制备石墨烯的方法.pdf

本发明公开了一种采用固相辅助微波制备石墨烯的方法,将氧化石墨和水的混合液先超声10min‑1h,然后对超声后所得的悬浮液在2000‑3000rpm的条件下离心20‑60min,离心后的上层清液为氧化石墨烯胶体,将其干燥得氧化石墨烯;将上述所得的氧化石墨烯和辅助吸波材料同时放入工业微波炉反应腔中,在惰性气体保护下,在300‑2000W的功率条件下反应15‑90s后停止微波,等冷却至室温得到石墨烯。本发明的反应过程中无需添加任何对人体和环境有害的化学试剂,安全环保;其制备工艺简单,反应时间短,高效节能。

一种微波固相法快速制备氮掺杂石墨烯的方法.pdf

本发明涉及无机化学应用技术领域,具体涉及一种利用乙二胺做为氮源的固相微波辅助快速高效制备氮掺杂石墨烯的方法。一种微波固相法快速制备氮掺杂石墨烯的方法,采用如下步骤:步骤1:通过低温、中温以及高温三个阶段完成氧化石墨的制备;步骤2:氮掺杂石墨烯的制备:先制成功能化石墨烯,然后对其进行回流反应以及微波加热完成氮掺杂石墨烯的制备。本发明采用乙二胺对氧化石墨进行功能化,并通过固相微波处理乙二胺功能化石墨烯的过程成功实现对石墨烯的氮掺杂。相对于传统的氮掺杂方法,该方法避免了使用高腐蚀性以及高毒性的氨气,表现出环境友

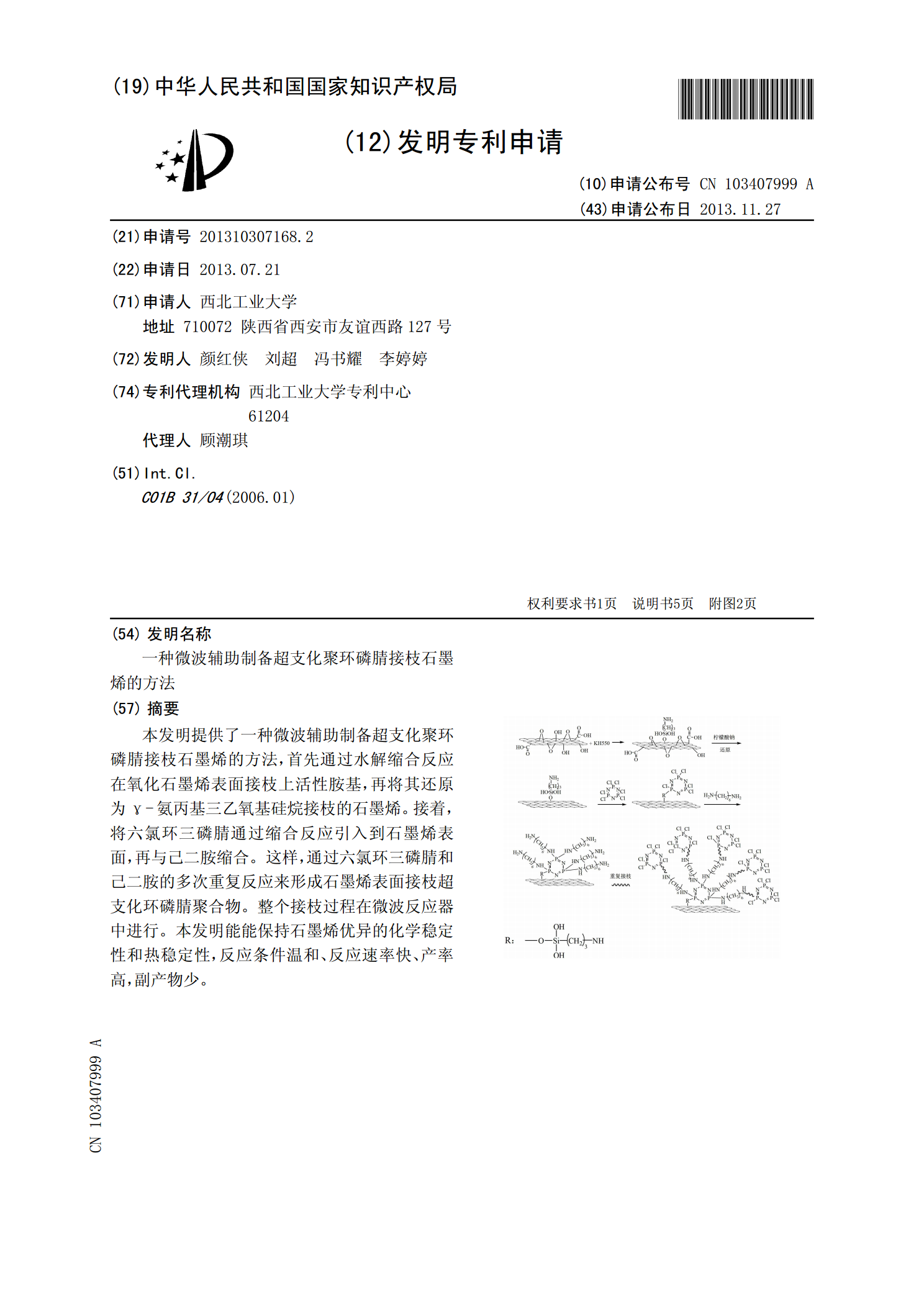

一种微波辅助制备超支化聚环磷腈接枝石墨烯的方法.pdf

本发明提供了一种微波辅助制备超支化聚环磷腈接枝石墨烯的方法,首先通过水解缩合反应在氧化石墨烯表面接枝上活性胺基,再将其还原为γ-氨丙基三乙氧基硅烷接枝的石墨烯。接着,将六氯环三磷腈通过缩合反应引入到石墨烯表面,再与己二胺缩合。这样,通过六氯环三磷腈和己二胺的多次重复反应来形成石墨烯表面接枝超支化环磷腈聚合物。整个接枝过程在微波反应器中进行。本发明能能保持石墨烯优异的化学稳定性和热稳定性,反应条件温和、反应速率快、产率高,副产物少。