薄壁压气机罩轮廓面车削加工工艺研究.docx

和蔼****娘子

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

薄壁压气机罩轮廓面车削加工工艺研究.docx

薄壁压气机罩轮廓面车削加工工艺研究【Summary】某型航空发动机压气机部件,属于大直径薄壁件,结构刚性差,材料为变形高温合金,零件表面有断续孔和硬质涂层。在切削加工过程中,由于零件受切削力作用易产生应力变形,导致零件尺寸加工前后产生变化,尺寸精度无法保证,一次加工合格率低,表面质量差,以上技术难点严重耽误生产进度,影响产品的交付。本文主要针对该零件轮廓面处尺寸变形控制的技术难点进行工艺分析,创新车削工艺方法、夹具设计优化方法,从而提升产品合格率,改善产品表面质量,为顾客提供高质高效的产品。【Keys】镍

一种航空压气机罩轮廓面加工方法.pdf

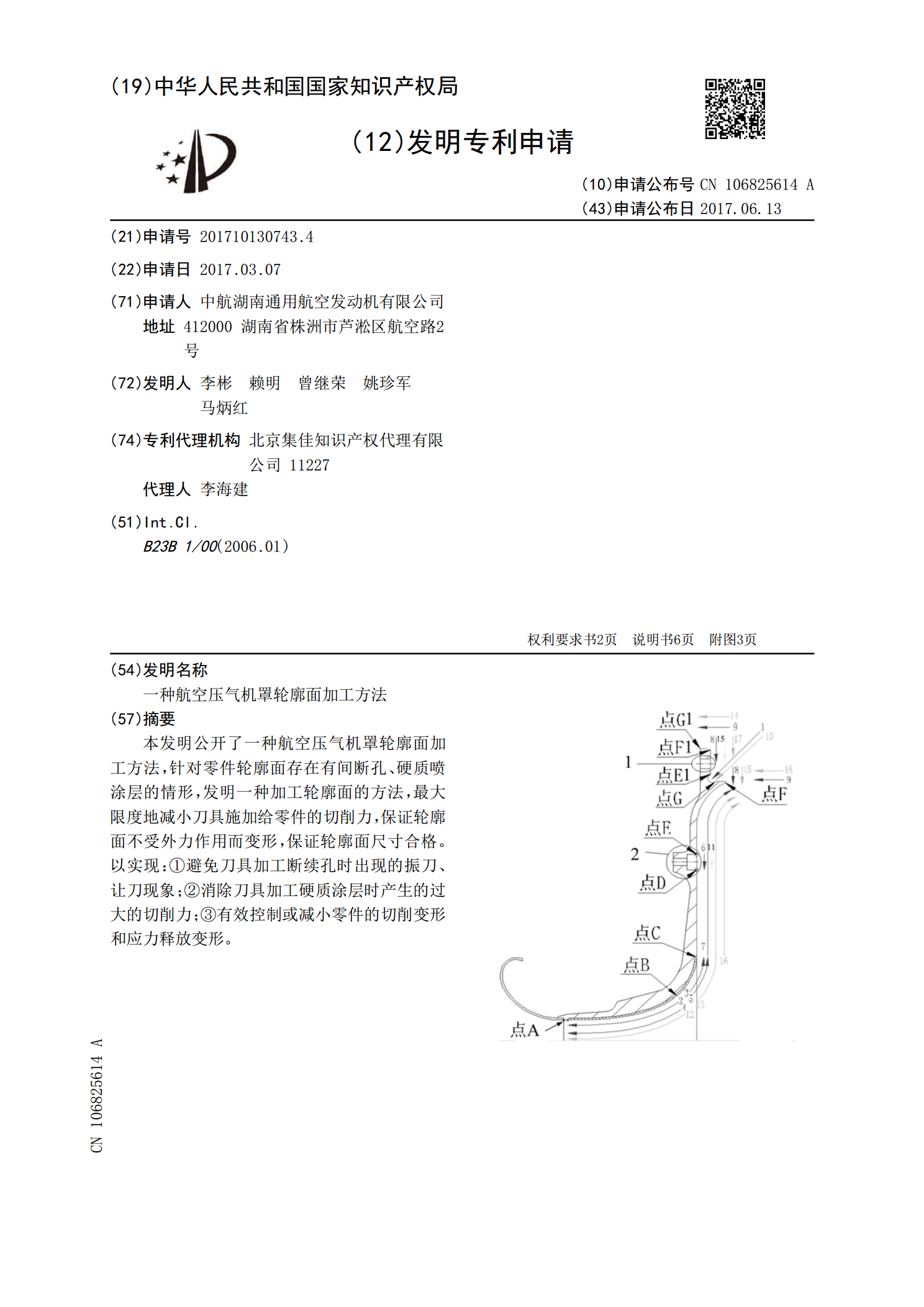

本发明公开了一种航空压气机罩轮廓面加工方法,针对零件轮廓面存在有间断孔、硬质喷涂层的情形,发明一种加工轮廓面的方法,最大限度地减小刀具施加给零件的切削力,保证轮廓面不受外力作用而变形,保证轮廓面尺寸合格。以实现:①避免刀具加工断续孔时出现的振刀、让刀现象;②消除刀具加工硬质涂层时产生的过大的切削力;③有效控制或减小零件的切削变形和应力释放变形。

薄壁细长轴的车削加工工艺研究.docx

薄壁细长轴的车削加工工艺研究摘要:本文研究了薄壁细长轴的车削加工工艺。通过试验和理论计算,探究了加工参数对工件表面质量、尺寸精度和加工效率的影响。结论表明,选用合适的进给速度、切削速度和切削深度能够有效提高加工效率和工件质量。此外,还介绍了加工过程中需要注意的安全问题,防止因操作不慎导致的事故发生。本研究提供了对薄壁细长轴车削加工过程的深入了解和优化建议。关键词:车削加工;薄壁细长轴;加工参数;安全问题;加工效率正文:1.绪论薄壁细长轴的车削加工过程中,由于工件材料的特殊性质,加工难度较大。如果加工参数选

薄壁零件的数控车削加工工艺研究.docx

薄壁零件的数控车削加工工艺研究薄壁零件的数控车削加工工艺研究摘要:薄壁零件的数控车削加工工艺是一项重要的制造工艺,在各个领域都有广泛的应用。本文通过对薄壁零件的特点和数控车削加工工艺的分析,提出了一种适合薄壁零件加工的数控车削工艺,并对其加工精度、加工效率和工艺稳定性进行了验证与分析。实验证明,该工艺能够有效提高薄壁零件的加工质量和生产效率,为薄壁零件的生产提供了一种可行的工艺方案。关键词:薄壁零件;数控车削;加工工艺;加工精度;加工效率1.引言薄壁零件是指在横向尺寸相对较大的情况下,壁厚相对较薄的零件。

典型非圆曲线轴类轮廓车削加工工艺研究.docx

典型非圆曲线轴类轮廓车削加工工艺研究摘要:非圆曲线轴类轮廓车削加工是一种特殊的车削加工工艺,用于加工非圆曲线轴类零件的外轮廓形状。本论文通过对典型非圆曲线轴类轮廓车削加工工艺的研究,总结了该工艺的基本原理、加工参数的选择以及加工过程中出现的常见问题和解决方法,以期为相关领域的研究和应用提供参考。关键词:非圆曲线轴类轮廓车削、加工工艺、加工参数、常见问题、解决方法第1章引言随着工业技术的不断发展,对于复杂形状的零件的需求也日益增加。而非圆曲线轴类零件的加工是一项具有挑战性的任务,传统的车削加工方法无法满足对