机械加工工艺规程.ppt

胜利****实阿

亲,该文档总共101页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

机械加工工艺规程.docx

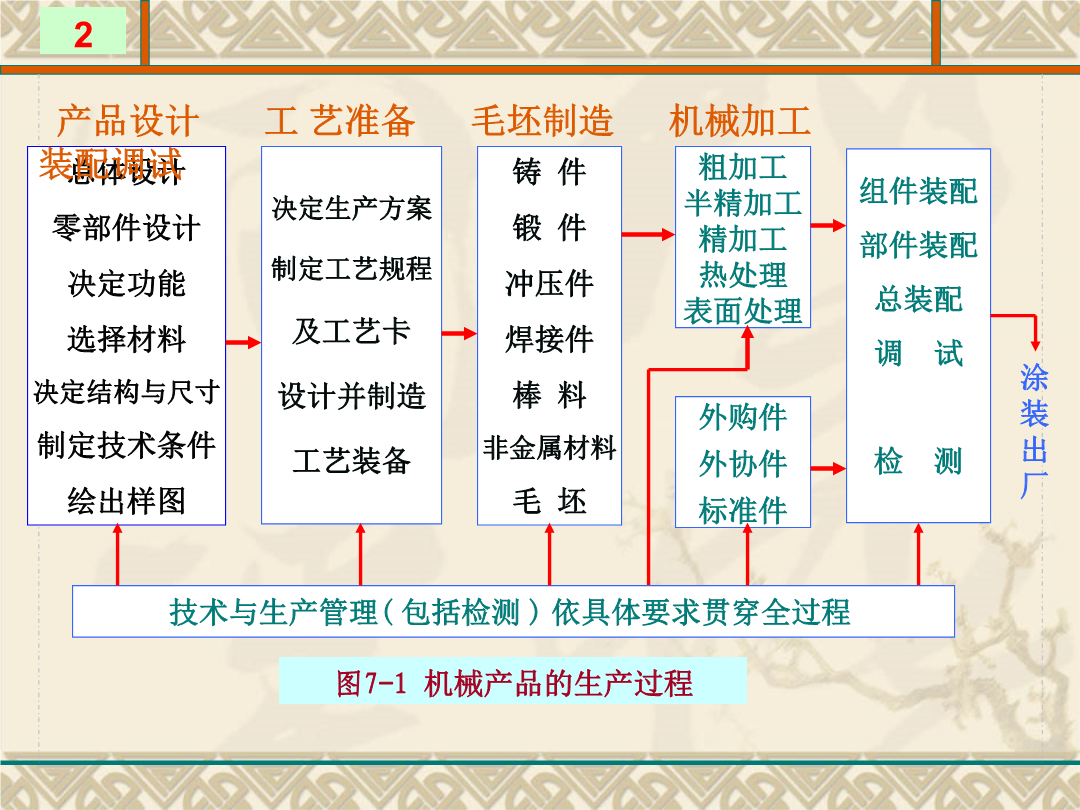

编号:时间:2021年x月x日书山有路勤为径学海无涯苦作舟页码:第7章机械加工工艺规程ProcessEngineering第1节基本概念与术语一、生产过程与工艺过程1.生产过程我们通常所讲的生产过程是将原材料或半成品转变为成品所进行的全部过程。任何一种机械都是由零件、组件、部件装配而成其制造是一个复杂的过程。对一个机械产品来说要满足与适应市场的需求其设计与制造应分为以下几个阶段如图7-1所示:总体设计零部件设计决定功能选择材料决定结构与

机械加工工艺规程.ppt

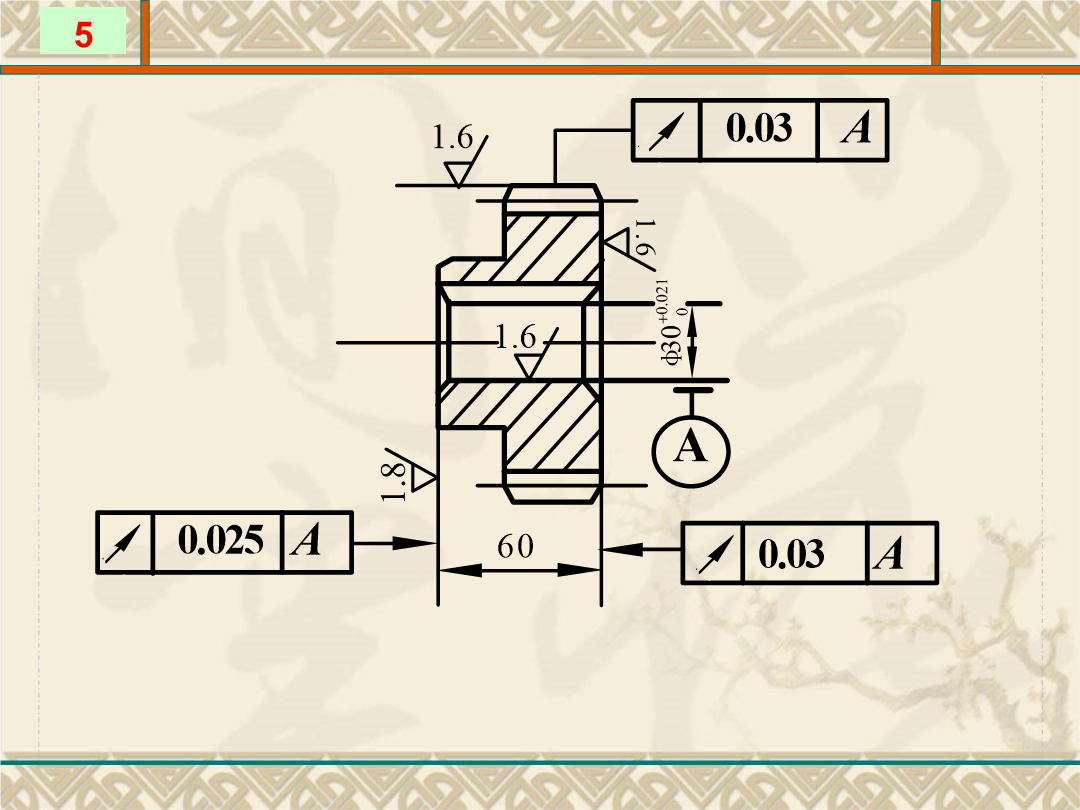

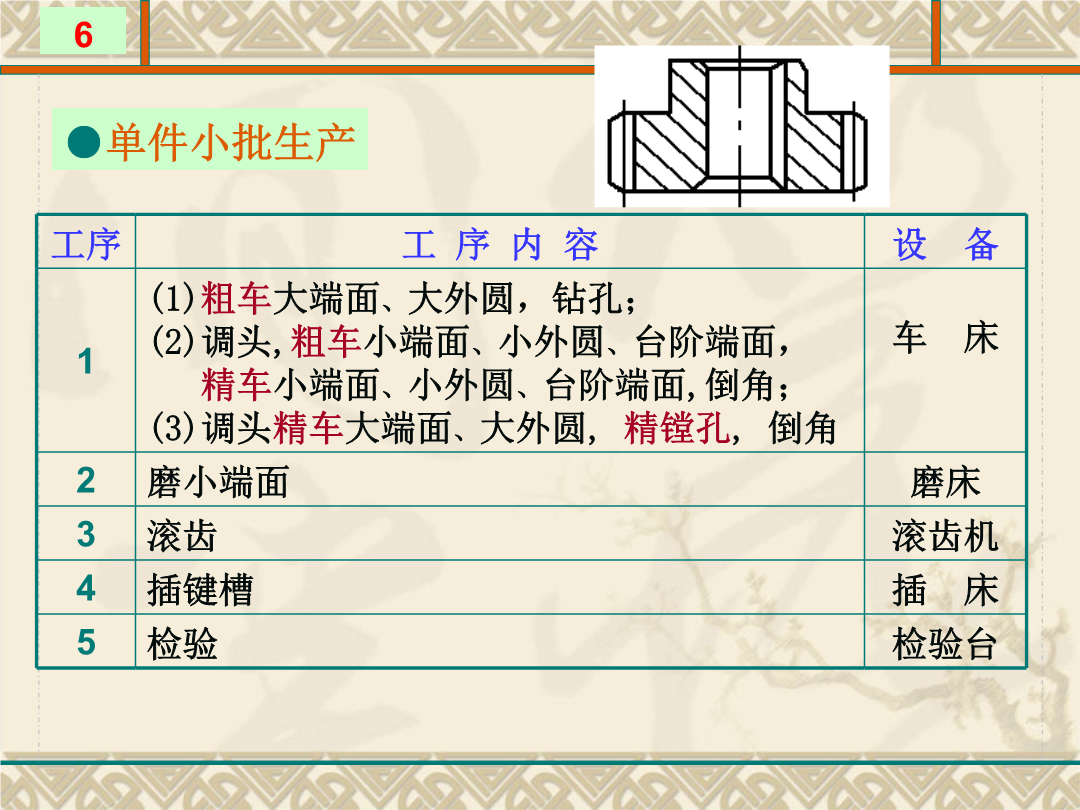

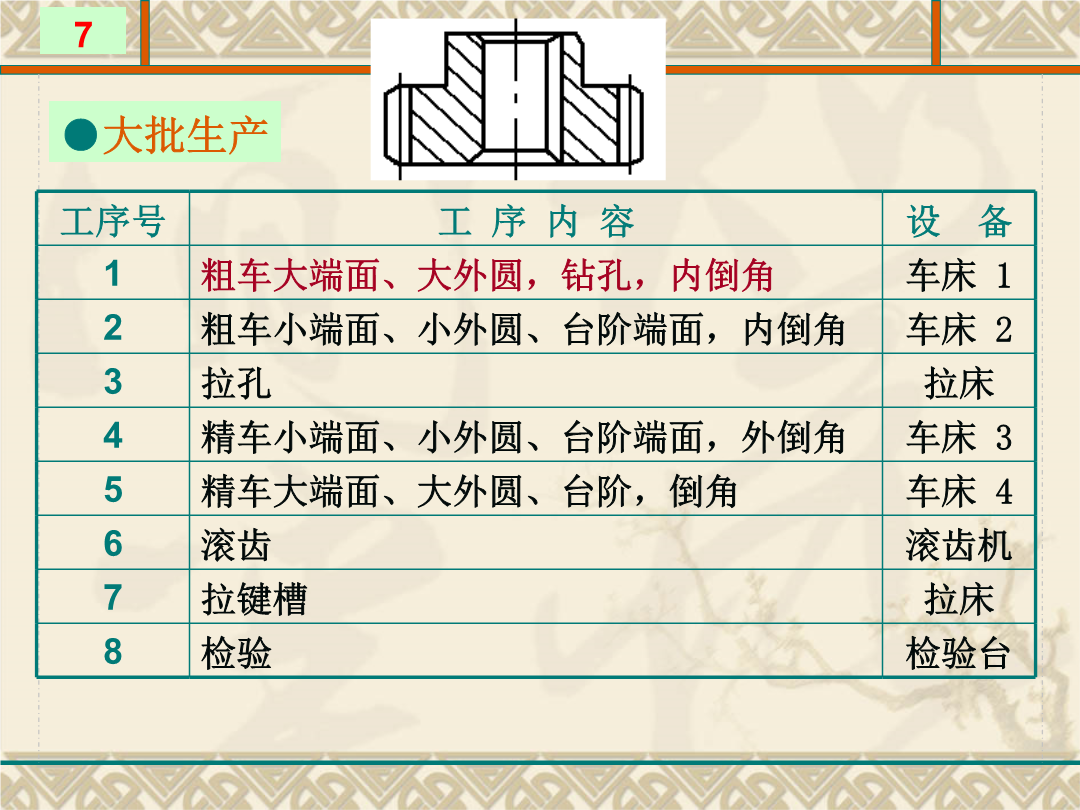

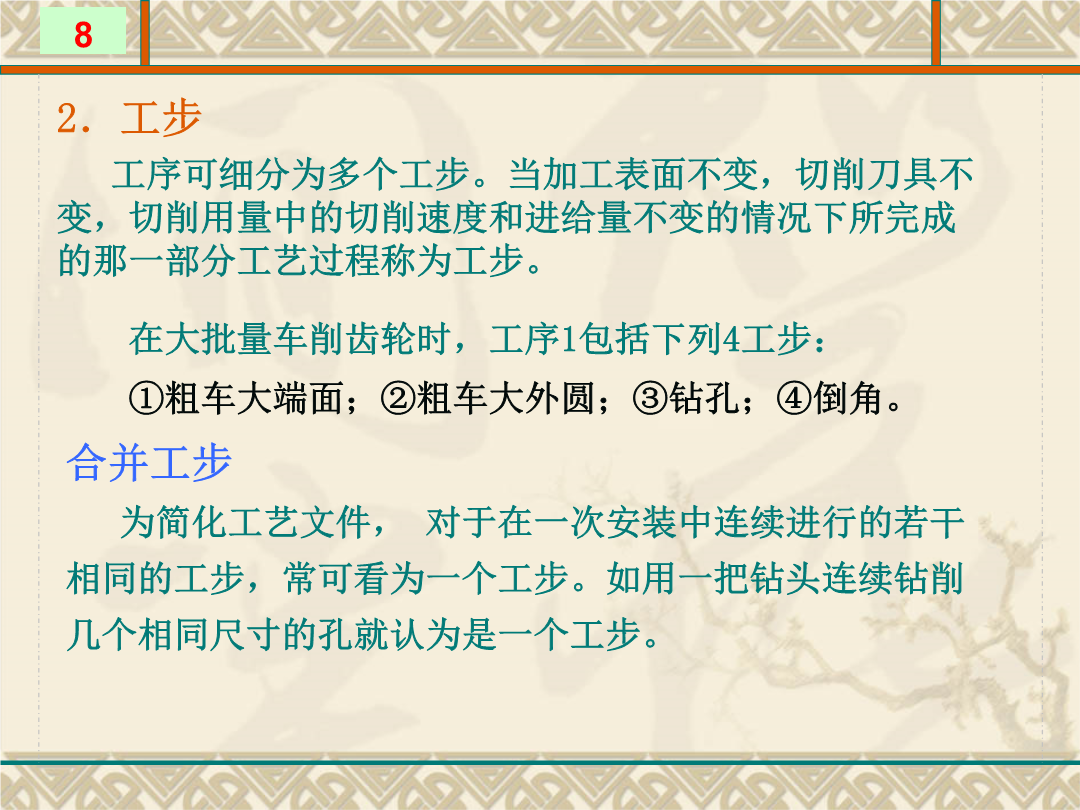

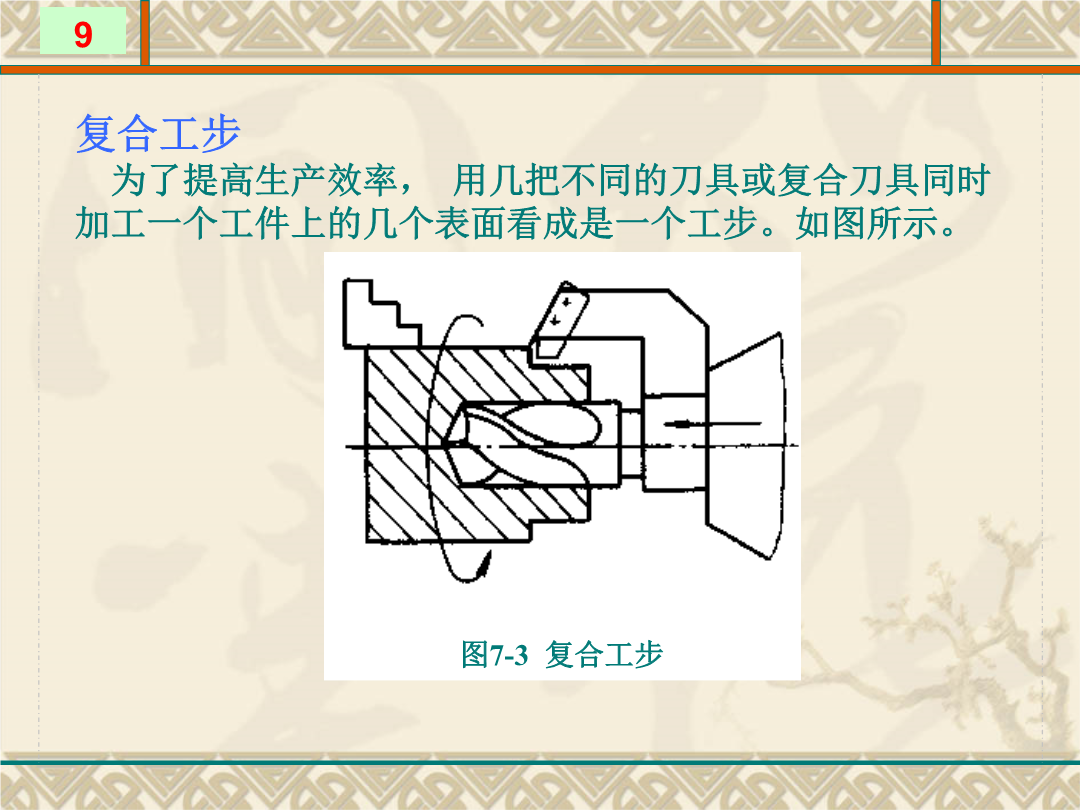

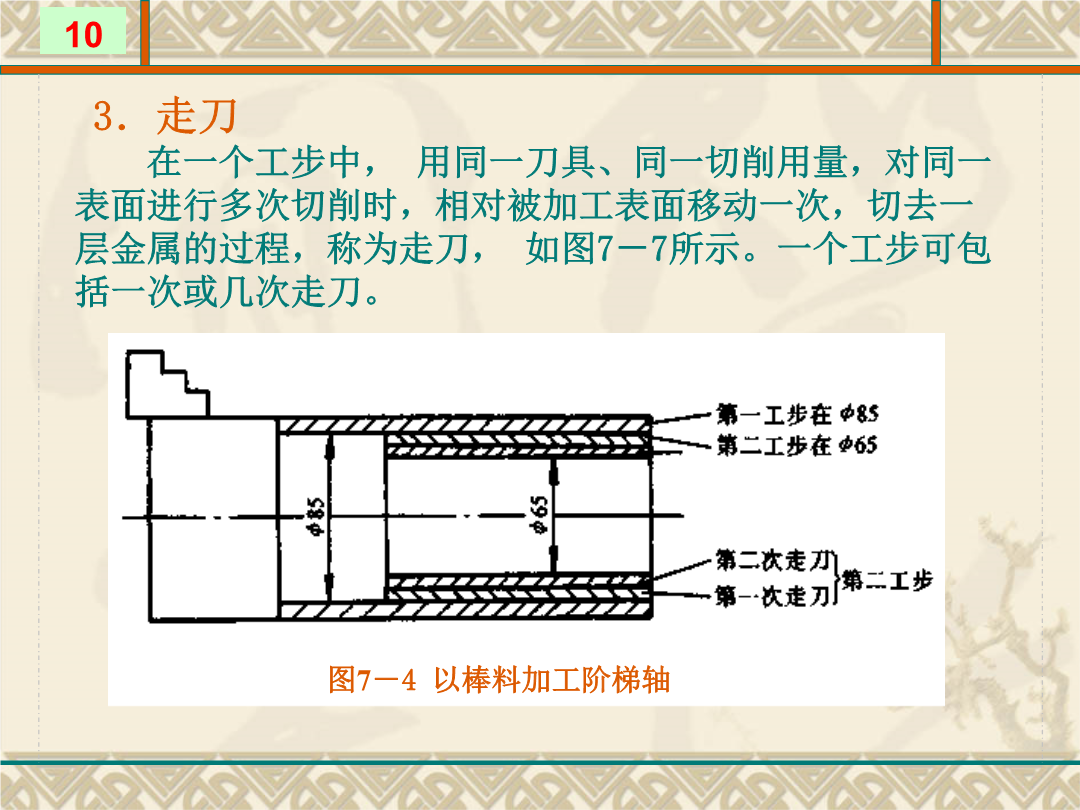

§7机械加工工艺规程总体设计零部件设计决定功能选择材料决定结构与尺寸制定技术条件绘出样图2.工艺过程工艺过程:加工对象性能的变化,包括几何形状、硬度、状态、信息量等等。而产生任何性能的变化必须具备三个基本要素:原料、能源、信息。工艺过程是生产过程的主要部分。二、工艺过程的组成5工序工序号合并工步为简化工艺文件,对于在一次安装中连续进行的若干相同的工步,常可看为一个工步。如用一把钻头连续钻削几个相同尺寸的孔就认为是一个工步。复合工步为了提高生产效率,用几把不同的刀具或复合刀具同时加工一个工件上的几个表面看成

机械加工工艺规程.docx

机械加工工艺规程10.1工艺过程10.1.1生产过程与工艺过程(1)生产过程生产过程是指把原材料(半成品)转变为成品的全过程。机械产品的生产过程,一般包括:①生产与技术的准备,如工艺设计和专用工艺装备的设计和制造、生产计划的编制,生产资料的准备;②毛坯的制造,如铸造、锻造、冲压等;③零件的加工,如切削加工、热处理、表面处理等;④产品的装配,如总装,部装、调试检验和油漆等;⑤生产的服务,如原材料、外购件和工具的供应、运输、保管等。机械产品的生产过程一般比较复杂,目前很多产品往往不是在一个工厂内单独生产,而是

机械加工工艺规程.ppt

第十二章机械加工工艺规程教学目的与要求:1.了解工艺过程的基本概念及零件工艺过程的拟定。2.通过对典型零件工艺过程的分析,初步掌握拟定一般零件工艺过程的方法和程序。教学内容:1.机械加工工艺过程的基本概念。2.工件定位与夹具。3.机械加工工艺过程的制订。4.典型零件工艺过程的实例分析。重点:拟定零件工艺过程的原则、方法、步骤。难点:零件加工工艺过程的拟定。概述一、生产过程和工艺过程2.工艺过程2)安装定位:一、工件安装方式2.划线找正安装法3.利用专用夹具安装法2.工件的六点定位原理3.定位现象分析A③欠

机械加工工艺规程.pdf